3D打印技术在火工品和炸药中的应用研究❋

2021-07-14杜茂华王晓峰王伟力邢江涛姚天乐黄亚峰

董 军 杜茂华 王晓峰 王伟力 谭 波 邢江涛 姚天乐 黄亚峰 杨 雄

①海军工程大学(湖北武汉,430033)

②西安近代化学研究所(陕西西安,710065)

引言

3D打印技术(3D printing technology)也称增材制造(additive manufacturing,AM),自问世以来就成为了科技界关注的焦点,并被广大学者和机构称为第3次工业革命和野蛮神器。美国和中国都将该技术列为国家战略规划之一,并大力发展。在国防工业中,3D打印技术在兴起之初就受到航空、航天、兵器、船舶等研究领域的重视[1-4]。2013年,全球首支纯3D打印手枪在美国问世,更加激起国防工业制造领域对3D打印技术的研究热潮。

炸药装药生产作为军工(弹药)制造业的重要组成部分,是连接炸药和战斗部(或弹丸)之间研制和生产的桥梁,其重要性不言而喻。如果将3 D打印技术应用到炸药装药的研究和生产中,可以轻松实现异形结构弹丸装药,使弹药产品不再因装药结构复杂而难以实现工业化制造。对此,国内外学者和相关研究机构首先开展了3D打印技术在微小尺寸火工品装药领域的应用研究,并在微机电系统(micro electro mechanical system,MEMS)的复杂精密装药中进行了应用。但是对于大尺寸炸药装药产品而言,如果要采用3D打印技术进行炸药装药,目前仍然需要解决3 D打印设备放大、炸药配方与喷嘴的匹配性、装药工艺适应性、装药过程安全、质量、效率等一系列问题,这些都制约了3D打印技术在炸药领域的应用。

在标准组织ASTM International的定义中,3D打印和增材制造两个术语是等同的;但是在特指装置或设备时,3D打印是指总体功能简单的增材制造设备。在应用层面上,以研究工作为目的使用的增材制造技术称为3D打印;以产品生产或试制为目的使用,则称为增材制造。

本文中,主要围绕增材制造技术在火工品和炸药领域中的应用研究情况进行述评,因此使用了3D打印这个技术名词。

1 3D打印技术在炸药油墨中的研究

采用3D打印技术进行装药的火工品通常被形象地称为炸药油墨。炸药油墨以含能材料为主要成分,通过与黏结剂和溶剂混合,形成溶液或悬浮液,采用3D打印装置以直写的形式实现材料的逐层堆积。图1展示了典型的光固化3D打印机的组成和工作原理。油墨材料储存在物料器中,通过泵和管道输送到喷嘴,在工作台的基材上进行逐层叠加喷涂,在喷涂的同时由光固化器提供特定光进行照射,固化成型。因此,研制出合适的炸药油墨是实现3D打印技术在火工品装药行业应用的前提。

图1 光固化3D打印机原理示意图Fig.1 Schematic diagram of UV curing 3D printer

由于炸药油墨采用直写平台装填,满足小尺寸器件装药要求,所以早期主要用于MEMS火工品及军用传感器中[5-6]。为了保证小尺寸炸药油墨稳定爆轰,配方主炸药组分一般选用能量密度更高的六硝基六氮杂异伍兹烷(CL-20)[7]来取代黑索今(RDX)和奥克托今(HMX)。因此,国内外学者也主要围绕适用于MEMS组件3D打印装药用CL-20基炸药油墨开展了大量的研究工作。

1.1 国外炸药油墨研究

2010年,美国首先报道了一种CL-20基炸药油墨。采用3D打印装置以直写形式在MEMS组件中开展了装药应用,利用CL-20自身能量密度高和爆轰稳定的特点,实现了微量炸药的精确装药及正常起爆传爆,并且通过了美军传爆药资格认证[6],验证了3D打印炸药油墨在微小尺寸精密组件中装药的技术可行性。Ihnen等[8-10]利用喷墨打印机对RDX基和太安(PETN)基全溶性炸药油墨在打印过程中的成型机理进行了研究;由于炸药颗粒在不同喷墨工艺条件下析出的晶体形貌发生变化,因而对应的装药密度也不尽相同,所以在设计全溶型炸药油墨时,要考虑炸药析出后晶体形貌变化对装药密度产生的影响。除此之外,国外还研制出了含硼的环境友好型炸药油墨和含氟聚合物的炸药油墨[11-12]。这些炸药油墨主要用在火工品组件上,借鉴了亚稳态分子间复合物结构的设计思想,采用惰性组分将氧化剂和还原剂分别包覆后混合在一起,再进行3D打印,成型后的氧化剂和还原剂紧密排列组合在一起,提高了组分在点火后的反应完全性。

1.2 国内炸药油墨研究

国内有关研究也发现,采用3D打印可以实现炸药油墨在MEMS组件上精密装药[13-20]。沿着这一应用方向,开展了关于3D打印用炸药油墨设计和成型的研究工作。表1为国内几种炸药油墨的研究情况。

表1 国内炸药油墨研究情况Tab.1 Research status of explosive ink in China

2010年,邢宗仁[21]配制出了斯蒂芬酸铅/紫外光固化树脂和斯蒂芬酸铅/硝化棉两种炸药油墨,并在MEMS微推进芯片中进行了装药对比研究,发现黏结剂体系对炸药油墨的装药质量和应用性能产生影响。徐传豪等[22]采用CL-20、乙基纤维素和聚叠氮类黏结剂制备出了CL-20基油墨炸药,并利用3D打印装置将其直写到基板上;通过测试发现,炸药油墨的装药密度仅为理论装药密度的85%,在惰性组分作用下,炸药中CL-20的机械感度有所降低;但是DSC和XRD测试发现,装药后的CL-20发生了转晶,使得炸药油墨的热安定性变差。选用高分子量聚合物作为黏结剂可以提高炸药的力学性能,但是也增加了炸药油墨的黏度。虽然采用提高工艺温度的手段可改善炸药油墨的流动性,但是CL-20在高温下发生了转晶现象[23],降低了成型后炸药的热安定性。因此,在设计炸药油墨时,要考虑成型工艺条件对主炸药(尤其是CL-20)性能的影响。在此之后,宋长坤[24]设计了适用于微笔直写型装药工艺的CL-20基炸药油墨,采用水性聚氨酯和乙基纤维素为双组分黏结剂,选用水性防沉剂410(烷基芳基聚醚)作添加剂,可使油墨体系保持长期稳定,并且装药后的CL-20固体质量分数达到了90%。该炸药油墨配方解决了CL-20在油墨溶液和装药过程易发生转晶的问题,改善了炸药的热稳定性;但是,为了降低体系黏度,设计的配方中含有大量溶液组分,影响了成型后的装药密度。对此,李千兵[25]采用聚乙烯醇水溶液为水相、F26型氟橡胶的乙酸乙酯溶液为油相,设计了乳液型黏结剂体系的CL-20基炸药油墨,并开展了基础应用研究;经过3D打印后,直写成型的样品表面平整,内部无明显孔隙,CL-20也未发生转晶现象,样品爆轰性能测试表明:在微尺度装药条件下就能够稳定传爆并起爆下级PBXN-5装药。虽然该炸药油墨配方具有一定的应用价值,但是还需要结合具体的MEMS组件开展进一步的应用研究。由此可见,在设计CL-20基炸药油墨时,喷墨工艺温度、选用的黏结剂和溶剂的类型和用量等因素都会对装药质量产生影响。

作为综合性能良好的硝铵类单质炸药,HMX、RDX是除CL-20之外用于炸药油墨配方的主要含能材料。徐传豪等[26]设计了以聚氨酯为黏结剂的HMX基炸药油墨,并研究了Span80和Tween80两种非离子表面活性剂HLB值对其流变性能的影响,掌握了最佳HLB值条件下该炸药油墨的流变性能,探索了一条采用表面活性剂调节炸药油墨流变性能的途径。王景龙[27]将光固化树脂和细化后的RDX颗粒按照质量比3∶7进行混合,制备出了光固化炸药油墨,并使用3D运动平台和紫外光固化光源组装3DP打印机,对MEMS组件进行了微孔自动装药。该研究验证了3DP光固化炸药油墨快速成型装药的可行性;但是,由于配方中含有大量的惰性组分,导致装药后的药条难以点燃。张晓婷[28]制备了树脂基纳米铝热剂油墨,并在基底上打印出了形膜;对纳米铝热剂膜进行DSC测试,计算出其活化能约为186.92 kJ/mol;点火实验发现,纳米铝热剂膜虽然能够燃烧、但是并不连续;电爆实验发现,只有在有约束条件下纳米铝热剂膜才能被点燃。可见,在油墨配方中引入纳米材料后,不但要考虑3D打印工艺的适应性,还要研究成型后组分的均匀性,这些都会影响装药组件的进一步使用。

2 3D打印技术在炸药中的研究

2.1 国外3D打印技术在炸药中的研究

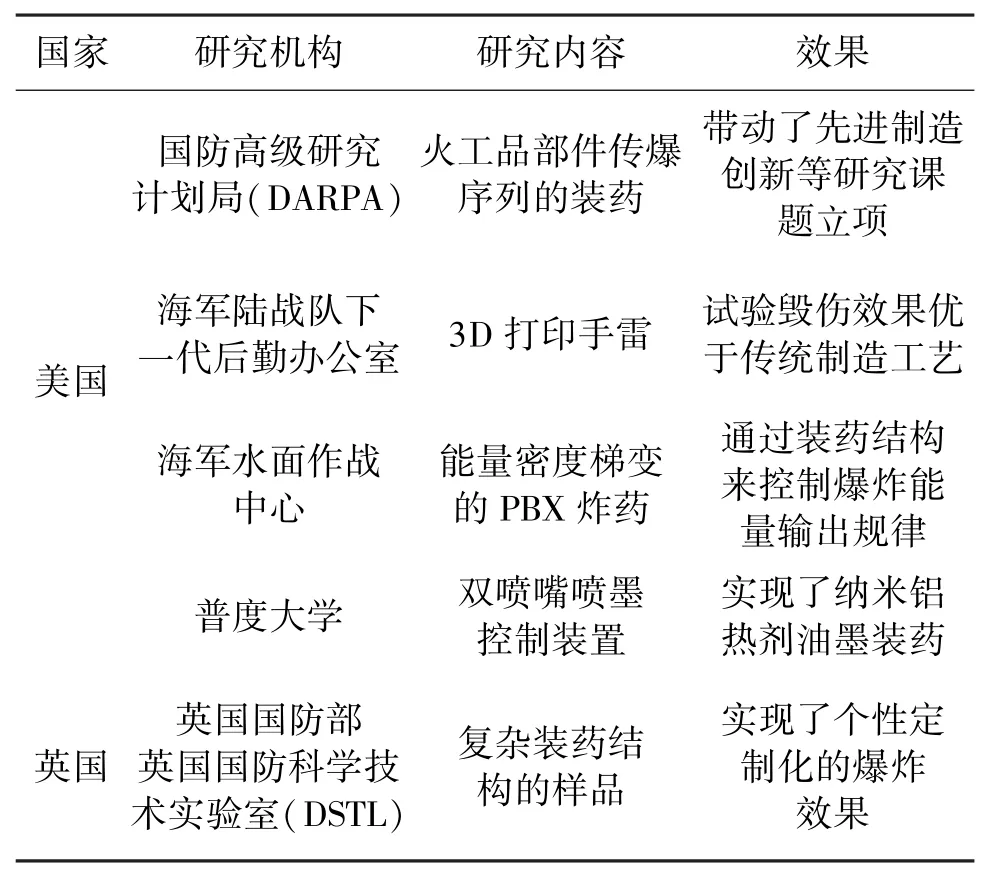

作为炸药装药领域的前瞻性工艺技术,3D打印利用计算机辅助设计和控制,能够快速、精密地制备常规和特殊结构的炸药装药样品,具有设计灵活、按需打印、研发周期短等特点。表2为国外3D打印技术在炸药中的应用情况。

表2 国外3D打印技术在炸药中的应用情况Tab.2 Application of 3D printing technology in explosives aboard

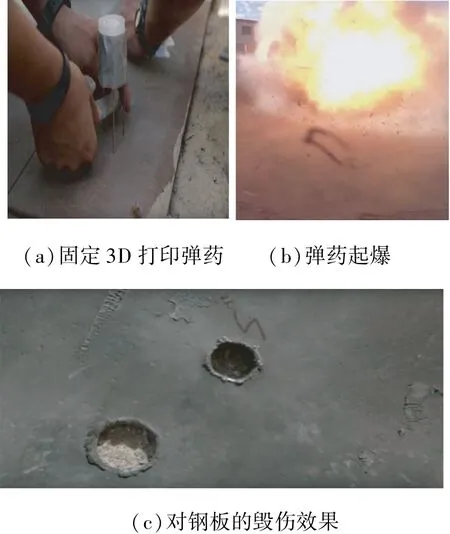

美国国防高级研究计划局(DARPA)从1999年就开始发展炸药的3D打印技术[29],主要研究采用3D打印技术实现对火工品部件传爆序列的装药。随后,美国军方又先后立项了先进制造创新、先进含能材料研究等项目[30],并于2016年由美国海军陆战队下一代后勤办公室在美国马里兰州Indian Head海军水面作战中心试验了3D打印弹药如图2所示。

图2 美国海军陆战队3D打印异形弹药Fig.2 3D printing special ammunition by US Marine Corps

由图2(a)可见:3D打印喷头装置安装在可横向运动的滑轨上;同时,该横向运动滑轨又安装在可纵向运动滑轨上;实现了喷头装置在打印平台上全覆盖运动。图2(b)的手雷即是在该平台上打印出来的。这种弹药制造过程较传统制造工艺更为安全;由于制造精度高,其毁伤效果也超过了传统工艺制造的弹药,如图3所示。

图3 美国海军陆战队在铁板上固定3D打印制造出来的小型炸弹及其毁伤效果Fig.3 Small bomb made by US Marine Corps by fixing 3D printing on iron plate and its damage effect

美国海军水面作战中心采用单喷嘴挤注打印技术依次打印出多种配方的炸药[31],制备出能量密度梯变的PBX炸药,目的是希望通过装药结构来控制爆炸能量输出规律。普度大学设计出了双喷嘴喷墨控制装置[32]。该装置具有高精密的移动装药基体承载平台和微升级喷墨控制喷嘴,通过控制平台移动和喷嘴交替喷墨实现了纳米铝热剂油墨装药。

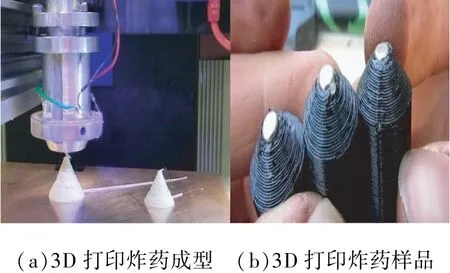

英国在2020年3月18日对外展示了采用3D打印技术研制的弹药样品,通过设计特定的形状,实现了个性定制化的爆炸效果[33]。由英国国防部赞助英国国防科学技术实验室(DSTL),开始批量制造3D打印炸药。该项目旨在通过3D打印技术完成复杂的结构装药,从而实现控制爆炸输出规律和定制毁伤效果。

图4所展示英国制造出来的3D打印炸药样品的装药尺寸依然较小,原因无外乎是受制于打印设备平台和与之相匹配的炸药配方这两大方面。

图4 英国批量制造的3D打印炸药Fig.4 3D printing explosives mass produced in UK

2.2 国内3D打印技术在炸药中的研究

与国外研究几乎同步,国内相关高校和研究院所也组建了专门从事含能材料3D打印技术的研究团队。肖磊等[34]针对熔铸工艺进行TNT基炸药装药时药柱存在缺陷多、密度低、力学性能差等问题,采用3D打印技术进行HMX/TNT炸药装药,制备出了直径和高度均为20 mm的炸药药柱;通过与同尺寸熔铸工艺药柱对比发现,3D打印的炸药药柱在密度、抗压强度和爆速等方面性能更优。方健等[35]为了解决传统PBX炸药装药耗时长、过程复杂、影响因素多、异型产品成型困难等问题,采用建模加仿真分析的方法,对3D打印的喷射过程进行了研究,给出了喷嘴直径、撞针行程和驱动压力的研究建议,为3D打印PBX炸药装药工艺设计提供了参考。黄瑨等[36]利用3D打印技术设计并制造出了由TATB和CL-20两种炸药体系构筑的3种复合装药结构的药柱,验证了3D打印技术适用于复杂结构炸药装药;并且通过特殊的装药结构改善了CL-20炸药药柱的机械感度;但由于所用的打印针头口径很小,打印速度受限,所以并不适用于大尺寸战斗部炸药装药。此外,沈阳理工大学、西安近代化学研究所、北京理工大学、中国北方化学工业集团有限公司等单位也分别在3D打印系统控制、炸药配方、3D打印工艺等方面提出了应用设想,并开展了相关实验。

掌握大尺寸炸药装药3D打印成型技术,能够加快3D打印技术在炸药装药领域中的推广应用。南京理工大学和西安近代化学研究所分别开展了大尺寸推进剂药柱装药实验[37],制造出了具有复杂内腔结构的推进剂药柱样品。由于推进剂和炸药的物料状态相近,因此也从侧面验证了3D打印技术在大尺寸炸药装药中应用的可行性。其中,推进剂配方中含有的硝酸酯类、叠氮类等组分在高温下容易发生分解,因此成型工艺对温度较为敏感。对此,南京理工大学研发了光固化推进剂3D打印成型技术,并注册申请了专利保护[38],采用该技术能够实现推进剂在较低温度和压力下成型,提高了推进剂3D打印的安全性。为了改善推进剂药柱的力学性能,蔺向阳等[39]将成型平台设计成圆筒外表,这样制造出的推进剂药柱在轴向和径向上的力学性能得到大幅提高,满足了发动机对装药的力学性能要求。

3 应用于炸药领域的优势分析

与传统的炸药成型(压装成型、熔铸成型和浇注固化成型等)工艺[40-41]相比,3D打印技术采用计算机设计制作样品模型,通过喷嘴控制物料在平面上逐层增加完成样品制造,这种制造方式不再受装药形状影响,可以完成现有制造条件难以或无法实现的装药任务。例如,带填充或拓扑优化设计的空心药柱加工,以及各种形状和结构复杂的装药。此外,不论是与传统成型工艺相比,还是与等静压[42]和双螺杆成型工艺[43]相比,3D打印过程不再需要设计和加工大量辅助装药的工装模具,使得这种先进装药技术更适合单件科研样机研制或小批量样品试制,与传统加工方式相比,新产品的开发周期更短,成本更低,制造过程也更加安全可靠。

3D打印技术实现了炸药一次性成型,不再需要二次加工处理,使得制造过程中原材料浪费和废料产生都很少,具有清洁制造和绿色制造的特点。此外,在计算机控制下,装药过程无人工参与,使战斗部装药的精度和质量一致性得到了进一步提高。如果能够工业化应用,将会促进炸药装药工艺实现自动化、无人化、清洁化发展,改善员工工作环境,提高生产过程的本质安全性。

3D打印技术能够通过控制打印喷嘴实现炸药逐层增材,如果加入3D打印设备的炸药物料均匀一致,打印成型后的炸药样品内部组分能仍然保持均匀,这种状态有利于炸药爆炸和能量释放,并且成型后的药柱使用安全性能更佳。对于固含量较高的炸药配方,需要设定好与材料物性相匹配的打印温度、打印速率、打印环境等工艺条件,使获得的药柱质量能够满足使用要求。

由此可见,3D打印技术能与传统装药工艺形成互补,今后还可以借助互联网技术将增材制造的设计模型进行跨区域传输和异地加工生产,加快了炸药制造向信息化和数字化转型。

4 结论与展望

3D打印技术在材料成型工艺中应用优势显著。所以,国内外学者通过大量研究,已将3D打印技术应用到火工品和炸药领域,但是距离工业化应用还存在一定差距。对于火工品而言,研发适用于低温打印工艺的低黏度油墨配方是其今后的主要研究方向之一;对于炸药领域,3D打印技术仍然处于起步阶段,今后要开展大尺寸药柱的3D打印技术研究,逐步解决喷嘴对现有含能材料规格粒度的适应性问题,并且研建柔性化3D打印平台,满足大尺寸药柱对工艺适应性、安全性、质量稳定性等技术要求。