圆台形FAE装置抛撒初期燃料运动特性研究❋

2021-07-14栗保华施长军许志峰王世英

何 超 栗保华 施长军 许志峰 王世英

西安近代化学研究所(陕西西安,710065)

引言

燃料空气炸药(FAE)是一种强的爆炸源,由于在相同质量条件下能释放出比一般高能炸药大得多的能量,因此受到武器研制者的极大关注[1-2]。有关燃料抛撒及云雾形成的规律性研究,一直是国内外学者研究的热点[3-5]。FAE的形成主要通过FAE装置实现,由于其形成过程的快速性和复杂性,纯粹用理论分析很难描述,需要依靠数值模拟和实验手段加以研究。李建平等[6]采用ANSYS模拟燃料抛撒初期壳体变形速度、分布规律及破裂形式,并通过实验验证了计算模型的准确性;郭俊等[7]数值模拟了端盖的材料与厚度对燃料抛撒的影响,提出材料的屈服强度和厚度越大,越有利于燃料的抛撒;王晔等[8]研究了加强杆结构对燃料抛撒的影响,结果表明,采用加强杆结构可提高燃料抛撒速度;王永旭等[9]通过实验研究了扇形壳体结构FAE装置云雾的发展和变化特征,结果表明,燃料在各个方向上的运动速度存在差异,导致最终云雾形状不规则。

针对FAE装置,以往研究大多基于圆柱外形,少量涉及扇形壳体结构,而针对圆台外形FAE装置的研究却鲜有报道。本文中,针对弹体设计需求,对圆台形FAE装置燃料抛撒初始过程进行了数值模拟及实验研究,分析圆台形FAE装置抛撒初期燃料运动特性及其影响因素,以期为圆台形云爆战斗部的优化设计提供参考依据。

1 圆台形FAE装置

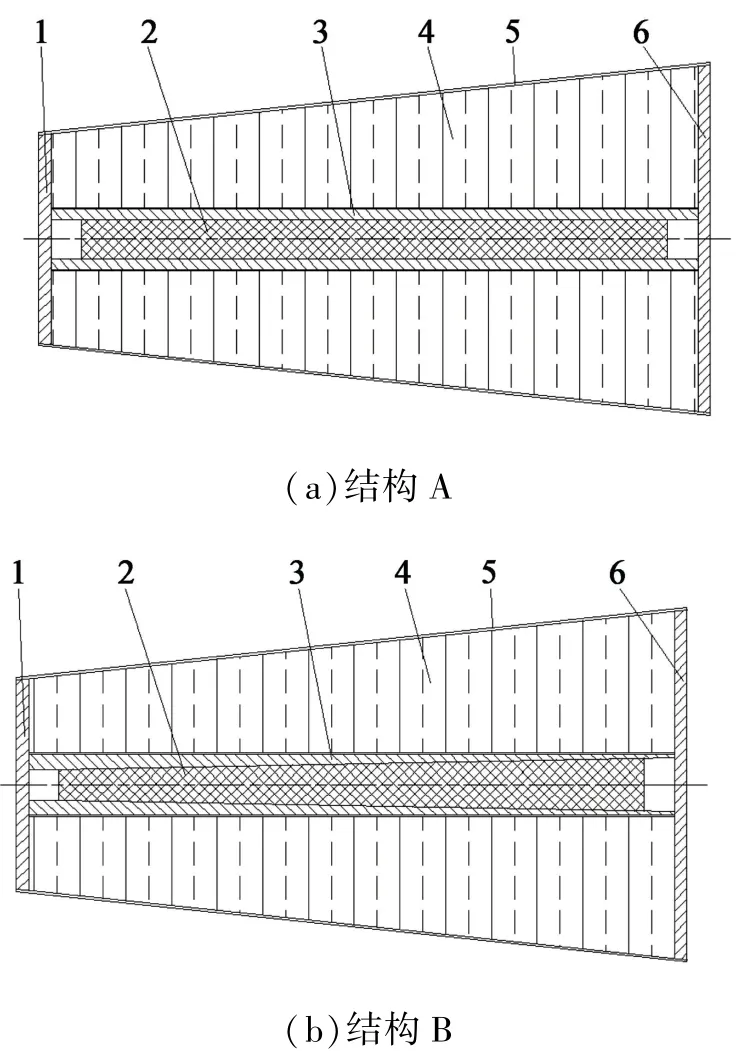

圆台形FAE装置主要由前盖、壳体、燃料、中心抛撒药、后盖、中心管组成。燃料为液-固型,装填质量为200 kg;壳体所用材料为铝合金,壁厚4 mm,为提高燃料分散的均匀性,在其外壁加工有轴向应力槽。装置为圆台外形,小端直径350 mm,大端直径580 mm,总长度1 100 mm,中心抛撒药起爆点位于小径端。在圆台外形基础上,根据中心抛撒药的不同设计了两种结构(图1)。结构A,中心抛撒药采用等直径装药,抛撒药直径65 mm;结构B,中心抛撒药采用变直径装药,小端直径48 mm,大端直径80 mm。两种结构中心抛撒药的质量均为4 kg。

图1圆台形FAE装置结构图Fig.1 Structure diagram of cone-shaped FAE device

2 数值模拟

2.1 模型及计算方法

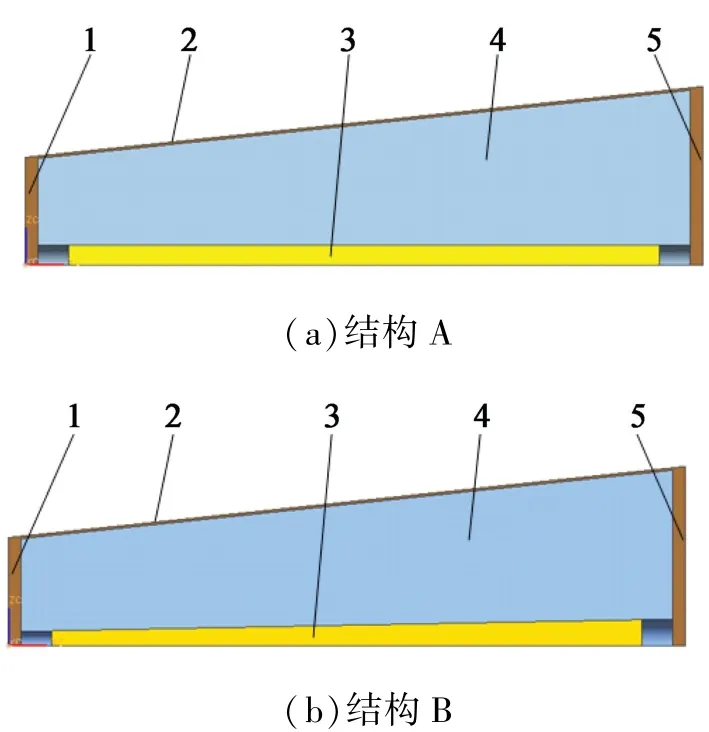

FAE装置为圆台形,具有轴对称性质,故建立1/4体模型进行求解。模型主要由前盖、壳体、燃料、中心抛撒药、后盖和空气组成,对两种结构分别建模计算(图2)。运用流固耦合算法进行计算,采用单点积分的ALE多物质单元。中心抛撒药、燃料及空气采用Euler网格,壳体及前、后盖采用Lagrange网格。

图2 计算模型Fig.2 Calculation model

2.2 材料模型及参数

2.2.1 中心抛撒药

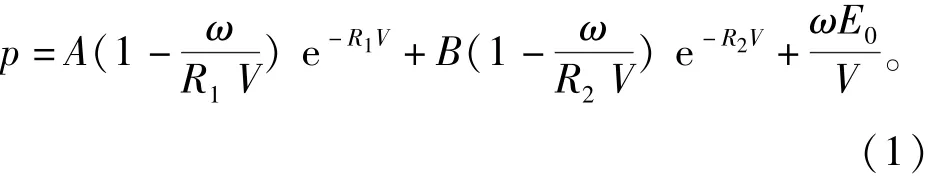

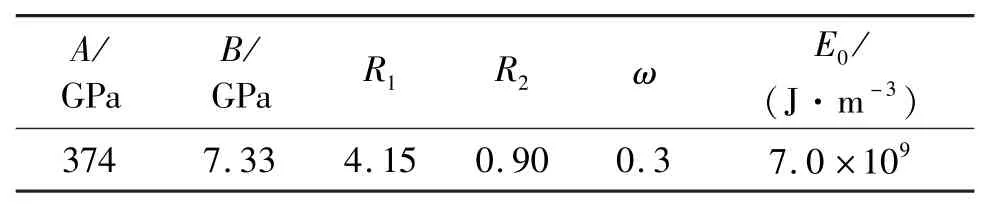

中心抛撒药为高能炸药,采用High_Explosive_Burn模型及JWL状态方程,其形式为

式中:p为爆轰产物的压力,Pa;V是相对体积,初始值为1;E0是单位体积炸药的内能,J/m3;A、B、R1、R2、ω为JWL状态方程参数。主要计算参数见表1。

表1 中心抛撒药模型计算参数Tab.1 Calculation parameters of central dispersant model

2.2.2 燃料

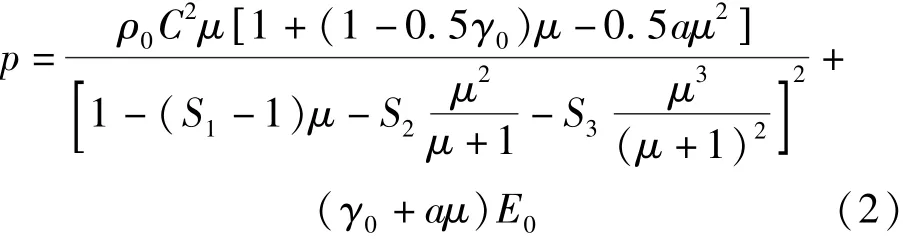

燃料用水代替,采用Mat_Null材料模型,状态方程采用Gruneisen,其形式为

式中:p为压力,Pa;E0是单位体积炸药的内能,J/m3;μ=ρ/ρ0,ρ0为燃料初始密度,ρ为扰动后的密度;C为燃料中声速,取1 650 m/s;S1、S2、S3为V p-Vδ曲线的斜率;γ0为Gruneisen指数,取0.35;a是体积修正系数,取1.393 7。主要计算参数见表2。

2.2.3 壳体及前、后盖

壳体及前、后盖材料均为铝合金,选用Plastic_Kinematic材料模型,模拟壳体及前、后盖在爆炸过程中发生的弹性变形、塑性变形以及破裂等过程。主要计算参数见表3。表3中,ρ为密度,E为弹性模量,υ为泊松比,σs为屈服应力,Et为屈服段模量,δ为失效应变量。

2.2.4 空气

空气采用Mat_Null模型,状态方程采用线性多项式,形式为

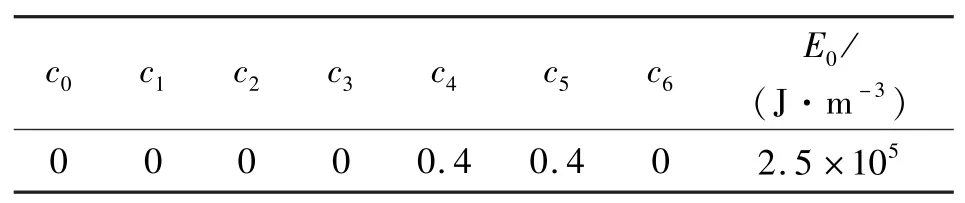

式中:c0、c1、c2、c3、c4、c5、c6是常数;E0是比内能,J/m3;μ=1/V-1,V是相对比容,初始值取1。主要计算参数见表4。

表4 空气模型的计算参数Tab.4 Calculation parameters of air model

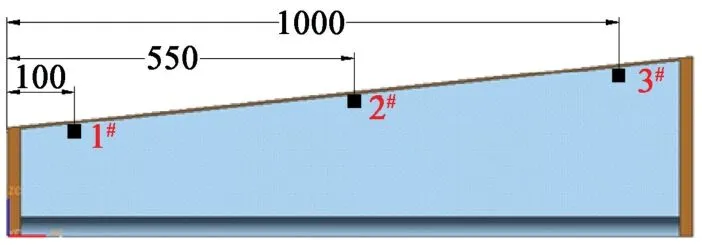

2.3 模拟计算

为获取燃料抛撒初速,在不同位置选取3个观测点,如图3所示。观测点1#靠近小径端,距离小径端轴向距离100 mm;观测点2#位于轴向中间部位,距离小径端轴向距离550 mm;观测点3#靠近大径端,距离小径端轴向距离1 000 mm。通过读取观测点处速度,可获得轴向不同位置处燃料抛撒初速。

图3 观测点位置示意图(单位:mm)Fig.3 Location of observation points(unit:mm)

图4为结构A观测点抛撒速度随时间的变化关系。燃料抛撒总体呈先加速、后减速的趋势。0~1 ms内,观测点速度由大到小排序为v1#、v2#、v3#。观测点1#抛撒初速为641 m/s;观测点2#抛撒初速为576 m/s;观测点3#抛撒初速为436 m/s;观测点1#与观测点3#抛撒初速差为205 m/s。

图4 结构A观测点的速度曲线Fig.4 Velocity curve of observation points at structure A

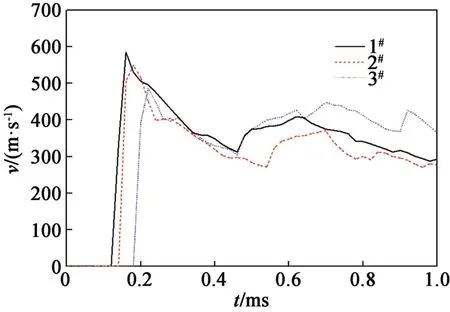

图5为结构B观测点处抛撒速度随时间的变化关系。与结构A相同,燃料抛撒总体呈现先加速、后减速的趋势。0~0.4 ms内,观测点速度由大到小排序为v1#、v2#、v3#;0.4~1.0 ms内,观测点速度由大到小排序为v3#、v1#、v2#。观测点1#抛撒初速为588 m/s;观测点2#抛撒初速为550 m/s;观测点3#抛撒初速为486 m/s;观测点1#与观测点3#抛撒初速差为102 m/s。

图5 结构B观测点的速度曲线Fig.5 Velocity curves of observation point at structure B

2.4 结果分析

由模拟计算结果可知:采用结构A时,观测点间抛撒初速差为205 m/s,小径端抛撒初速较高;在采用结构B时,观测点间抛撒初速差为102 m/s,抛撒初速差有所减小。

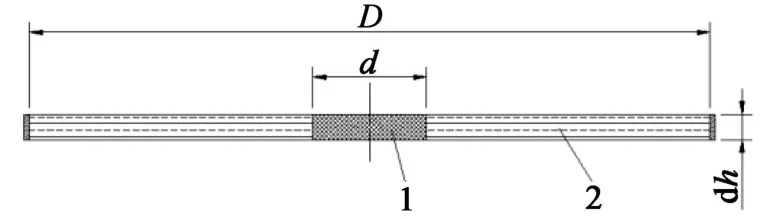

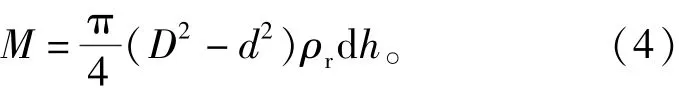

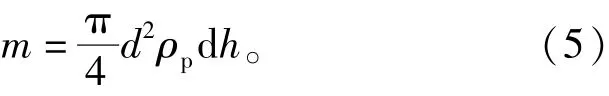

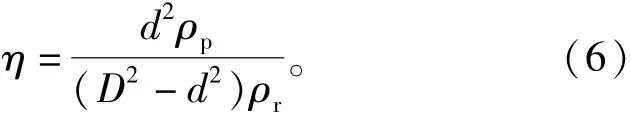

为研究轴向不同部位抛撒初速差产生的原因以及中心抛撒药结构对燃料运动的影响,对不同截面处的抛撒比药量(中心抛撒药质量与燃料质量的比)进行分析,在观测点所在截面截取单元体,如图6所示。单元体由中心抛撒药及燃料组成,高度为dh,在dh趋近于0的情况下,可以忽略装置直径的变化,将单元体近似为圆柱体。

图6 观测点截面处单元体示意图Fig.6 Schematic diagram of unit body at section of observation point

截面处单元体燃料质量计算公式为

式中:M为截面处单元体燃料质量,kg;D为截面处燃料直径,m;d为截面处中心抛撒药直径,m;dh为单元体高度,m;ρr为燃料密度,kg/m3。

截面处单元体中心抛撒药质量计算公式为

式中:m为截面处单元体中心抛撒药质量,kg;ρp为中心抛撒药密度,kg/m3。

将式(5)除以式(4),得出截面比药量为

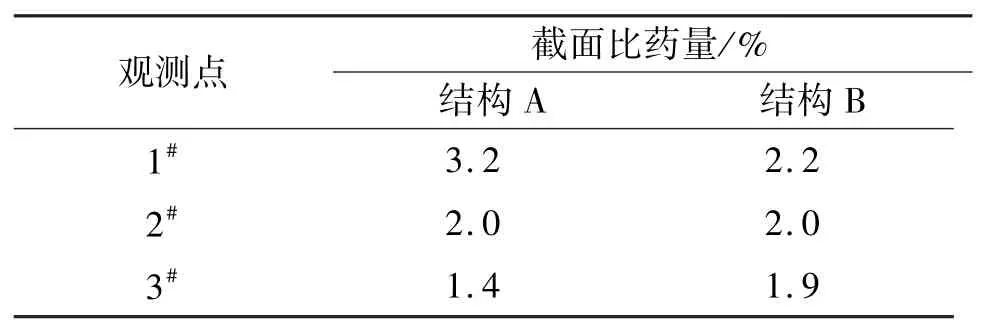

依据式(6),代入相关参数,计算得出两种结构下不同观测点的截面比药量,如表5所示。

表5 观测点截面比药量计算结果Tab.5 Calculation results of specific charge of observation point section

由表5可见:结构A不同观测点截面比药量差异较大,小径端明显大于大径端;结构B不同观测点截面比药量差异较小。分析认为,在抛撒初始阶段,燃料主要依靠中心抛撒药爆轰驱动产生抛撒速度,初始速度的大小主要与抛撒药爆轰驱动力和燃料质量相关;而在抛撒药种类一定的情况下,抛撒药质量越大、燃料质量越小,则燃料的加速效果越明显,也就是说,抛撒比药量越大,抛撒初速越高。轴向不同位置处截面比药量的差异必然导致燃料抛撒初速的差异。结构A小径端截面比药量明显大于大径端,因此,导致小径端抛撒初速较高,两端抛撒初速差异较大;结构B小径端截面比药量与大径端相当,因此,两端抛撒初速差异较小。

3 实验验证

针对结构A和结构B各开展1发抛撒实验以验证模拟计算结果。实验现场布设如图7,圆台形FAE实验装置小端朝下竖直放置于弹架上,通过8#雷管起爆中心抛撒药,进而实现燃料的抛撒。

图7 圆台形FAE实验装置布设图Fig.7 Layout of cone-shaped FAE experimental device

采用高速相机记录燃料爆炸抛撒初始阶段作用过程,高速相机型号为Fastcam Mini UX100,拍摄速度为3 000帧/s。

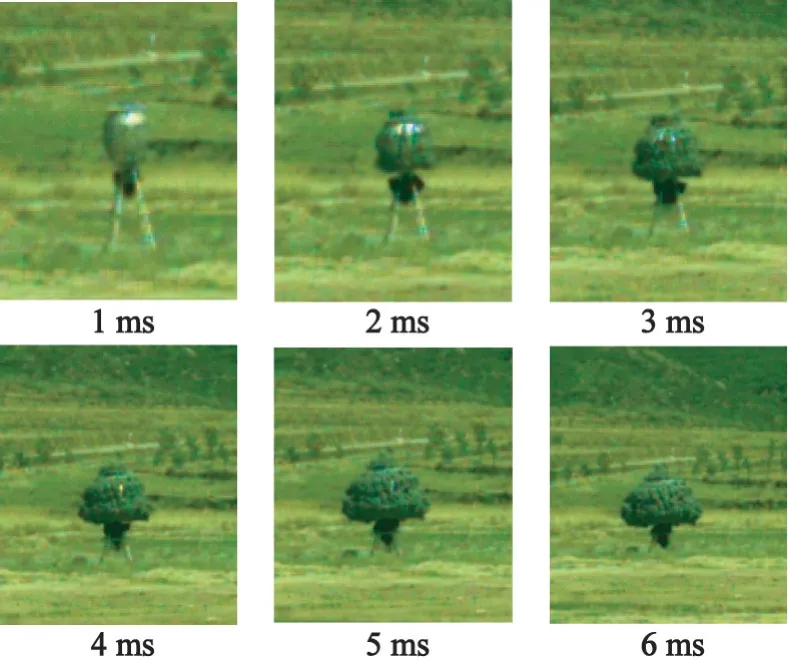

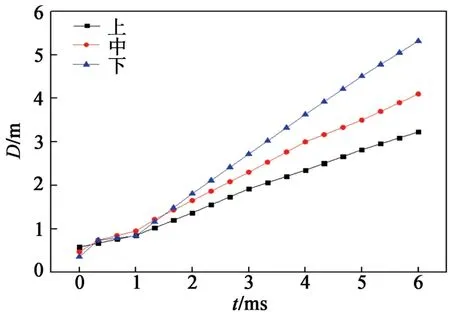

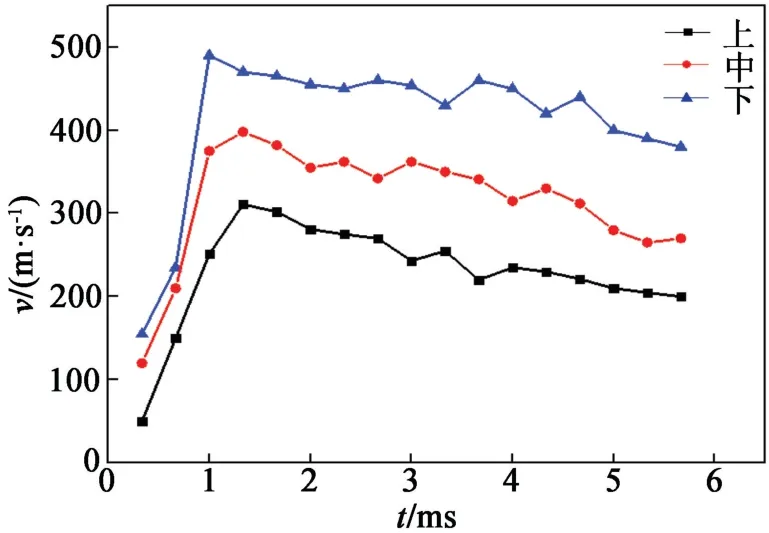

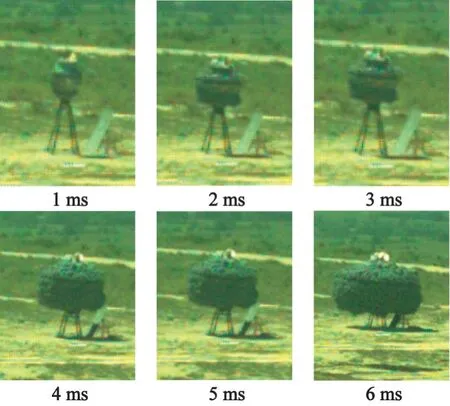

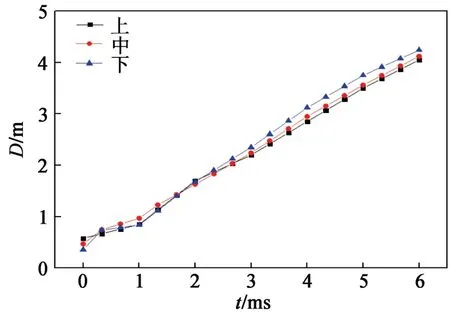

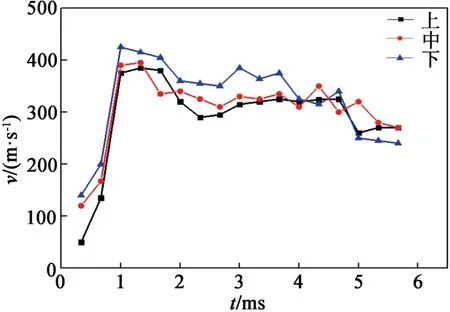

图8为结构A燃料抛撒初始过程高速图片。由图8可见,燃料抛撒初始阶段呈现上端小、下端大的形态。图9为结构A轴向不同位置燃料直径随时间的变化关系。由图9可见,相同时刻下小径端(下端)扩散直径明显大于大径端(上端)。图10为结构A燃料抛撒速度随时间的变化。由图10可见,结构A不同位置处燃料抛撒速度差异明显,下端抛撒速度明显高于上端,两端最大抛撒速度的差值为179 m/s。

图8 结构A燃料抛撒初始阶段图片Fig.8 Initial stage pictures of structure A fuel dispersal

图9 结构A不同位置燃料直径变化情况Fig.9 Variation of fuel diameter at different positions of Structure A

图10 结构A燃料抛撒速度-时间曲线Fig.10 Velocity-time curves of Structure A

图11为结构B燃料抛撒初始过程高速图片。由图11可见,燃料抛撒初期形态近似圆柱形,上下端燃料直径无明显差异。图12为结构B轴向不同位置燃料直径随时间的变化关系。由图12可见,小径端燃料直径与大径端相当。图13为结构B燃料抛撒速度随时间的变化。由图13可见,结构B不同位置处燃料抛撒速度差异较小,下端最大抛撒速度略高于上端,两端最大抛撒速度的差值为51m/s。

图11 结构B燃料抛撒初始阶段图片Fig.11 Initial stage pictures of Structure B fuel dispersal

图12 结构B不同位置燃料直径变化情况Fig.12 Variation of fuel diameter at different positions of Structure B

图13 结构B燃料抛撒速度-时间曲线Fig.13 Velocity-time curves of Structure B

通过以上实验结果可知,结构A小径端(下端)燃料抛撒速度较高,两端燃料扩散直径及抛撒速度差异明显;结构B两端燃料扩散直径无明显差异,不同位置燃料抛撒速度差异较小,实验结果与数值模拟计算结果基本吻合。

4 结论

基于圆台形FAE装置燃料抛撒初始过程的数值仿真及实验验证,对等直径抛撒药和变直径抛撒药两种结构进行了研究,得出如下结论:

1)圆台形FAE装置不同位置处的燃料抛撒初速与截面比药量有关,燃料抛撒初速随截面比药量的增加而增加。

2)相较于等直径中心抛撒药,采用变直径中心抛撒药时截面比药量一致性更好,有利于减小不同位置处燃料抛撒速度差。

3)模拟结果与实验结果基本吻合,可为圆台形FAE装置的优化设计提供参考依据。