非对称加热条件下锅炉反应器蒸汽生成过程参数影响研究

2021-07-14马为峰万荣华韩勇军

马为峰, 路 骏, 万荣华, 韩勇军

非对称加热条件下锅炉反应器蒸汽生成过程参数影响研究

马为峰, 路 骏, 万荣华, 韩勇军

(中国船舶集团有限公司 第705研究所, 陕西 西安, 710077)

针对鱼雷Li/SF6闭式循环动力系统锅炉反应器复杂物理化学过程中参数耦合、参数时变造成的系统稳定域度小等问题, 文中基于传热学理论, 采用分段式处理方法, 建立了锅炉反应器螺旋换热管流动换热模型, 对传热过程进行了数值仿真, 探讨了非对称加热条件下锅炉反应器入口工质温度、出口工质温度、出口工质压力、出口工质流量等参数的变化对蒸汽生成过程的影响规律。研究结果可为系统性能仿真和调节控制优化, 提升系统稳定域度提供支撑, 为锅炉反应器的工程设计、优化和试验验证提供理论参考, 对同类装置的研究和设计也具有一定的参考价值。

鱼雷; 闭式循环动力系统; 非对称加热; 蒸汽生成; 锅炉反应器

0 引言

基于Li/SF6燃料的鱼雷闭式循环动力采用Li金属燃料稳定燃烧与高效传热生成过热蒸汽, 驱动涡轮机做功产生鱼雷推力, 采用过热蒸汽作为循环工质, 在实现大功率输出的同时, 实现了高比能动力系统的闭式循环, 系统无工质排放, 性能不受航行深度影响[1]。美国率先研制成功此动力装置, 并于20世纪90年代装备于MK50鱼雷。

锅炉反应器是Li/SF6闭式循环动力系统的重要组成部分, 是Li和SF6发生反应的燃烧室, 也是蒸汽生成的热交换器, 其材质、直径和管长等对工质在管内的流动换热性能影响较大[2]。锅炉反应器的蒸汽生成涵盖了水工质的预热、沸腾、气化和过热等过程, 涉及熔池两相流燃烧、螺旋管外流固传热以及螺旋管内流动换热, 而螺旋管内流动换热又涉及液态金属同螺旋管管壁的换热, 金属管壁的导热, 螺旋管管壁与单相水、单相蒸汽、气液两相流的换热等, 而锅炉反应器的螺旋非对称加热条件更加剧了这些复杂物理化学过程的参数耦合, 使得各参数随时而变, 极大压缩了系统的稳定域度, 增加了系统的调控难度。

郑邯勇[3]对Li/SF6锅炉反应器内流体的流动结构与温度分布进行了研究, 提出了锅炉反应器工作过程的阶段划分方法, 并指出了有利于锅炉反应器稳定反应与传热的条件。王树峰[4]基于系统效率的理论计算, 提出了锅炉反应器的快速启动温度、输出过热蒸汽的温度和压力、入口水工质温度参数值。白洁等[5]建立了水下航行器螺旋管蒸发器稳态一维分布参数模型, 获得了工质沿流动方向的状态参数。但在锅炉反应器设计与试验过程中, 仅通过负反馈控制方法简单调节SF6流量实现系统调节控制, 缺乏蒸汽生成过程的参数变化规律支撑, 制约了锅炉反应器的优化设计。

文中针对锅炉反应器螺旋换热管进行的流动换热过程研究, 探索非对称加热条件下蒸汽生成过程的参数影响规律, 为锅炉反应器的工程设计、优化和试验验证提供理论依据。

1 锅炉反应器工作原理

锅炉反应器采用双圈螺旋管形式, 将2根不锈钢钢管并排缠绕成内外圈螺旋管, 将外缘与端盖焊接在一起, 构成环形空间作为锅炉反应器腔室, 内部装载金属Li和启动剂。锅炉反应器结构如图1所示。

启动时, 启动剂燃烧产生热量加热熔融固态金属Li, 产生的液态Li与喷入的SF6发生化学反应, 以释放的反应热加热螺旋管内的工质水, 使工质预热、汽化、过热, 生成高温高压蒸汽, 进入涡轮机推动涡轮做功。

图1 锅炉反应器结构

2 计算方法和流程

作为锅炉反应器设计的已知条件首要的是出口工质压力、出口工质温度和出口工质流量, 其次是入口工质温度和入口工质压力。因此, 计算以出口工质压力、出口工质温度、出口工质流量和入口工质温度为已知条件, 反推锅炉反应器结构参数和入口工质压力。计算流程如图2所示。

蒸汽生成过程分为过冷段、饱和段和过热段三部分。过冷段入口为具有一定温度的水, 出口是干度为0的饱和水; 饱和段入口是干度为0的饱和水, 出口是干度为1的饱和蒸汽; 过热段入口是干度为1的饱和蒸汽, 出口为具有一定过热度的蒸汽。根据锅炉反应器出口工质压力、出口工质温度和出口工质流量, 假定过热段压降和过热段管壁平均温度, 计算过热段平均温度和平均压力下的工质普朗特数、运动粘度、导热系数和对数温差等物性参数, 获得压力损失和管壁平均温度计算值, 并与假设值比较, 如果误差在允许范围内, 计算过热段管长、高度等结构参数。然后继续进行饱和段和过冷段的计算, 否则, 选择假设值重新计算, 饱和段和过冷段的计算与过热段的计算类似。

3 计算模型

假设锅炉反应器换热管与Li熔池相邻的一半用于换热, 另一半不参与传热, 且Li熔池内温度均匀一致, 到换热管的换热系数为常值, 建立如下计算模型。

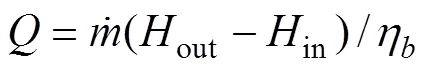

1) 计算段加热功率

2) 计算段单位流通面积的工质质量流量

3) 计算段加速压力降

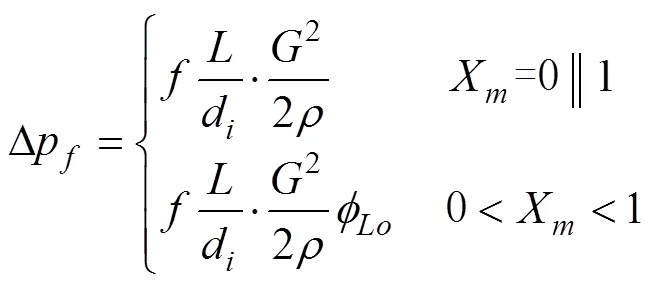

4) 计算段摩擦阻力压力降[6-7]

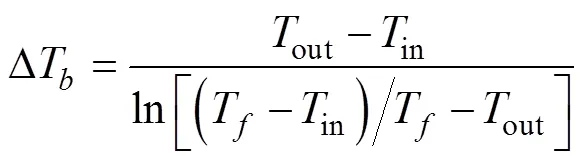

5) 计算段换热面积

6) 计算段平均干度

7) 计算段传热系数[8-11]

计算段换热管到工质的换热系数

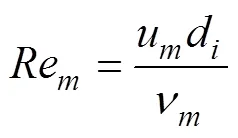

计算段工质平均温度下的雷诺数

计算段曲度

饱和段修正系数

8) 计算段管壁平均温度校对值

9) 计算段高度

4 计算结果和参数影响规律

4.1 入口工质温度影响分析

维持其他参数不变, 仅改变锅炉反应器入口工质温度, 过冷段参数变化曲线如图3所示。

计算结果表明:

1) 锅炉反应器入口工质温度的增加相当于工质带入了一部分热量, 使得过冷段加热功率减小, 换热面积和长度减小, 由于过冷段长度变小, 过冷段工质压降变小, 入口工质压力降低;

图3 过冷段参数随入口工质温度变化曲线

2) 在维持出口工质参数不变的情况下, 随着锅炉反应器入口工质温度的增加, 过热段和饱和段的换热面积、长度和高度等参数和入口工质参数不变;

3) 过冷段加热功率减小使得锅炉反应器总加热功率减小, 由过冷段组成的内圈高度减小。

因此在构建基于锅炉反应器的闭式循环动力时, 提高锅炉反应器入口工质温度, 不仅有利于提高系统效率, 还可减少锅炉反应器长度, 降低泵出口工质压力要求。

4.2 出口工质温度影响分析

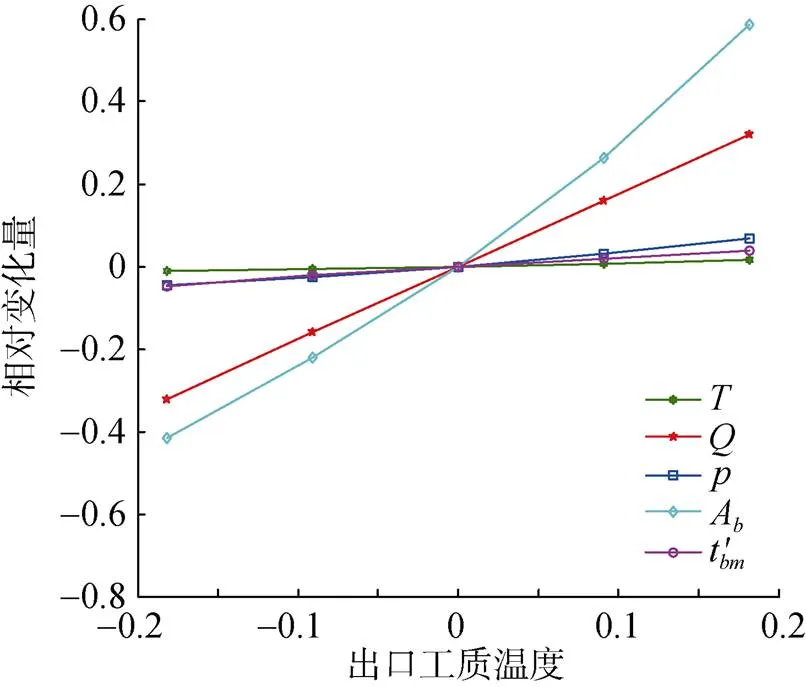

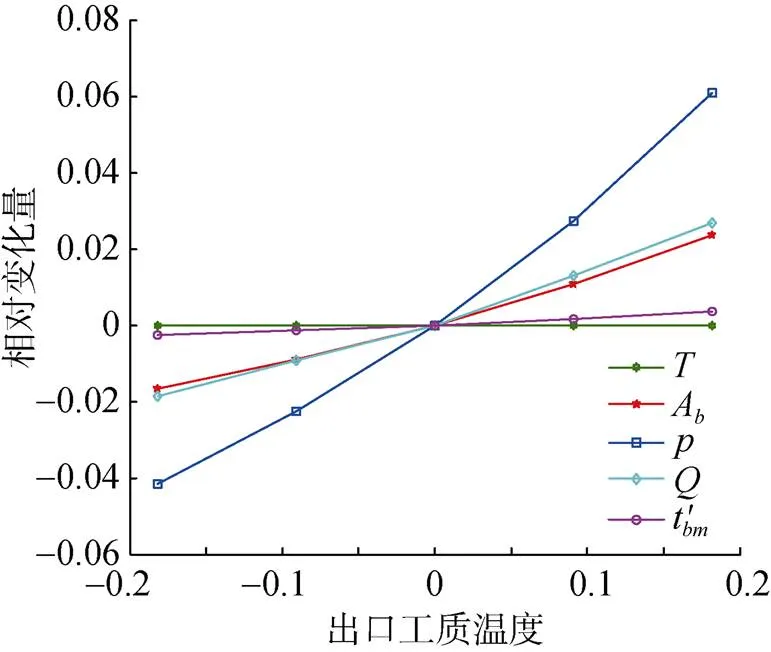

维持锅炉反应器其他参数不变, 在稳态值[–18%,18%]范围内改变出口工质温度, 计算结果如图4~图6所示。

计算结果表明, 随着出口工质温度增加:

1) 过热段加热功率、换热面积、长度和工质压降等参数大幅增加, 过热段入口工质压力增加,为保证入口的干饱和蒸汽状态, 过热段入口工质温度小幅增加;

图4 过热段参数随出口工质温度变化曲线

图5 饱和段参数随出口工质温度变化曲线

图6 过冷段参数随出口工质温度变化曲线

2) 饱和段加热功率、换热面积、长度和工质压降等参数小幅减少, 入口工质压力增加, 为维持饱和段入口的饱和水状态, 入口工质温度小幅增加;

3) 过冷段加热功率、换热面积、长度和工质压降等参数小幅增加, 过冷段入口工质压力大幅增加。

综合分析, 为满足锅炉反应器出口工质温度的增加, 过热段所需加热功率大幅增加, 饱和段所需的加热功率稍有降低, 过冷段所需加热功率小幅增加, 饱和段降低的加热功率几乎与过冷段增加的加热持平。由饱和段和过热段组成的外圈高度大幅增加, 而由过冷段组成的内圈高度稍有增加, 因此需适当增加内圈高度, 匹配外圈高度。

4.3 出口工质压力影响分析

维持锅炉反应器的其他参数不变, 在稳态值[–15%, 15%]范围内改变出口工质压力, 计算结果如图7~图9所示。

图7 过热段参数随出口工质压力变化曲线

图8 饱和段参数随出口工质压力变化曲线

图9 过冷段参数随出口工质压力变化曲线

结果表明, 为满足锅炉反应器出口工质压力的增加:

1) 过热段、饱和段和过冷段的入口工质压力相应增加, 但在温度不变的情况下蒸汽焓值有所降低, 导致总的加热功率有所降低;

2) 由于过热段、饱和段和过冷段的入口工质压力增加, 为达到相应压力下的工质饱和, 工质饱和温度相应增加, 因此锅炉反应器过热段入口工质温度和饱和段入口工质温度增加;

3) 饱和段的换热面积和长度等参数减小, 但过热段的换热面积和长度等参数稍有增加, 过冷段的换热面积和长度等参数增加, 由过冷段组成的内圈高度增加, 由饱和段和过热段组成的外圈高度减小。

4.4 工质流量影响分析

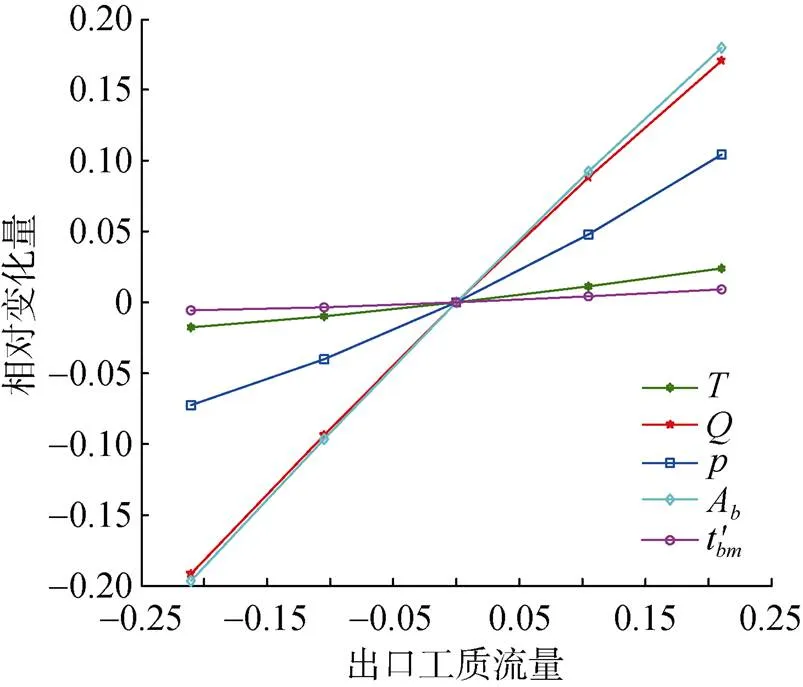

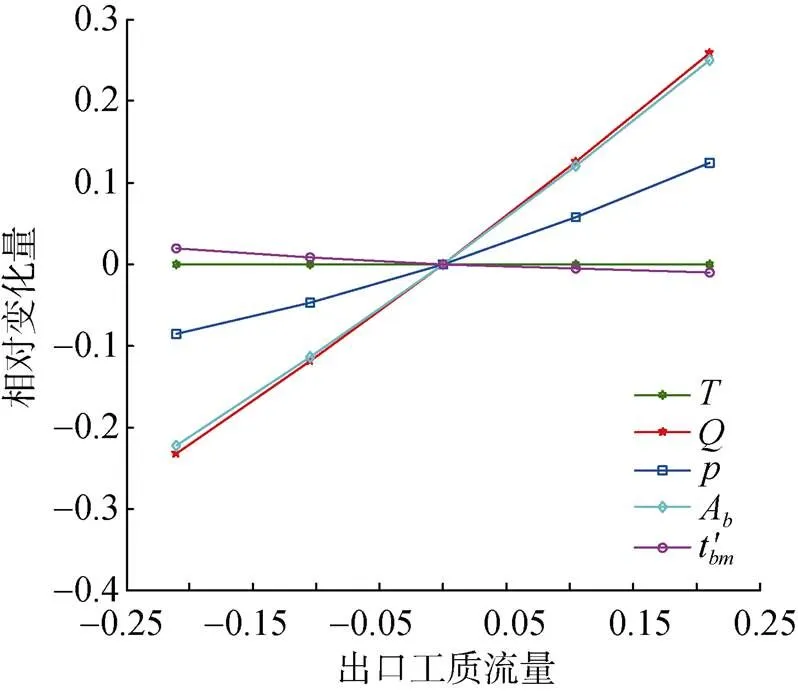

维持锅炉反应器其他参数不变, 在稳态值[–20%, 20%]范围内改变锅炉反应器出口工质流量, 计算结果如图10~图12所示。

图10 过热段参数随出口工质流量变化曲线

图11 饱和段参数随出口工质流量变化曲线

图12 过冷段参数随出口工质流量变化曲线

结果表明, 随着锅炉反应器工质流量的增加:

1) 锅炉反应器总的加热功率增加, 由过冷段组成的内圈高度增加, 由饱和段和过热段组成的外圈高度增加;

2) 过热段、饱和段和过冷段的加热功率增加, 引起过热段、饱和段和过冷段的换热面积、长度等参数增加。

5 结束语

文中针对锅炉反应器螺旋换热管进行的流动换热过程研究, 探索了非对称加热条件下出入口参数变化对蒸汽生成过程的参数影响规律, 研究结果表明, 锅炉反应器入口工质温度的改变只影响过冷段参数, 出口工质温度的改变对过热段参数影响较大, 需要大幅改变过热段加热功率; 出口工质压力的改变对过热段、饱和段和过冷段的参数影响都较大, 工质流量的改变直接决定了加热功率和加热面积, 进而影响到压力的变化。通过研究, 掌握了复杂物理化学过程中结构参数和输入输出参数之间的耦合关系, 可为锅炉反应器的调节控制参数选取和稳定调节提供支撑, 为提升系统稳定域度提供参考。

[1] 查志武. 鱼雷热动力技术[M]. 北京: 国防工业出版社, 2006.

[2] 张小艳, 姜芳芳. 螺旋管换热技术的研究现状综述[J]. 制冷与空调, 2014, 28(1): 75-80.

Zhang Xiao-yan, Jiang Fang-fang. Present Situation of the Technical Research on Spiral Tube[J]. Refrigeration and Air Conditioning, 2014, 28(1): 75-80.

[3] 郑邯勇. Li/SF6锅炉反应器内流体的流动结构与温度分布[J]. 舰船科学技术, 2001, 23(3): 44-47.

[4] 王树峰. 锅炉反应器的参数选择[J]. 舰船科学技术, 2003, 25(z1): 40-42.

Wang Shu-feng. The Choice of the Boiler’s Parameter[J]. Ship Science and Technology, 2003, 25(z1): 40-42.

[5] 白杰, 党建军, 李代金, 等. 螺旋管蒸发器工质流动换热建模及仿真[J]. 鱼雷技术, 2015, 23(4): 301-304.

Bai Jie, Dang Jian-Jun, Li Dai-Jin, et al. Modeling and Simulation of Flow and Heat Transfer of Working Medium in Spiral Tube Evaporator[J]. Torpedo Technology, 2015, 23(4): 301-304.

[6] Jun Lu. One-dimensional Model of a Closed-Loop Underwater Propulsion System[J/OL]. AIAA Modelling and Simulation Technologies Conference. [2015-06-18]. https: //arc.aiaa.org/doi/abs/10.2514/6.2015-3362.

[7] Li D, Luo K, Dang J J. A Moving Boundary Model for Two-phase Flow Heat Exchanger Incorporated with Relative Velocities between Boundaries and Fluid[J]. Inter- national Journal of Heat and Mass Transfer, 2016, 95: 35-44.

[8] 邬田华. 工程传热学[M]. 武汉: 华中科技大学出版社, 2011.

[9] 陶文权. 传热学基础[M]. 北京: 电力工业出版社, 1981.

[10] 景思睿. 流体力学[M]. 西安: 西安交通大学, 2001.

[11] 袁媛, 彭敏俊, 夏庚磊, 等.螺旋管式直流蒸汽发生器热工水力分析模型[J]. 原子能科学技术, 2014, 48(z1): 251-256.

Yuan Yuan, Peng Min-jun, Xia Geng-lei, et al. Thermal-hydraulic Model for Helical-coil Once-through Steam Generator[J]. Atomic Energy Science and Technology, 2014, 48(z1): 251-256

[12] 韩勇军, 杨赪石, 彭博, 等. 基于闭式循环动力系统的鱼雷壳体冷凝器一维建模与仿真[J]. 鱼雷技术, 2015, 23(4): 291-295.

Han Yong-jun, Yang Cheng-shi, Peng Bo, et al. One-Di- mensional Modelling and Simulation of Torpedo Shell Condenser in Closed-loop Thermal Propulsion System[J]. Torpedo Technology, 2015, 23(4): 291-295.

Study on Parameter Effect of the Boiler Reactor Steam Generation Process under Asymmetric Heating

MA Wei-feng, LU Jun, WAN Rong-hua, HAN Yong-jun

(The 705 Research Institute, China State Shipbuilding Corporation Limited, Xi’an 710077, China)

To solve the small stability domain problems caused by the coupling of parameters and the time-varying parameters in the complex physicochemical process of a boiler reactor used in a torpedo Li/SF6closed-cycle power system,based on heat transfer theory, the heat transfer model of a helical exchange tube in a boiler reactor was established using segment processing. A numerical simulation of the heat transfer was conducted, and the influence of inlet-working fluid temperature, outlet-working fluid temperature, outlet-working fluid pressure, and outlet-working fluid flow on the boiler reactor steam generation process under asymmetric heating conditions was explored. The results can provide support for the system performance simulation, control optimization, and stability domain improvement, and provide a theoretical reference for regulation control for the design, optimization, and experimental verification of boiler reactors, and have certain reference values for the research and design of similar devices.

torpedo; closed-cycle power system; asymmetric heating; steam generation; boiler reactor

TJ630.32

A

2096-3920(2021)03-0326-07

10.11993/j.issn.2096-3920.2021.03.012

马为峰, 路骏, 万荣华, 等. 非对称加热条件下锅炉反应器蒸汽生成过程参数影响研究[J]. 水下无人系统学报, 2021, 29(3): 326-332.

2020-02-02;

2020-02-28.

马为峰(1977-), 男, 硕士, 高工, 主要研究方向为水下能源动力技术.

(责任编辑: 陈 曦)