铁基Cr3C2 复合涂层的组织及性能研究

2021-07-13杨康易新林斯松华张海鸿

杨康,易新林,,斯松华,*,张海鸿

(1. 安徽工业大学 先进金属材料绿色制备与表面技术教育部重点实验室,马鞍山 243002;2. 安徽工业大学 材料科学与工程学院,马鞍山 243000)

0 引言

近年来,中国冷轧产品的年产量迅速增长,冷轧辊是冷轧生产工艺中重要的消耗部件,轧辊的表面质量关系到生产出来的产品质量。在实际生产过程中发现冷轧辊表面损坏极其严重,磨损、剥落和粘辊等典型失效形式破坏了冷轧辊的初始辊形,造成冷轧辊表面的大面积损伤,降低了生产效率且产品质量得不到保证[1,2]。因此,急需改善冷轧辊的表面质量,以提高冷轧辊的服役性能,解决频繁换辊的问题。

目前,提高冷轧辊表面质量的方法主要有两种[3-5]:第一种是找到一种性能更加优良的冷轧辊材料,但此种方法提升冷轧辊耐磨程度有限,且价格比较昂贵;第二种是在冷轧辊表面制备性能优异的防护层,常用技术有堆焊、表面感应淬火、激光表面强化等,但这些技术都存在一些不足之处,如夹渣、淬硬性、裂纹敏感性大、设备成本高及存在表层微裂纹等问题。宝钢集团采用超音速火焰喷涂技术在冷轧活套辊上制备了WC-12Co 涂层,研究表明该涂层的孔隙率低(0.74%),平均硬度为1256HV0.2,涂层与基体的结合强度超过70MPa[2]。大连华锐重工集团在冷轧辊表面热喷涂WC-10Co-4Cr 涂层,所得涂层的硬度超过1200HV0.2,摩擦磨损试验表面涂层的摩擦系数最大值为0.578,远低于基体Q235B 的摩擦系数,轧辊表面抗磨损性能得到显著改善[6]。可以看出,热喷涂技术可以实现冷轧辊表面的高质量防护[5]。

综上所述,本研究拟选用铁基(Fe 基自熔性合金)+碳化物(Cr3C2)的涂层材料体系,铁基自熔性合金与基体钢材同属钢铁材料,有着相近的热膨胀系数,相互间的浸润性较好,可获得较高的涂层/基体结合质量。B 和Si 元素对铁基自熔性合金涂层的硬度和耐磨性有显著影响,对合金组织起到固溶强化和沉淀硬化作用,且合金中Cr 元素可与B、C 发生反应,生成CrB、Cr7C3、Cr23C7等硬质相,使得所制备涂层的耐磨性能优异[7]。Cr3C2等碳化物陶瓷是热喷涂中常用的耐磨材料,具有很高的硬度、模量及蠕变抗力,其加入将进一步提升涂层硬度及耐磨性能[8]。

空气燃料超音速火焰喷涂技术(HVAF)具有喷涂火焰温度较低(低于2000℃),有效降低碳化物的氧化及分解,避免脆性相碳化物的形成等特点。与氧燃料超音速火焰喷涂技术(HVOF)技术相比,HVAF 技术制备涂层的韧性、耐磨性有所提升[9-10],在制备WC 及Cr2C3等碳化物涂层方面具有明显的优势。因此,本研究拟采用HVAF 技术在冷轧辊基体材料表面制备出高质量的Cr3C2-FeCrBSi 复合涂层,通过优化涂层的成分设计,结合涂层的组织结构与性能的表征测试,获得性能最佳的涂层。

1 试验

1.1 喷涂材料

试验所用基体材料为冷轧辊常用的D2 钢材料[11]。D2 钢属于高碳高铬型钢,其化学成分如表1 所示。喷涂前,对基体表面进行喷砂处理,并使用超声波清洗干净。图1 是喷涂所选的商用FeCrBSi 粉(化学成分如表2 所示)及纳米/微米Cr3C2粉,如图1 所示FeCrBSi 粉呈规则的球形,微米级Cr3C2粉呈现较为规则的多边体结构,而纳米级Cr3C2粉呈现不规则结构。

表1 D2 钢化学成分Table 1 Chemical composition of D2 steel

表2 FeCrBSi 粉化学成分Table 2 Chemical composition of FeCrBSi

图1 粉末表面形貌:(a)FeCrBSi 粉;(b)微米Cr3C2 粉;(c)纳米Cr3C2 粉Fig. 1 Surface morphology of the powders: (a) FeCrBSi; (b) micro Cr3C2; (c) nano Cr3C2 powder

1.2 涂层设计与制备

Fe 基单一涂层的结合强度较好,但耐磨性较差,本研究选用纳米及微米两种尺寸的Cr3C2陶瓷以提高涂层的硬度及磨损性能。其中微米级Cr3C2对复合涂层起到夯实作用,提高涂层致密性及硬度,而纳米级Cr2C3分散于涂层内部可以起到弥散强化作用[12],同时释放涂层内应力,改善涂层强韧性能。在本研究中,陶瓷相与金属相的质量比例固定为1:9,陶瓷相中Cr2C3纳米与微米粉比例设计为五种:0wt.%(n0)、25wt.%(n25)、50wt.%(n50)、75wt.%(n75) 及100wt.%(n100)。喷涂前,所用粉末将采取机械混合的方法,混合成均匀分布的喷涂粉末。采用HVAF 技术制备复合涂层,燃料为空气-丙烷,载体气体为氮气,冷却气体为压缩空气,喷枪选用AcuKoat 的k-2 型喷枪,喷涂次数为12 次,所制备涂层的厚度约380μm。HVAF 喷涂参数具体如表3 所示。

表3 HVAF 喷涂参数Table 3 HVAF Spraying parameters

1.3 组织表征及性能测试

采用Phenom XL 扫描电镜(Scanning Electron Microscope, SEM)进行喷涂粉末、涂层上表面/截面及摩擦磨损形貌的观察。借助光学显微镜(Optical Microscope, OM) 观察Cr3C2-FeCrBSi 复合涂层的截面组织结构,在各参数涂层不同的区域拍照5 次(500 倍),用专门的软件(Image Tool 3.0)计算并最终取平均值得到涂层的孔隙率。使用Bruker-D8 Advance X 射线衍射仪(X-ray diffraction, XRD) 及 能 谱 仪(Energy Dispersive Spectrometer, EDS)对涂层的物相组成进行分析,其中XRD 的衍射角为30°≤2θ≤100°,扫描速度5°/min。所有试样(粉末及上表面除外)均需金相研磨并抛光至镜面。

使用维氏硬度计(MH-5LD)对涂层的硬度进行测量,载荷选择300gf,保载时间为10s,每组样品随机选取10 个点测试硬度值,并取平均值。复合涂层与基体的结合强度,按照ASTM C633-79 标准,用粘接拉伸法测试,拉伸试样和辅棒均为的Φ25.4mm×55mm 的圆棒,辅棒的表面在研磨光滑后进行喷砂处理。在对拉伸试样和辅棒粘结前,先在180℃的烘箱中加热一段时间,接着使用E-7 胶进行粘结,并在180℃下保温120min,随炉冷却后再进行拉伸试验。每组拉伸试验测量3 根拉伸棒,并取平均值。

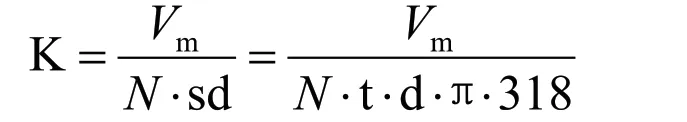

使用球-盘式摩擦试验机(THT)对Cr3C2-FeCrBSi复合涂层的摩擦磨损性能进行常温测试,所用对磨球是直径为6mm 的Al2O3球,试验过程中载荷为10N,时间1800s,转速364r/min,往复直径选择7mm。通过SEM 观察Cr3C2-FeCrBSi 复合涂层磨痕内部形貌,并使用EDS 来分析磨屑的组成成分,从而针对涂层进行磨损机制的分析。通过P-7 轮廓膜厚示廓仪(Step Profiler, USA)测量磨损后涂层体积损失Vm,并使用下式计算涂层磨损率k:

式中:试样的摩擦磨损总体积为Vm,运动横向载荷为N,运动的时间为t,试样摩擦磨损的直径为d。

2 结果与分析

2.1 涂层的显微结构

图2 为HVAF 喷涂五组不同纳米-微米Cr3C2粉比例的Cr3C2-FeCrBSi 复合涂层的表面形貌。从图2 可以看出,Cr3C2-FeCrBSi 复合涂层表面中存在许多黑色颗粒区域,这主要是Cr3C2陶瓷相颗粒。复合涂层表面存在着大量的未熔化颗粒及少量的熔化凝固区。相较于HVOF 技术,HVAF 技术是以丙烷作为燃料,丙烷的燃烧热值较低,导致喷涂火焰对喷涂粉末的加热效果较差,从而有较多的Fe 基自熔性合金颗粒未能充分熔化。五组涂层的表面均含有熔化凝固区及未熔颗粒,表面形貌较为类似,这主要是由于相同的喷涂工艺参数。

图2 HVAF 喷涂Cr3C2-FeCrBSi 复合涂层的表面形貌(纳米-微米比例):(a) n0;(b) n25;(c) n50;(d) n75; (e) n100Fig. 2 Surface morphologies of HVAF sprayedCr3C2-FeCrBSi composite coatings (nano-micro):(a) n0; (b) n25; (c) n50; (d) n75; (e) n100

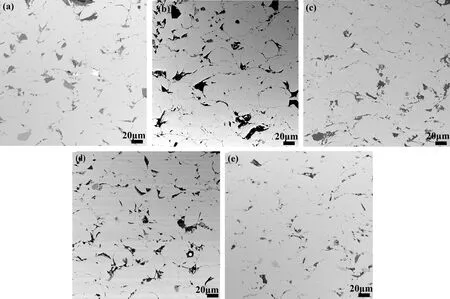

五组不同比例的Cr3C2-FeCrBSi 复合涂层截面形貌如图3 所示。从图3 可看,复合涂层均致密均匀,涂层中黑色的Cr3C2陶瓷相均匀的分布于Fe 基自熔性合金粘结相中,且Cr3C2颗粒呈多角状,说明喷涂时,碳化物粒子没有熔化。五组涂层均有孔隙,这些孔隙主要分布于金属相/微米陶瓷相界面,并使得颗粒间的结合力降低。采用软件分析得出各比例涂层的孔隙率,分别为5.3%、4.3%、2.4%、4.9%、4.4%。对比可知,最佳的纳米-微米Cr3C2比例为50wt.%,此时的涂层孔隙率最低。如上所述,少量的微米级Cr3C2对复合涂层起到夯实作用,可以显著提高涂层的致密性,但随着微米级Cr3C2的进一步加入,将引入更多金属相/微米陶瓷相弱结合界面,这些界面有利于孔隙的形成。适量纳米级Cr3C2的添加,可以弥散分布于涂层当中,可相应的减少金属相/微米陶瓷相界面的孔隙。

图3 HVAF 喷涂Cr3C2-FeCrBSi 复合涂层的截面形貌(纳米-微米比例):(a) n0;(b) n25;(c) n50;(d) n75; (e) n100Fig. 3 Cross section morphologies of HVAF sprayed Cr3C2-FeCrBSi composite coatings (nano-micro):(a) n0; (b) n25; (c) n50; (d) n75; (e) n100

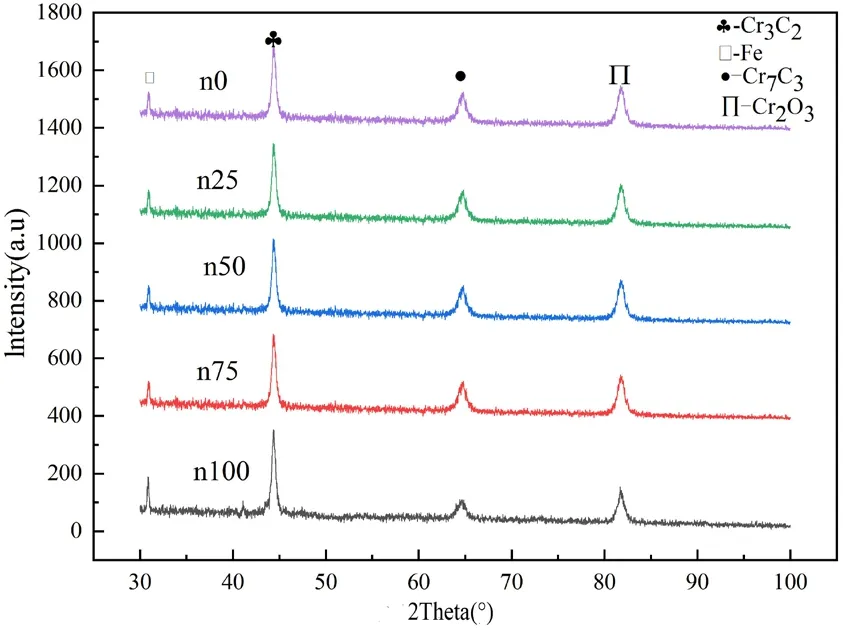

2.2 涂层的物相组成

图4 为HVAF 喷涂Cr3C2-FeCrBSi 复合涂层的XRD 图谱。由图4 可知,五组复合涂层的相结构相近,均包含Fe、Cr3C2、Cr7C3和Cr2O3相,且各相的峰强度也接近,这主要是由于喷涂工艺参数相同。此外,涂层中存在少量Cr7C3相,这主要是喷涂过程中Cr3C2颗粒受热分解脱碳而生成的。虽然相较于HVOF 技术,HVAF 技术的焰流温度更低,可以有效缓解碳化物陶瓷的分解,但依然会存在少量的分解脱碳,之前的研究也发现了类似现象[13-14]。而其中Cr2O3相的出现,说明在喷涂过程中,FeCrBSi 粉末发生了化学反应,从而生成了铬的氧化物。HVAF 技术的焰流温度可以达到2000℃,高于Fe 基自熔性合金的熔点,且HVAF 以压缩空气作为助燃剂,因此,喷涂过程中无法避免金属相的氧化。

图4 五组复合涂层的XRD 图谱Fig. 4 XRD patterns of five composite coatings

2.3 涂层的硬度及结合强度

表4是五组复合涂层的显微硬度及结合强度。可以看出,HVAF 制备的Cr3C2-FeCrBSi 复合涂层硬度均高于基体D2 钢(287HV0.3),且在纳米-微米Cr3C2比例为50wt.%时,涂层的硬度达到最大值449HV0.3。50wt.%比例涂层的内部孔隙率较低,所以它的显微硬度较高。与硬度变化规律类似,涂层/基体的结合强度也在比例50wt.%时达到最高值43MPa。在本研究中,当纳米-微米Cr3C2比例达到最优值(50wt.%) 时,微米级粉末的喷丸效应与纳米级粉末的弥散强化有着一个最佳的结合,结合强度最优。

表4 五组复合涂层的显微硬度和结合强度Table 4 Microhardness and bonding strength of five composite coatings

2.4 涂层的摩擦磨损性能

图5 为五组复合涂层常温条件下的摩擦系数随时间的变化曲线。从图中可以看到,五组涂层摩擦系数变化趋势是相似的。在摩擦开始阶段,对磨球与Cr3C2-FeCrBSi 复合涂层表面是点接触,接触应力大,且受涂层表面粗糙度和结构不稳定的影响,导致摩擦系数波动较大;随着摩擦试验的进行,对磨球深入到涂层中,与涂层的接触面积增大,摩擦变得越来越剧烈,摩擦系数迅速增大;之后,涂层内部结构趋于稳定,摩擦过程也趋于稳定,摩擦系数最终达到一个相对平稳的波动状态。Cr3C2-FeCrBSi 复合涂层包含着较硬的Cr3C2相及较软的Fe 基自熔性合金相,所以对磨球在与涂层往复摩擦时,存在不同的接触点,导致平稳的波动状态。

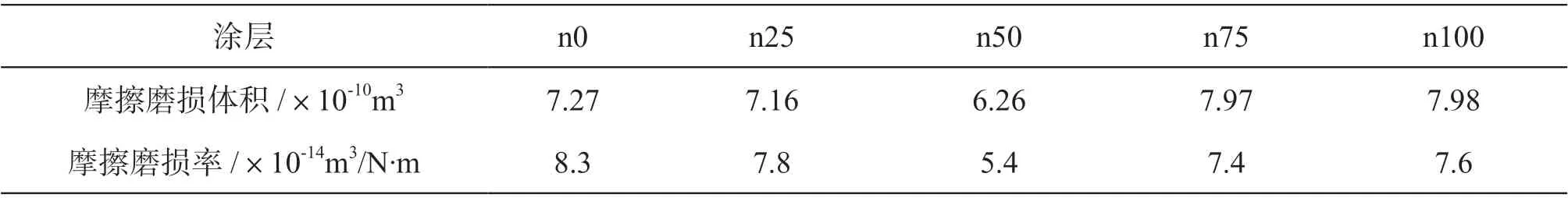

表5 给出了为五组复合涂层的摩擦磨损体积及磨损率。在纳米-微米Cr3C2比例为50wt.%时,涂层的磨损率达到最低值5.4×10-14m3/N·m。涂层的磨损性能与涂层内部颗粒间的结合状况密切相关,界面孔隙的存在严重削弱粘结相与硬质相的界面结合性能。在本研究中,涂层的孔隙率与磨损率变化一致,最优值均是比例50wt.%。

图5 常温条件下五组涂层的摩擦系数Fig. 5 Friction coefficients of five composite coatings at room temperature

图6 是五组复合涂层的摩擦磨损形貌。从图可以看出,五组涂层的磨痕中均出现较深的犁沟和一些剥落坑,表面还存在少量的细小磨粒。涂层中Fe 基自熔性合金粘结相的硬度比Cr3C2硬质

相低,其在摩擦过程中优先被切削,随后周边粘结相较少的Cr3C2在剪切力作用下易发生剥落,而脱落的Cr3C2颗粒又为磨粒磨损提供磨料,形成“三体”磨粒磨损,导致涂层表面出现犁沟。相较于其他比例涂层,50wt.%比例涂层的犁沟及剥落坑更少些,这跟磨损率结果一致。

表5 五组涂层的摩擦磨损体积和磨损率Table 5 Friction and wear volume and rate of five composite coatings

图6 五组复合涂层的磨痕形貌:(a) n0; (b) n25; (c) n50; (d) n75; (e) n100Fig.6 Wear trace morphologies of five composite coatings: (a) n0; (b) n25; (c) n50; (d) n75; (e) n100

3 结论

(1) 利用HVAF 技术制备出与基体结合良好、组织均匀致密且高硬度的Cr3C2-FeCrBSi 复合涂层。在纳米-微米Cr3C2比例为50wt.%时,涂层的结合性能、孔隙率及硬度达到最优,微米级粉末的喷丸效应与纳米级粉末的弥散强化达到最佳组合。

(2) Cr3C2-FeCrBSi 复合涂层主要由Fe、Cr3C2、Cr2O3和Cr7C3相等组成。在喷涂过程中,Cr3C2颗粒受热发生了分解脱碳,生成Cr7C3相。

(3) 相较于其他比例的复合涂层,纳米-微米Cr3C2比例50wt.%涂层的摩擦磨损性能更优,磨痕中的犁沟和剥落坑更少,磨损率最低为5.4×10-14m3/N·m,主要摩擦磨损机制为磨粒磨损。