低散热柴油机整机传热快速预测模型

2021-07-13刘勇刘永丰王龙飞孙婉荣明平剑

刘勇,刘永丰,王龙飞,孙婉荣,明平剑

(1.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001;2.中国北方发动机研究所,天津 300400)

低散热柴油机是对燃烧室等主要受热零部件采取隔热措施处理的发动机[1]。柴油机缸内的传热影响着发动机性能、燃油经济性和排放等,根据热力学定律,对发动机燃烧室进行隔热,能够提高输入热量的利用率[2]。

Torregrosa等[3]建立了一种简明的柴油机壁面温度模型,利用三节点模型来快速预测燃烧室周围部件的壁面温度,并分析了转速等参数对预测结果的影响;Rizoulis等[4]利用五节点热阻-热容模型替代温度传感器,对发动机部件温度及冷却液温度进行预测,并利用预测结果和实测冷却液温度的对比来调节冷却液的流量;谢志平等[5]利用动态传热网络模型预测了柴油机部件的温度变化,预测结果与实测数据具有相同的变化趋势。以上研究在计算时未考虑柴油机部件的热容或未考虑柴油机摩擦热的产生,但依旧体现了热阻-热容方法能够摆脱以往实验测量的方式正确、快速获得温度、热平衡等信息的优势。

为提高低散热柴油机在设计阶段的开发效率,本文以热阻-热容(thermal resistance and thermal capacity,R-C)动态传热网络模型与柴油机热力学模型的耦合计算为基础,开发柴油机整机传热的快速预测模型。

1 柴油机热阻-热容模型的建立

1.1 燃烧室传热路径分析

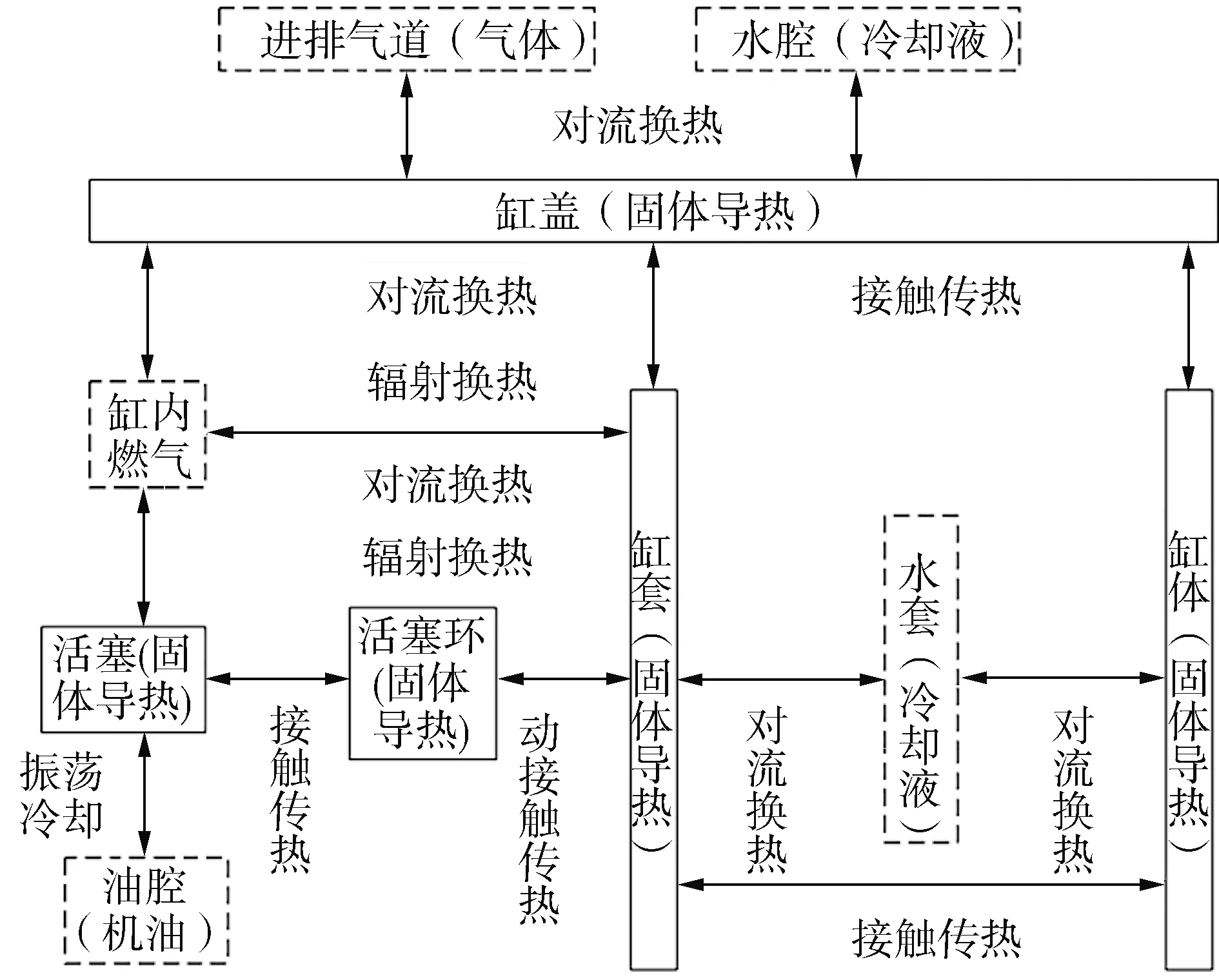

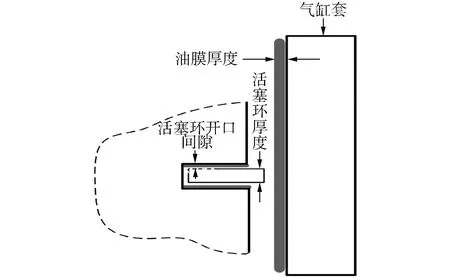

发动机缸内传热过程指的是在工作过程中,缸内燃油经过燃烧产生的热量通过燃烧室壁面传给冷却介质的过程,工质与燃烧室内壁之间的换热过程直接影响工作过程,作为缸内传热的起始过程,对零部件的热负荷和传热量大小有重要影响,热量传递路径及热流传递方式如图1所示。

图1 缸内传热路径

1.2 集总参数法

在实际工程中,很多导热过程都是非稳态导热,当固体内部的导热热阻远小于其表面的换热热阻时,任何时刻固体内部的温度都趋于一致,以致可以认为整个固体在同一瞬间均处于同一温度下,这时所求解的温度仅是时间τ的一元函数而与空间坐标无关[6]。

1.3 热源产热

通过对柴油机的工作过程进行模拟分析,得知各部件获得的热量主要来源于燃烧过程的对流换热和辐射换热,以及部件之间的摩擦产热。

柴油机缸内的燃油燃烧的放热量公式为:

(1)

柴油机部件之间的摩擦产热主要来自活塞裙部与气缸套之间的摩擦、传动装置部件(齿轮、轴承等)之间的摩擦,基于Herwood[7]关于四冲程柴油机摩擦平均有效压力的经验计算公式:

(2)

从摩擦平均有效压力到摩擦热的转换[7]:

Qfriction=Vd·fmep·#cylinders

(3)

式中:Vd为工作容积;#cylinders表示柴油机的气缸数量。

Patton[8]的研究表明,摩擦平均有效压力可以在各部件之间按照一定比例进行分配,将柴油机产生的摩擦热按照相应比例进行分配。

在Mike Boisclaire[9]的工作基础上,可以简化认为在活塞与缸套壁面之间由于摩擦产生的热量全部传递给缸套,气门组件中由于摩擦产生的热量全部被缸盖吸收。

1.4 热平衡方程的建立

忽略柴油机各节点之间的辐射散热,根据能量守恒定律,即每一个节点传入的总热流量等于传出的总热流量和节点内能的增量之和,热平衡关系为[5]:

(4)

式中:Ij表示与j相邻的节点集合;Ti和Ci分别表示节点i的温度与热容;Rij为i、j两节点之间的热阻;Q表示节点与外界交换的热量;其中Rij=Rji。

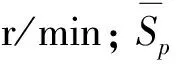

柴油机节点的划分及其组成的热阻-热容网络模型如图2所示,总共划分为9个节点,分别为缸套、缸盖、活塞、进气、排气、燃气、空气、冷却水、机油。

图2 柴油机热阻网络模型

图2中,R5、R6、R7、R8分别为燃气与活塞、缸套、排气、缸盖之间的热阻;R1、R2、R4分别为缸套与冷却水、机油、活塞之间的热阻;R3为活塞与机油之间的热阻;R9、R10、R12分别为缸盖与排气、进气、冷却水之间的热阻;R11、R13分别为空气与进气、排气之间的热阻。

1.5 热阻及边界条件的确定

气缸套与冷却液之间传热包括气缸套壁间的导热和气缸套外壁与冷却液之间的对流传热,其热阻可表示为:

(5)

式中:D为缸径,m;S为活塞行程,m;elin为气缸套厚度,m;klin为缸套的导热系数,W/(m·K);Alin-cool是气缸套与冷却水的对流换热面积,m2;hlin-cool对流换热系数,W/(m2·k)。

缸套与机油的传热形式,随着活塞的运动机油被溅射到气缸套内壁上随后被活塞刮下来,气缸套的热量部分被机油带走,试验证明可忽略活塞速度的影响,其等效的热阻表达式[6]:

(6)

式中:Alin-oil和hlin-oil是气缸套与机油的对流换热面积和对流换热系数;热阻R9、R10采用同样的方法计算。

活塞和机油之间的热阻R3:活塞与机油的传热方式是通过活塞内部的机油油道带走热量的,其等效热阻为:

(7)

式中:Dgal为活塞顶部环形流道直径,m;dgal为油道内直径,m;Cgal为与机油性质有关的常数;Sp为活塞平均转速,m/s。

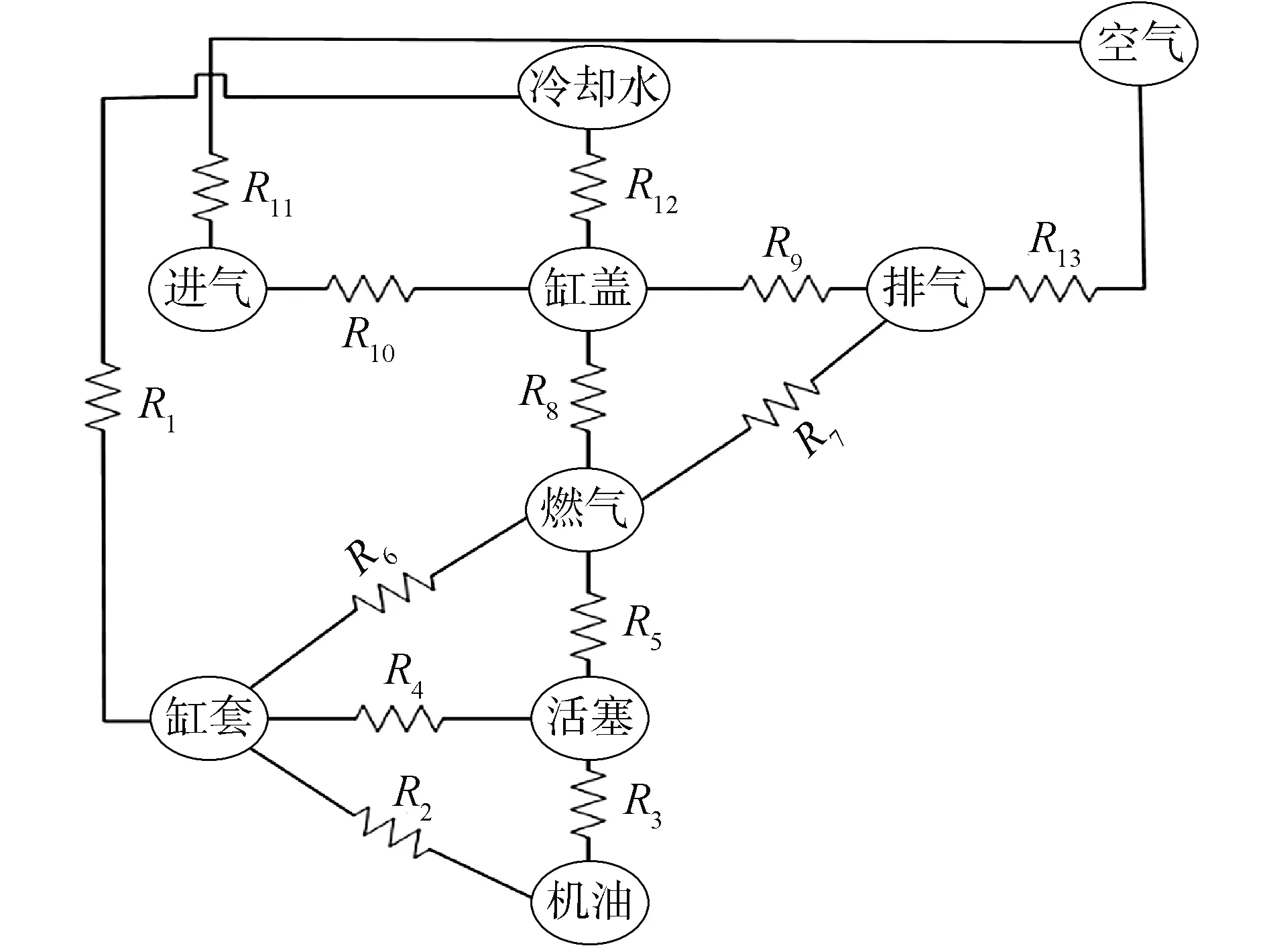

活塞和气缸套之间的热阻R4:根据文献[10]提出的一种活塞和气缸套之间的接触热阻模型进行计算,简化计算模型如图3、4所示,Qr、Qskirt均表示热量的传递。

图3 活塞和气缸套之间的传热路径

图4 活塞环的接触分析

燃气与活塞之间的热阻R5、燃气与气缸套之间的热阻R6可由公式:

(8)

燃气和废气之间的热阻R7计算公式为:

(9)

燃气与气缸盖之间的热阻R8:

1)燃气与气缸盖直接接触的热阻,为燃气与气缸盖的对流热阻:

式中Agas-head缸盖与燃气的接触面积。

2)燃气先传热给阀板,由阀板传递给缸盖过程的热阻:包括燃气与阀板的对流换热热阻及阀板内部的导热热阻。

燃气与阀板的对流换热热阻为:

式中Agas-valves为燃气与阀板的接触面积。

阀板到气缸盖的导热热阻为:

式中:f为时间因子;kseats为阀板的导热系数;Aseats为阀座与缸盖的接触面积。

(10)

气缸盖与冷却水之间的热阻计算公式为:

(11)

式中:δhead为气缸盖平均厚度;khead为气缸盖的导热系数;hcool-head为气缸盖与冷却水的对流传热系数;Acool-head为冷却水与气缸盖的接触面积。

2 整机传热的预测模型的建立

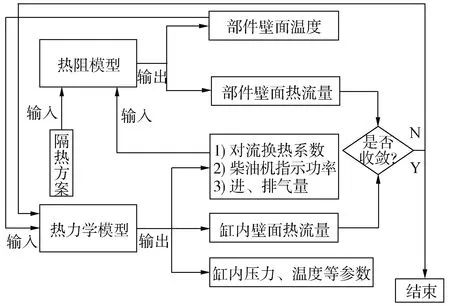

在热阻模型、热力学模型[12]耦合计算的基础上,建立低散热柴油机整机传热的预测模型。热阻模型、热力学模型之间的耦合计算过程如图5所示。

图5 耦合计算流程

热阻模型在计算得到节点温度的基础上,经过相关后处理输出部件的壁面温度及部件间的热流量;热力学模型计算得到缸内工作过程参数,输出内容包括指示功率、缸内对流换热系数、缸内压力、缸内温度、缸内壁面热流量、进排气量等参数。

热阻模型计算的缸内部件壁面温度作为输入项传递给热力学模型;热力学模型计算的对流换热系数、指示功率、进排气量作为输入项传递给热阻模型,实现2个模型之间的耦合计算,当2个模型计算得到壁面热流量误差小于1%时,认为热流量收敛并结束运算。

3 软件设计及模型验证

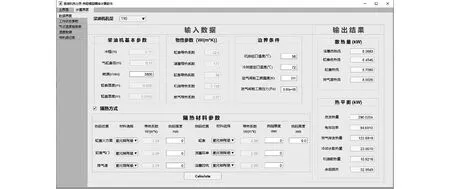

3.1 软件设计

为保证软件的兼容性及通用性,选择Matlab进行软件开发,并利用龙格-库塔算法对矩阵微分方程进行求解。软件界面中输入界面如图6所示,可以根据不同的柴油机机型、隔热方案进行数据输入;在输入必要计算参数的基础上,通过软件界面点选Calculate按钮,软件即可自动计算低散热柴油机缸内的工作状态、柴油机部件温度变化情况以及整机热量分布情况等。

图6 软件输入界面

3.2 实例计算及模型验证

根据已经编写完成的预测模型对某单缸机进行实例计算,该单缸柴油机的额定功率为93.28 kW,额定转速为3 800 r/min,冲程、缸径均为0.11 m。

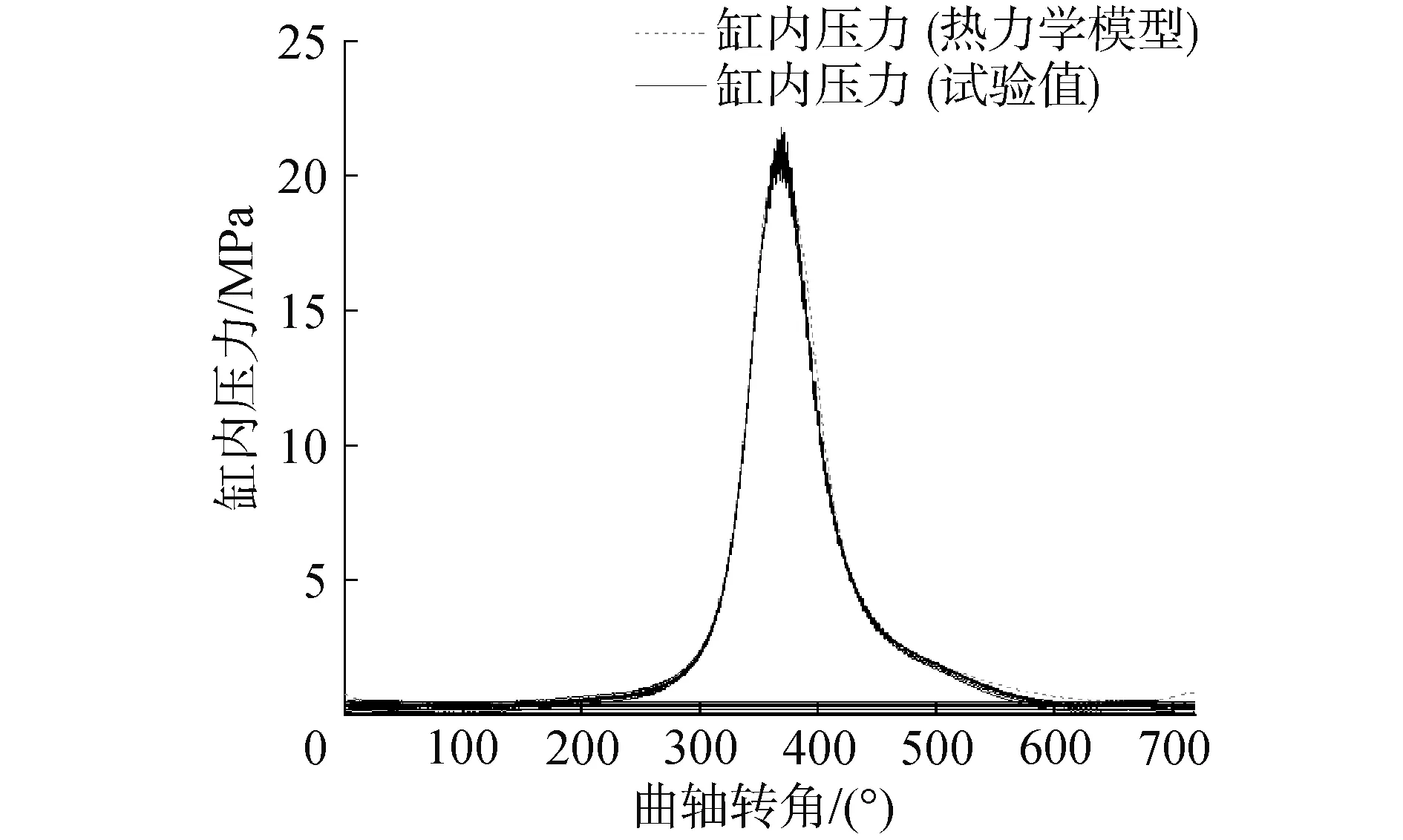

将模型计算得到的缸内工作压力结果与试验值进行对比,对比结果如图7所示,缸内压力的最大误差小于5%,说明该预测模型对缸内工作过程的相关预测有较高的可信度。

图7 热力学模型压力验证

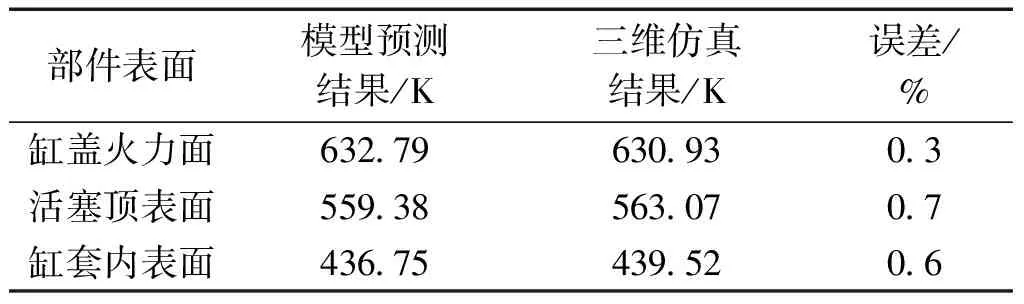

为了验证该模型在壁面温度计算方面的正确性,对该柴油机的主要部件进行稳定工况下的三维仿真计算,在三维仿真软件中分别对缸套、缸盖、活塞进行后处理,计算得到各目标表面的温度平均值,并与计算软件中得到的部件表面温度进行对比验证,结果如表1所示。

表1 温度结果验证

通过对2种计算方式得到的结果进行对比发现该预测模型计算得到的结果与三维仿真计算得到的结果误差均在1%以下,可以认为该预测模型预测的壁面温度结果是可靠的。

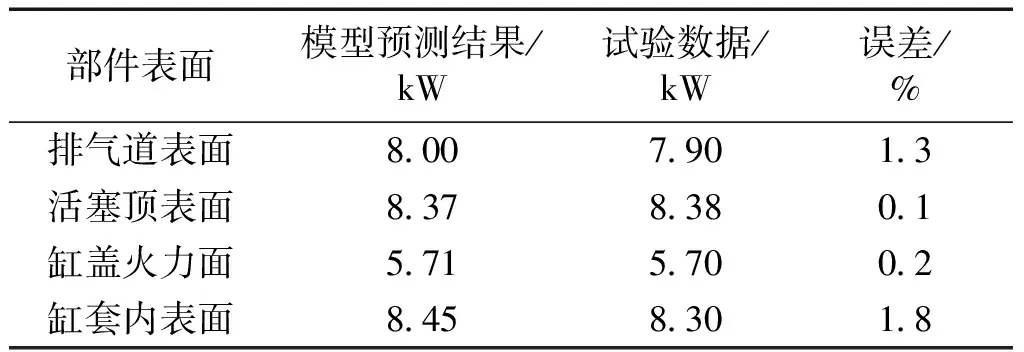

根据已有的试验数据对该单缸机的热流量预测结果进行对比分析。在试验中,缸套内表面散热量为8.3 kW,缸盖排气道散热量为7.9 kW,缸盖火力面散热量为5.7 kW,活塞顶部散热量为8.38 kW。

在已有的试验数据基础上对模型计算得到的传热量结果进行验证分析,验证结果如表2所示,模型预测的热流量结果与试验数据之间的误差均在2%以下,可以认为该模型计算得到的传热量结果是可靠的。

表2 热流量结果验证

经过以上验证,可以认为该预测模型对柴油机的缸内工作过程、壁面温度、热流量等方面的预测结果具有较高的可信度。

3.3 隔热效果的快速预测

在预测模型的热阻-热容模块中增加相应的隔热节点,实现不同隔热方案的整机传热预测,达到对隔热效果的预先了解。对该单缸机建立一个降低缸内散热量20%的隔热方案,隔热方案的具体实现位置及相关参数如图8所示。

图8 隔热方案界面

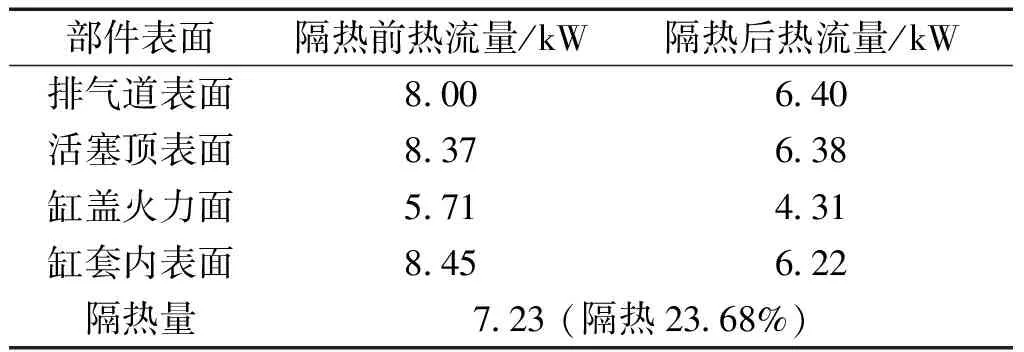

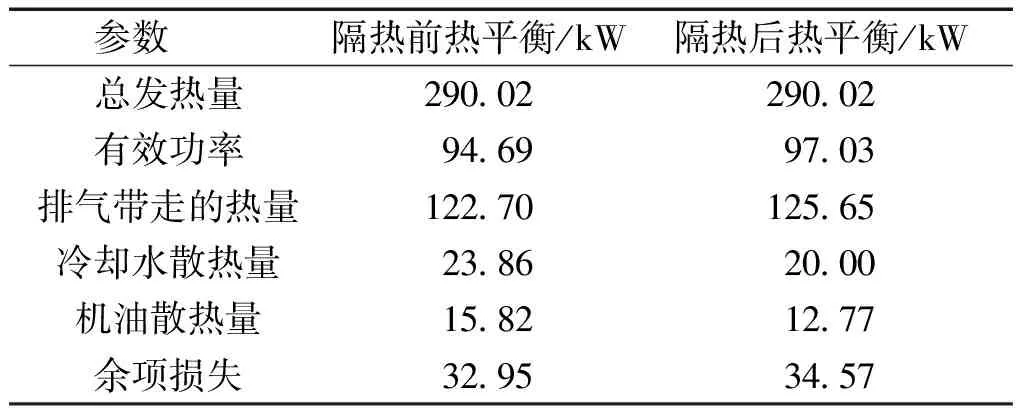

在预测模型中增加隔热措施后,部件的热流量、整机的热平衡变化结果如表3、4所示。在隔热前后缸内的散热量降低了7.23 kW,隔热量降低百分比达到了23.68%,满足散热量降低20%的目标;根据表4中隔热前后热平衡的对比,可以发现在采取隔热措施后,由冷却冷、机油带走的热量均降低了3 kW左右,发动机的有效功率提高了2.34 kW,相比隔热前有效功率提升约2.5%。

表3 隔热前后热流量对比

表4 隔热前后热平衡对比

4 结论

1)采取隔热措施后相应的隔热部位的热流量会得到明显的降低,同时降低冷却水及机油冷却带走的热量,减小冷却系统的热负荷,增加柴油机有效功率,改善柴油机的热平衡状态。

2)该预测模结合以往热阻-热容的相关研究内容,充分考虑柴油机摩擦热等因素,并利用柴油机热阻模型、热力学模型的耦合计算实现了整机传热的有效预测,改善了预测结果的准确性。

3)该预测模型能够应用在低散热柴油机的预设计过程中,根据相应的隔热设计方案实现低散热柴油机整机的传热预测,为隔热设计方案提供参考信息,能够有效减少低散热柴油机的设计周期及开发成本。

4)该传热预测模型在计算校验时仅考虑了未隔热条件下预测结果的准确性,并未考虑在一定隔热条件下试验结果与预测结果之间的误差,可在后续研究中增加隔热条件下的相关试验,提高预测模型的准确性。