增压锅炉冷态启动过程中耦合应力及疲劳分析

2021-07-13张振华史建新李小龙曾庆鹏宿兴东李晨硕李彦军

张振华,史建新,李小龙,曾庆鹏,宿兴东,李晨硕,李彦军

(1.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001;2.中国船舶重工集团公司第718研究所,河北 邯郸 056027)

利用涡轮增压机组的涡轮机驱动压气机替代鼓风机向锅炉炉膛输送压缩空气的锅炉称为增压锅炉[1]。与常规电站锅炉相比,增压锅炉在重量体积方面的优势极为突出。同时,凭借其在可靠性、机动性、经济性和维修性等各项指标上的优越表现,逐步取代常规锅炉为大型船舶提供动力[2]。实际运行过程中,锅筒内部充斥着高温高压的饱和工质,受力状态极其复杂。尤其在启动、停炉等变工况下运行时,锅筒内工质的压力和温度在短时间内会发生较大变化,导致锅筒受频繁波动的机械应力和热应力的作用,产生疲劳损伤[3]。因此,对变工况运行条件下的锅筒进行热-机械分析,并依据强度理论对其进行疲劳寿命计算,对于指导锅炉的安全运行非常必要。

国内外学者对于电站锅炉锅筒的强度和疲劳寿命分析开展较早,且研究成果相对完善[4-7]。增压锅炉由于结构及换热方式的复杂性,锅筒应力方面的研究开展较晚,且已有研究多局限于锅炉稳态运行或小波动下,对起炉等大波动工况下锅筒的瞬态性能研究较少。邵亚西等[8-9]对小型增压锅炉锅筒温度、应力和疲劳寿命进行了系统的分析,对增压锅炉锅筒边界条件的确定方法、结构强度的评估方式都进行了较详细的介绍。但仍存在管束与管板接触形式和模型约束方式不合理造成危险点位置与应力值大小失真的问题。

为解决上述问题,本文在前人工作的基础上建立与实际增压锅炉锅筒相同的模型,采用更加合理的模型约束方式,以增压锅炉冷态启动工况下的实测温度和压力作为边界条件,进行锅筒应力三维有限元模拟,所得结果对指导锅炉的安全运行具有重要的参考价值。

1 锅炉模型

1.1 物理模型

为建立锅筒的物理模型,作如下简化假设:

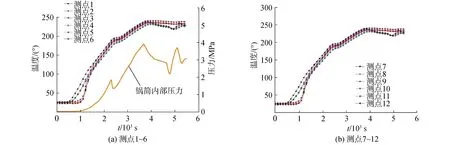

1)锅筒内部存在着进行汽水分离、蒸汽清洗和排污等操作的复杂结构。考虑到这些装置对锅筒应力和疲劳影响较小,计算时主要考虑筒体、管束和连接方式等,所建锅筒实体模型如图1所示。

图1 锅筒实体模型

2)忽略封头对锅筒应力造成的影响[10]。

3)锅筒管板区域管束外伸长度为管自身外径的2倍[9]。

其中,锅筒筒体采用BHW35低合金强度钢,下降管采用20 G碳素钢,水冷壁、对流蒸发管束和过热管束采用12Cr1MoV低合金钢。

1.2 热传导

锅炉启动过程锅筒壁的导热为非稳态,利用无内热源三维非稳态导热微分方程进行热求解[11]:

1.3 热应力

对于圆筒结构,其最大的弯曲热应力计算式[12]为:

式中:a为材料的线膨胀系数;E为弹性模量;t为温差;μ为泊松比。

1.4 机械应力

对于由内压引起的圆筒切向应力的最大值,可由拉梅公式求解[13]:

式中:r1和r2分别为圆筒的内外半径;pi和p0分别为筒的内外压力。

2 边界条件

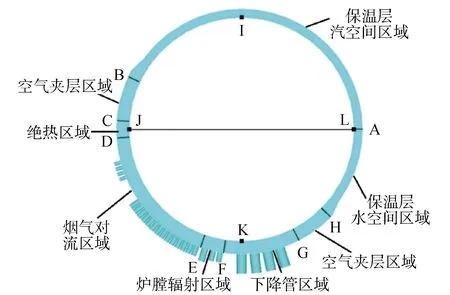

锅炉启动过程中,部件温度随工质压力的上升而上升。而部件温度梯度取决于工质温度和压力的变化幅度,这直接影响部件的应力水平。且对于增压锅炉启动过程,当锅筒压力达到运行要求后,需要短暂停炉将炉膛供风方式由离心风机供风切换为涡轮增压装置供风,载荷的快速变化将带来更高的失效风险,对冷态启动过程开展研究具有重要意义。冷态启动过程各测点温度及锅筒压力的实验测量数据[9]如图2所示。

由实验结果(图2)可知,冷态启动过程中根据锅筒内工质所处状态可分为未饱和阶段和饱和阶段。增压锅炉冷态启动过程中从第590 s开始锅筒内壁的压力开始上升,表明第590 s前锅筒内的工质仍处于未饱和状态,随后锅筒内开始有蒸汽产生,此时工质处于饱和状态。

图2 冷态启动过程筒壁温度及压力曲线

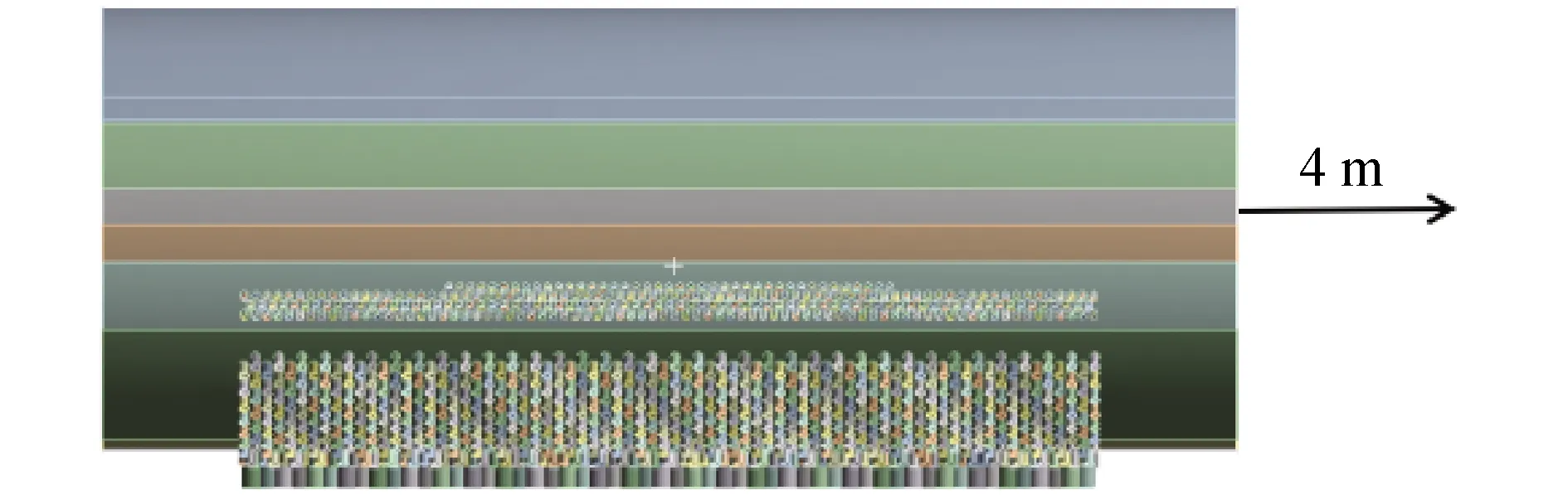

在锅炉的冷态启动阶段,锅筒内蒸汽温度和压力分别达到251.1 ℃、3.72 MPa,大约3 300 s时达到稳定运行状态。锅筒壁面换热方式复杂,为更合理的确定各区域的边界条件,需对其进行分区处理,如图3所示。其中,锅筒保温层外壁热边界条件由各测点温度拟合得到,其他区域外壁温依据其具体换热方式经热力计算确定;锅筒内壁热边界认为在工质达到饱和状态前温度呈线性增长,达到饱和状态时为当前工质的饱和温度;内壁压力边界条件取各时刻实际测量压力参数。

图3 锅筒区域划分

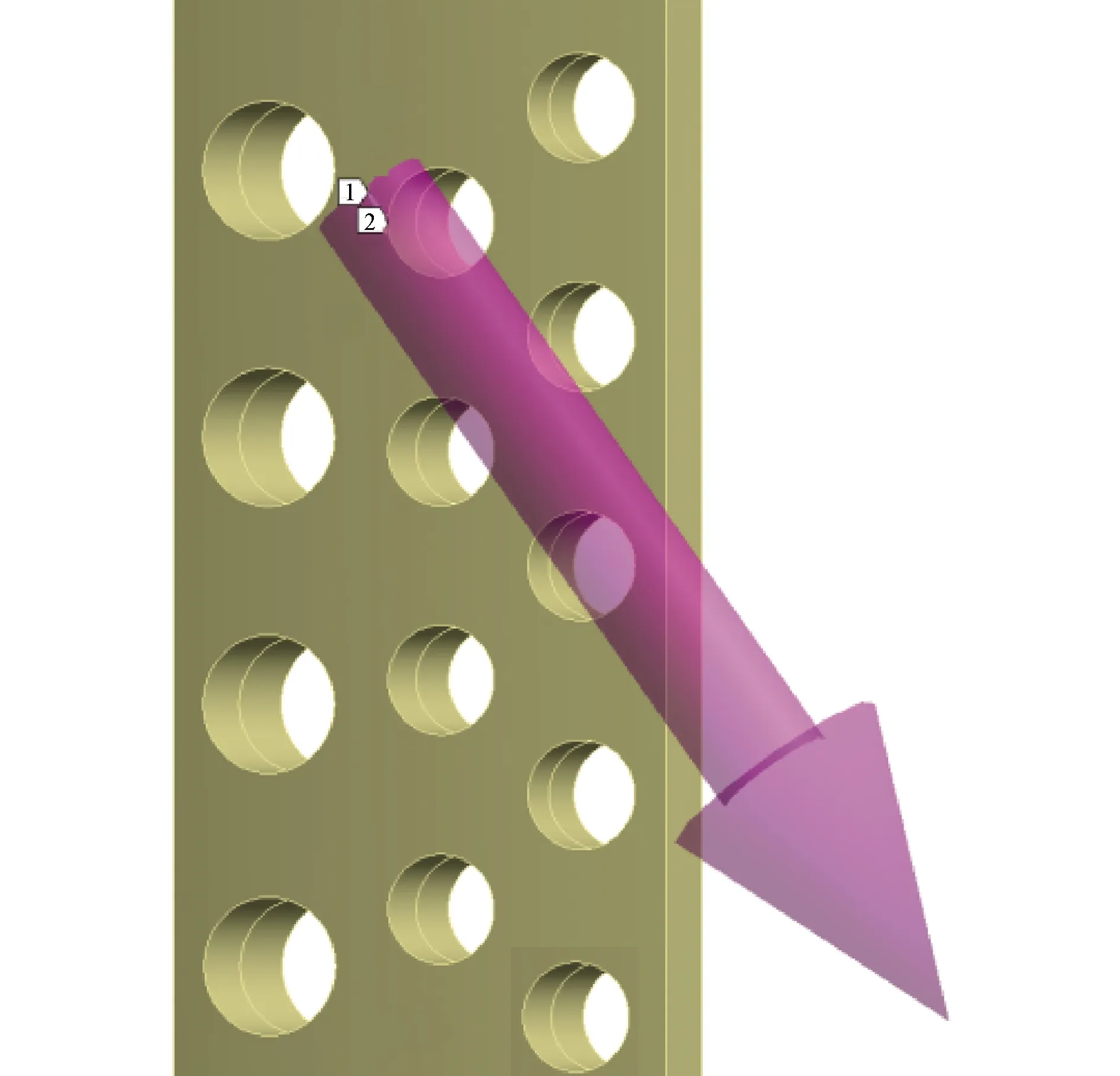

为了能够反映锅筒的真实位移情况,且避免在约束端面产生应力集中,影响计算结果,筒体两侧端面建立远端约束,允许筒体发生平移和转动。为证明该约束方式的可靠性,分别选取距离约束端面中心点3、4和5 m的位置作为约束点。计算结果表明,该约束方式不会在约束端面产生应力集中,且改变约束距离对危险点的出现位置及应力值大小未产生影响,因此最终选定距离端面4 m处作为远端约束点,进行后续的结构分析,如图4所示。

图4 远端位移约束

3 结果讨论与分析

3.1 网格无关性验证

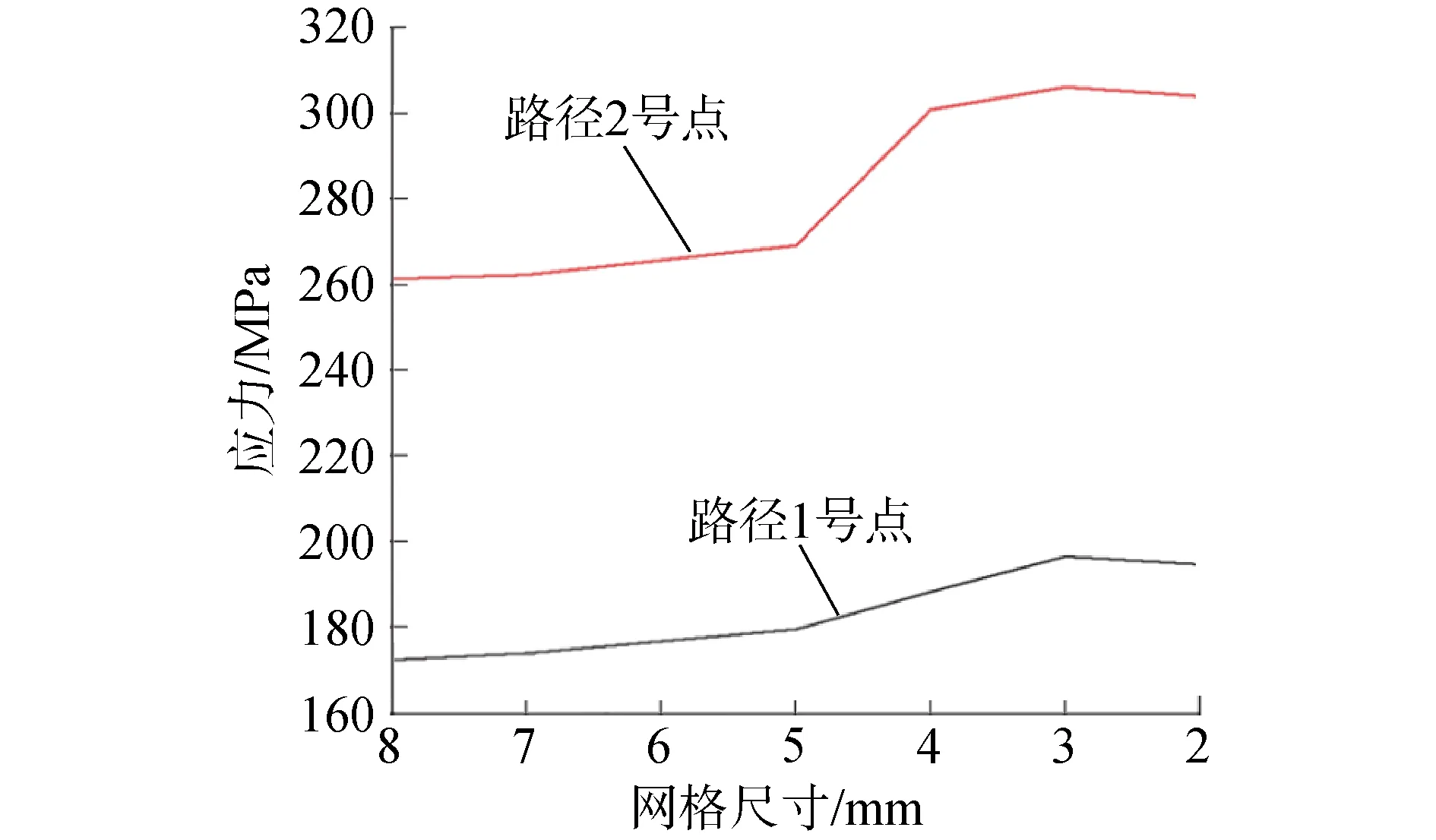

由于锅筒管板区域的结构不连续性和大量管孔的存在,使得此区域的应力和疲劳损伤最为严重,是研究的重点。为保证网格划分的可靠性,在该区域内选取2个位置作为基准点,如图5所示。在保证其他区域网格合理的情况下,通过改变孔板区域网格的尺寸,并得到两基准位置的应力值如图6所示。最终确定管板区域网格尺寸为3 mm。

图5 网格无关性验证点选取

图6 网格无关性验证曲线

3.2 冷态启动过程锅筒温度场计算及分析

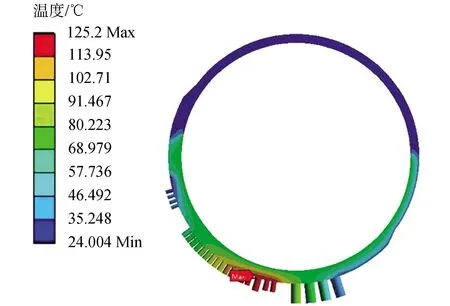

为更加清晰地描述冷态启动过程中温度场分布规律,分别取未饱和阶段和饱和阶段某一典型时刻进行分析。当工质处于非饱和阶段时,锅筒内部无蒸汽产生,筒壁换热方式以导热为主,各时刻温度分布趋于一致,取第396 s时刻筒壁温度进行分析,如图7所示。此刻锅筒以水平中心面为界两侧温度存在明显分区,下侧壁面直接受火焰辐射和高温烟气对流换热作用温度较高,且越靠近辐射区温度呈升高趋势,最高为125.2 ℃。上侧区域外壁覆盖保温层且无蒸汽产生,其主要获取热量的方式为来自下侧高温区的周向导热,使得该区域温度较低,最低为24.0 ℃,但温度分布相对均匀。

图7 第396 s温度分布

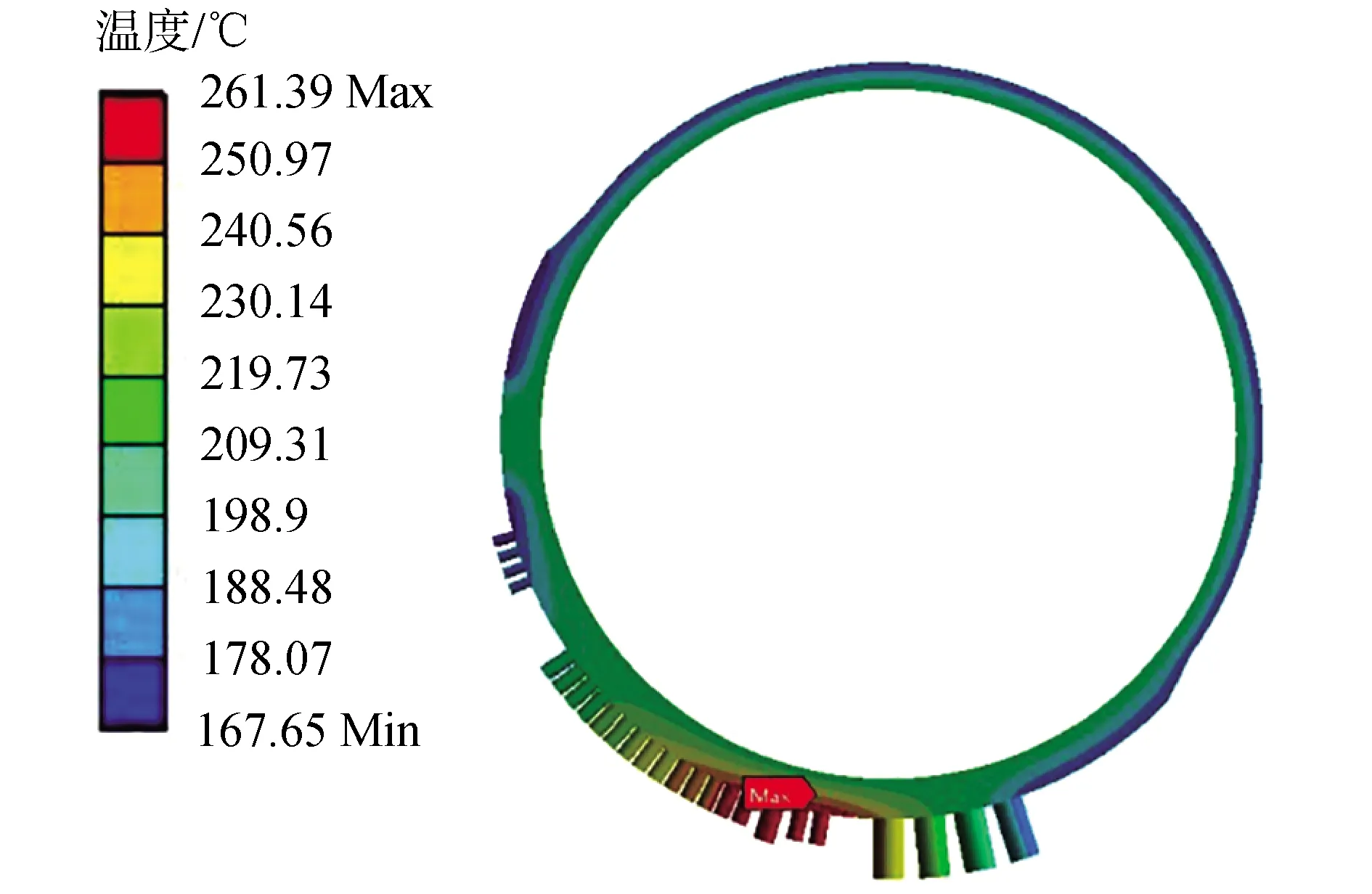

工质处于饱和阶段时,锅筒内部工质以饱和水和饱和蒸汽的形式存在,内壁面均可受到良好换热,各时刻温度分布趋势相同,取第1 910 s时刻温度场进行分析,如图8所示。此阶段上下侧区域温度分布相对均匀,且整体温度明显高于非饱和阶段。温度最高点仍出现在筒壁的辐射区,最高温可达261.39 ℃。

图8 第1 910 s温度分布

上述结果表明,非饱和阶段中,锅筒壁较大的温差和温度梯度是热应力产生的主因。而饱和阶段锅筒壁温分布相对均匀,但随着蒸汽含量的增加锅筒内压力不断增大,这是机械应力产生的主因。

3.3 冷态启动过程锅筒应力场计算及分析

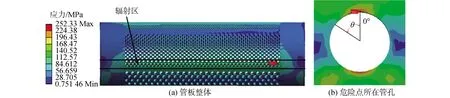

数值模拟结果表明,锅筒壁辐射区的应力值明显高于其他区域,且在冷态启动的2个阶段,危险点的位置并未发生变化,其应力值大小随温度和压力增加而增加。图9(a)为冷态启动过程最终时刻锅筒管板整体应力分布情况,由图可知,危险点位于锅筒辐射区第2排第1根管孔边缘,这是由于锅筒自身结构的不对称性造成,使得在整个数值计算过程中危险点位置多集中于管板边缘,这也是增压锅筒区别于电站锅炉锅筒的地方,无法对结构进行对称简化。同时受管束与孔板之间剪切力作用,促使管孔边缘产生大的应力集中,是造成锅筒和管束发生破坏的主要作用形式。

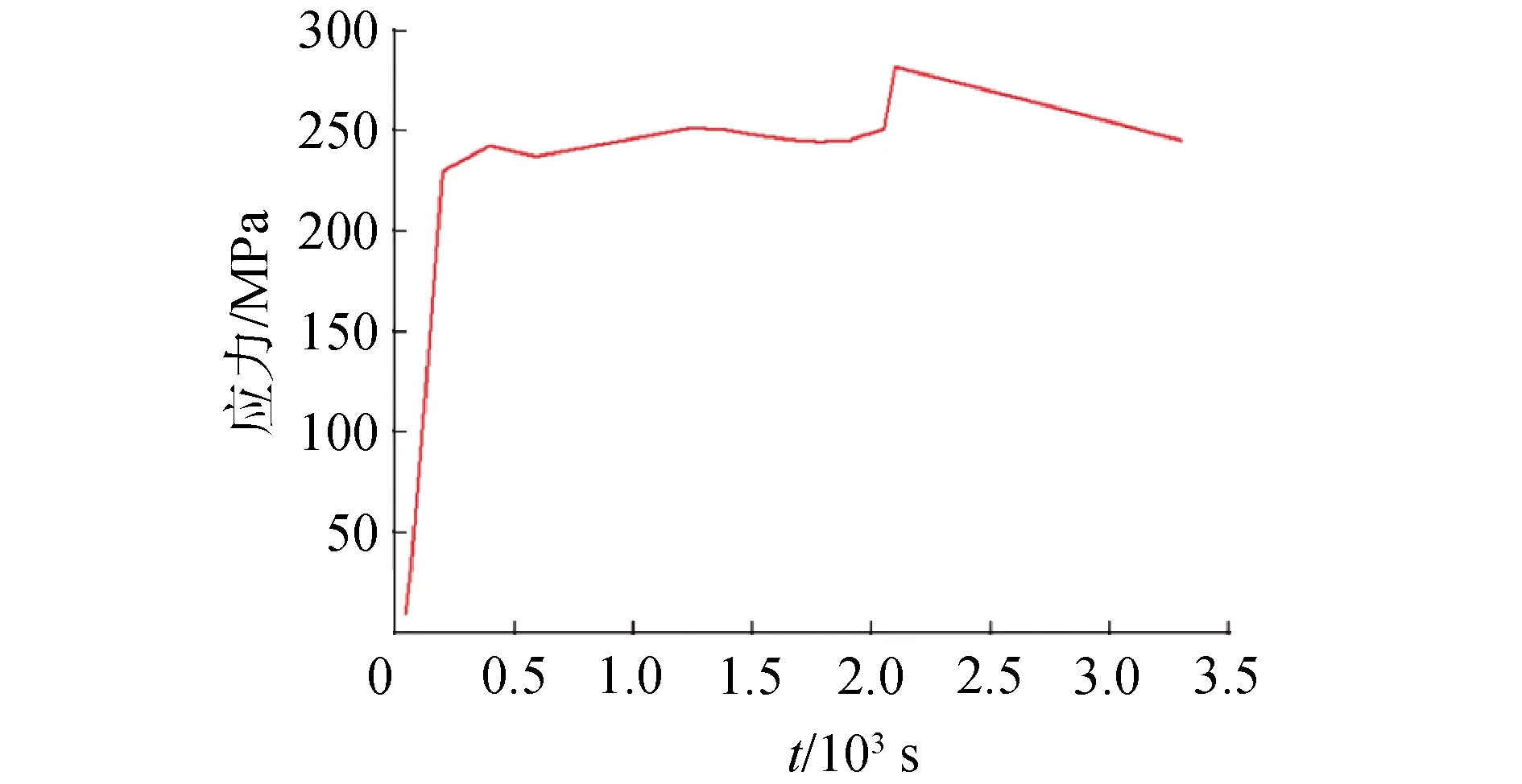

图9 第3 300 s管板应力分布

冷态启动过程中危险点处应力值随时间的变化如图10所示,在冷态启动过程中锅筒应力值有2次大幅度增加。冷态启动初期,受炉膛对锅筒壁快速加热作用,锅筒应力快速增大,第220 s时危险点总应力增大到 232.32 MPa,随后总应力增长率大幅度减小。进入饱和阶段后,应力值相对平稳,在第2 300 s时锅炉送风方式由送风机切换为压气机送风,送风方式的改变极大地提高了炉膛内的燃烧效率,一方面促使锅筒壁温增加,另一方面提高锅筒内部工质的温度和压力。这些参数的改变均对锅筒的应力产生直接影响。

图10 危险点应力变化

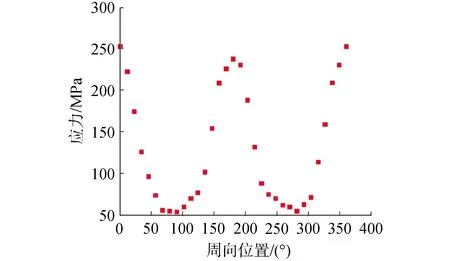

为进一步分析危险点(图9(b))所在区域应力的分布规律,按逆时针方向提取管孔周向位置应力得到如图11所示的应力变化曲线。结果表明单个管孔周向位置应力分布对称,其中管孔0°位置为危险点,与其相对的180°位置处应力值略小,而在90°和270°位置应力值近似相等但明显小于0°和180°位置的应力值。

图11 管孔周向应力分布

该应力分布特点是由于锅筒管板处轴向位置管束数量明显多于圆周方向管束,且在圆周方向管束与管板接触位置的相对高度不同,使得在圆周方向锅筒受力不均易发生周向转动,致其周向应力明显大于轴向应力。同时辐射区两侧分别为下降管区和烟气对流换热区,其中辐射区管板圆周方向温度分布不均,越靠近烟气对流区温度越高,热应力也随之增大,而轴向位置温度变化相对均匀,热应力变化较小,这都致使锅筒周向应力较大。锅筒下降管区由下降管与管板相连,其管径和壁厚较大,烟气对流换热区由对流管束和过热管束2种管束与管板相连,2种管束管径和壁厚明显小于下降管,结构强度较弱。且烟气对流区管束壁温更高,高温下金属的结构强度会明显降低。这种结构强度上的差异进一步增大锅筒向对流换热区发生转动的趋势,促使靠近对流换热区侧管孔边缘承受更大的力。

3.4 冷态启动过程锅筒疲劳寿命分析

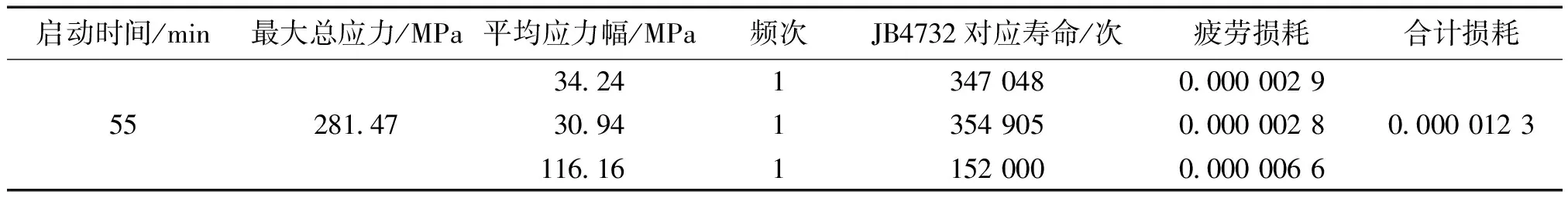

通过采用雨流计数法对冷态启动过程中危险点处应力值进行统计,发现整个冷态启动过程中平均应力幅34.24、30.94和116.16 MPa各出现了一次。基于第三强度理论对锅筒危险区域进行疲劳寿命评估,得到冷态启动过程锅筒疲劳寿命如表1所示。由表可知,单次冷态启动时间为55 min,最大应力值可达281.47 MPa,该过程造成的累计疲劳损耗为0.000 012 3。

表1 冷态启动过程锅筒疲劳寿命

4 结论

1)管板辐射区应力相对较大,在管孔边缘存在明显的应力集中,且沿锅筒周向应力明显大于轴向应力。

2)冷态启动过程锅筒疲劳损伤主要发生在未饱和阶段,此阶段总应力主要由锅筒壁面温差产生的热应力造成,危险点的应力幅值最大达到116.16 MPa。

3)冷态启动饱和阶段锅筒危险点的总应力受机械应力和热应力共同影响,危险点最大应力幅值为34.24 MPa。