某型起落架主支柱高压腔漏气故障分析

2021-07-12姚志强樊智敏

姚志强,郭 辉,樊智敏,宋 燕

(中航飞机股份有限公司 长沙起落架分公司,陕西 汉中 723000)

飞机起落架上的减震支柱的工作原理:当减震器受撞击压缩时,空气的作用相当于弹簧,贮存能量。而油液以极高的速度穿过小孔,吸收大量撞击能量,将其转变为热能,使飞机撞击后很快平稳下降,不致颠簸不止。支柱内部液压油的灌充量和气体的初始压力是保证支柱良好减震性能的重要因素。某型飞机对主支柱200起落定检时,发现其右支柱柱塞密封处漏气,潜在影响着起落架着落的稳定性和安全性[1-3],应采取有效措施及时解决。

1 主支柱漏气故障定位

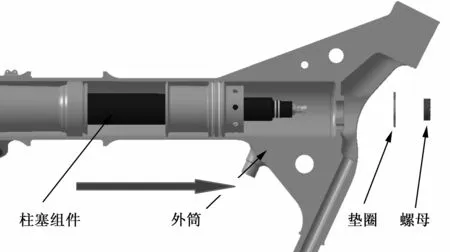

主支柱为双腔油气式缓冲器,内部布置有2个气腔:高压腔和低压腔,以浮动活塞分隔,缓冲器的内部结构如图1所示。浮动活塞下部为低压腔,充填压力(3.0±0.05) MPa,浮动活塞上部为高压腔,充填压力(6.2±0.1) MPa 。两腔的充填介质均为高纯氮和15号航空液压油。

图1 主支柱结构图及局部放大图

高压腔的密封部位分为顶部、浮动活塞外部和浮动活塞内部3个部分。其中,顶部密封失效表现为柱塞部位漏气;浮动活塞内、外部密封失效表现为外筒孔口部位漏气。对外场故障件分解后目视检查,安装在柱塞上的两道密封圈,其靠近腔内方向的下半部被切伤,且密封圈切伤部分附着在角密封上。两道密封圈均有切伤,角密封虽然没有损伤,但因附着物的存在导致了密封性能相对变弱[4-6]。

根据柱塞密封部位结构原理和问题现象,建立主支柱柱塞密封部位密封圈切伤故障树(见图2)。

图2 故障树

根据故障树对密封圈切伤机理进行如下分析。

1)从设计方面分析,是否存有设计不合理因素。

柱塞密封部位为外部柱面静密封,若设计选择的密封结构尺寸及密封圈尺寸不合理,密封圈压缩量过大,导致密封圈安装时容易产生切伤。

2)从产品制造符合性方面来分析,可能存在产品加工不到位问题。

在密封圈安装时通过的路径上,如果存在毛刺、锐边等缺陷,会对装配过程中的密封圈表面产生挤压、滑动而切伤。产品尺寸不合格,也会导致密封圈压缩量超差,引发密封圈安装时切伤。

3)密封圈安装姿态不正,可能导致密封圈切伤。

在密封圈安装到密封槽后,由于姿态不正,发生偏转或扭曲,会导致密封圈的压缩量过大,引发密封圈安装时切伤。

4)密封圈安装后未进行收缩处理。

a.密封圈经过油浸后导致体积溶胀变大。

密封圈装配前按设计要求需在15号航空液压油中进行常温(20±5) ℃下5昼夜或高温(70±3) ℃下24 h油液浸泡,浸泡后体积溶胀。

b.密封圈装配过程中导致体积变大。

在密封圈安装时,需拉伸密封圈,引起密封圈径向尺寸变大。

上述2种情况均会使密封圈径向尺寸变大,引起压缩量变大。在未采取有效措施的情况下,直接安装密封组件容易使密封圈切伤。因此,在密封圈安装后进行尺寸收缩处理,尽可能使密封圈尺寸复原,便于安装密封组件后,避免密封圈切伤。

5)是否对正装配对密封圈切伤的影响。

将装有密封圈组件的柱塞向外筒内进行装配时,由于外筒为深长孔零件且密封部位较短,安装过程中不易对正,轴线容易产生偏摆,造成密封圈切伤。可采用导向工装进行引导,对正装配,防止轴线偏摆。

支柱外筒分解时,其密封面与密封圈有相对运动,产生摩擦带动胶圈挤向柱塞上部,如果出现切伤,应为密封圈上半部分切伤,而故障件密封圈为下半部分切伤,排除分解切伤的可能。检查装配过程中可能造成密封圈切伤的外筒内孔和倒角、柱塞密封圈槽以及装配对接配合部位的表面质量,均光滑,无尖边、毛刺等缺陷,对接配合部位无磕碰伤。对故障件制造符合性(过程质量记录)进行检查,产品质量均符合图样要求,排除产品制造原因。

2 故障机理分析

1)密封部位存在毛刺、划伤等缺陷对密封圈切伤的影响分析。

在密封件安装时通过的路径上,如果存在毛刺、划伤以及锐边等缺陷,在装配过程中对密封圈表面产生挤压、滑动,可能使密封圈切伤。

2)装配时是否对密封圈采用收缩处理对密封圈切伤的影响分析。

柱塞密封部位安装的两道密封圈为HB4-56J1-44,为外部柱面静密封,根据密封槽尺寸及密封圈截面尺寸计算,该部位密封圈压缩量约为22%,符合HB/Z4—1987标准要求。

密封圈装配前均按设计要求在15号航空液压油中进行了常温(20±5) ℃下5昼夜或高温(70±3) ℃下24 h的浸泡,浸泡后体积溶胀;在密封圈安装时,需要拉伸密封圈。上述2种情况均会使密封圈径向尺寸变大,装配过程中容易切伤密封圈。因此,在装配前对密封圈进行尺寸收缩处理,可有效避免对密封圈的切伤。

3)装配时是否采用导向工装对正对密封圈切伤的影响分析。

将装有密封圈组件的柱塞向外筒内进行装配时,由于外筒为深长孔零件且密封部位较短,安装过程中不易对正,轴线容易产生偏摆,造成密封圈切伤。可通过采用导向工装进行引导,对正装配,防止轴线偏摆。

3 零组件符合性检查

柱塞密封部位安装的两道密封圈为HB4-56J1-44,属外部柱面静密封方式。检查柱塞密封槽尺寸、表面粗糙度,并根据密封圈截面尺寸计算,该部位密封圈压缩量为22%,均符合HB/Z4—1987标准要求,排除了密封部位设计不合理因素[7-8]。通过对故障件制造符合性检查,排除了密封结构尺寸不合格和密封圈质量问题。

3.1 密封部位尺寸检查

根据故障件初步检查情况知:外筒、柱塞、密封圈的制造工艺、加工设备、人员未发生变更,生产过程稳定,质量受控。为准确定位故障原因,对返厂故障件目视检查密封部位的零件外观质量,结构完整,表面无明显缺陷。对密封部位零件(外筒、密封圈、柱塞)进行尺寸检测,均符合设计图样和技术指标要求,具体情况如下。

1)外筒。检查外筒密封部位相关尺寸,结果见表1,其中R2尺寸由理化计量室进行拓模计量。

表1 外筒尺寸复查表

检查情况表明:外筒尺寸符合图样要求。

2)HB4-56J1-44密封圈。检查密封圈尺寸和外观质量均合格,结果见表2。

表2 密封圈尺寸复查表

3)柱塞。检查柱塞密封部位相关尺寸、槽棱边R0.5倒圆尺寸、粗糙度符合规定,结果见表3。

表3 柱塞尺寸复查表

3.2 装配工艺过程检查

装配步骤如下。

1)柱塞顶部密封圈的安装:密封圈浸油处理→安装挡圈→密封圈收缩处理→安装密封圈→姿态调整。

2)柱塞密封组件向外筒内安装(见图3):对正→柱塞组件向外筒安装→装止动垫圈→拧紧螺母。

图3 柱塞组件向外筒内安装示意图

密封圈安装后有姿态调整工序,排除了密封圈发生偏转或扭曲的可能。柱塞顶部密封圈安装时未对密封圈进行收缩处理;柱塞密封组件向外筒内安装时仅提出对正要求,无对正措施。因此,可定位故障原因为装配方法不合理导致密封圈切伤,进而引发支柱高压腔漏气。

4 故障复现

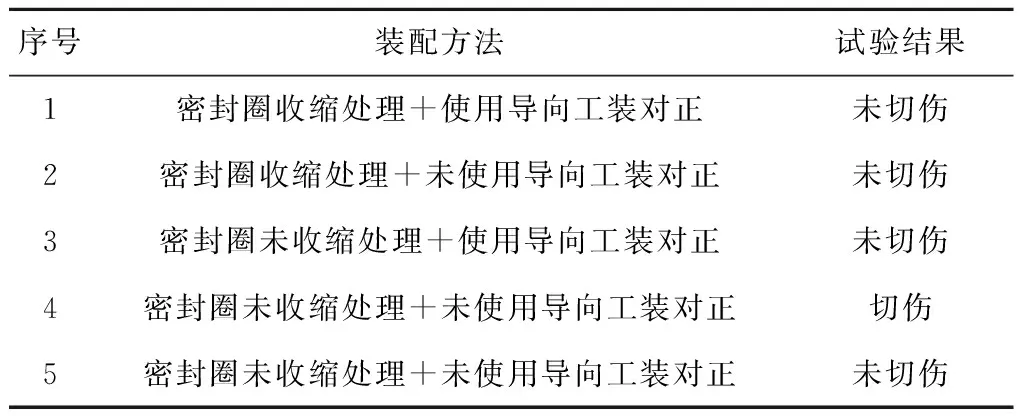

为确定是否因装配方法导致密封圈的切伤,应开展工艺验证试验。按照工艺文件安排和装配要求,对主支柱重复进行3次装配,并依次分解检查安装在柱塞上的密封圈HB4-56J1-44,未发现密封圈切伤现象。因此,需按故障原因定位分析,对主支柱按表4进行故障复现工艺试验。

表4 主支柱装配试验方案及结果

注:试验过程中的所有密封圈均经过浸泡处理;在分解后密封圈未切伤的情况下,允许密封圈重复使用。

根据验证结果表明,在“密封圈未收缩处理+未使用导向工装对正”工况下,装配密封组件可导致密封圈切伤(见图4),故障现象得以复现。为进一步验证在此装配组合方案下,密封圈是否依然切伤,需更换密封圈,重新按上表序号4的方案进行第5次装配试验。试验结束后拆卸下来的密封圈未发生切伤现象。为确保试验的可靠性,按表4装配方法增加样本,再次进行5次工艺试验(见表5)。

图4 切伤的密封圈

表5 装配试验方案及结果

不同装配组合的工艺试验表明:密封圈切伤是一次偶发事件。造成密封圈切伤的主要原因是在柱塞组件向外筒内安装时,未使用导向工装对正发生轴线偏移,导致密封圈切伤,其次是密封圈未经收缩处理,增大了密封圈切伤概率。

5 纠正措施

为进一步提高主支柱产品质量,可采取以下措施:细化支柱工艺文件中柱塞组件向外筒内安装的工序内容,明确规定密封圈安装前应进行收缩处理,安装时正确使用导向工装;在支柱原保压试验基础上增加气密性检查(可浸油检查),加严柱塞头部气密考核指标。

6 结语

经故障分析、试验验证可知,主支柱柱塞密封部位漏气是由于装配工艺存在缺陷,在装配安装过程中造成密封圈切伤,随着飞机长时间使用后,引发了主支柱柱塞密封部位漏气现象。可通过细化装配工艺,对密封圈装配前进行收缩处理,采用导向工装对正,避免柱塞部位密封圈切伤,并经试验验证措施有效,能杜绝类似质量问题再次发生。与此同时,举一反三对类似结构的飞机主支柱同步落实了上述措施。本文采用质量工具,分析问题,确定根本原因,实施验证方案,解决主支柱漏气的故障的流程同样适用于其他零部件故障的分析和解决。