管线钢摩擦焊接头在饱和CO2环境中的电化学腐蚀性能研究*

2021-07-12杨晓宇谢晓辉

杨晓宇,邢 蕊,谢晓辉

(北京石油化工学院,北京 102617)

随着陆上油气资源的减少,海洋石油已经成为世界各国争相追逐的主要战略资源。与此同时,海洋工程钢结构的连接及其安全保障技术也日益受到业界的关注。针对海洋工程钢结构的连接方式也多种多样,发展迅速。其中摩擦焊的发展更是引人注目,在20世纪80年代,摩擦焊(焊接)是由英国焊接研究所(TWI)研发的一种固相连接技术,属于摩擦焊技术领域中最早发展成熟的一种[1]。

目前,虽然国内外对摩擦焊的技术和工艺进行了长时间的研究,但是对焊件的腐蚀性能及机理还缺乏深入了解。本文研究的意义在于探索镀件在饱和CO2环境中的电化学腐蚀性能,提高焊接接头的防腐性能,做一些理论依据和数据研究工作,这对延长其服役寿命、提高石油行业的经济效益具有重要的现实意义[2-3]。

本课题以X70钢为焊接基板、16Mn钢为螺柱,利用摩擦焊技术制备焊接接头,并做出试验试件。再利用电化学工作站,采用脉冲电沉积法,以占空比为自变量在焊接接头表面制备镀Ni镀层,以此得到3种不同的镀件,研究3种镀件和焊接接头试件在通入饱和CO2环境中的电化学腐蚀规律,得出相关结论。并确定出抗电化学腐蚀性能最优镀Ni镀层的焊接接头占空比。

1 试验方案

1.1 试样制备

1)接头制备:以X70管线钢为基体、16Mn钢为塞棒,用摩擦焊接设备在螺栓直径14 mm、旋转速度6 000 r/min、进给速度20 mm/min、轴向力7 MPa的焊接参数下对其进行焊接。将焊件利用线切割去掉多余的部分,切面规格约为20 mm×20 mm,且切割后的截面保留塞棒区、上热影响区、焊缝、下热影响区和母材区。为了直观展示试件的各区域,利用4%的硝酸酒精溶液对焊接接头表面进行处理,然后将切割后的焊接接头镶样,将截面用400#、800#的砂纸进行打磨并用抛光机进行抛光,保证抛光面在100倍的金相显微镜下无明显划痕。然后在超声清洗仪中用去离子水对试件进行超声清洗,最后用无水乙醇脱水并用吹风机吹干放入密封袋中备用。

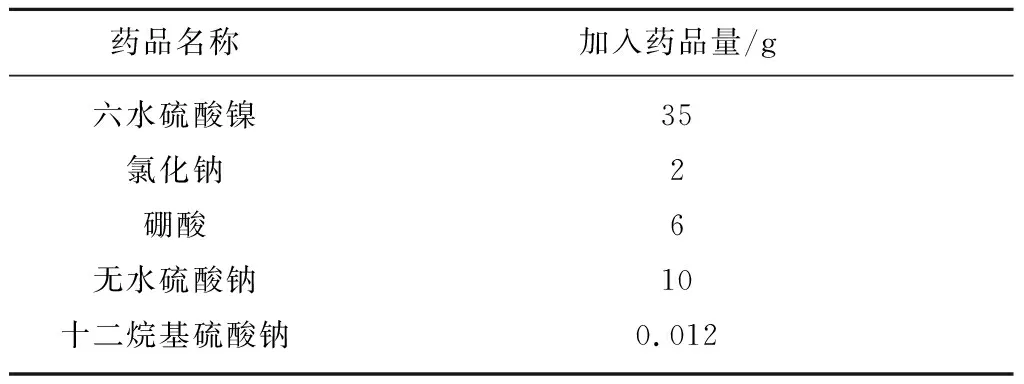

2)电解液制备:取3个400 mL规格的烧杯清洗干净,分别倒入200 mL的去离子水。利用型号为FA1004电子天平称取3份制备电镀液所需的药品(见表1)。将称好的3份药品分别倒入3个烧杯中,由于试剂中的无水硫酸钠和六水硫酸镍不易溶解,同时为了试剂能充分溶解,将烧杯放入型号为JP-010T的超声清洗仪中,设置超声时间为180 s,超声的过程中用玻璃棒不断搅拌,使药剂完全溶解,并静置1 h让溶液表面的泡沫状物质大部分消失。

表1 制备电镀液所需的药剂

3)Ni镀层制备:将静止后的电镀液溶液放入水浴加热器中,设置温度为(35±0.5) ℃,待温度恒定后,利用型号为IM6的德国电化学工作站,采用脉冲电沉积法进行Ni镀层制备,电镀时三电极连接方式为:工作电极连接镍板(镍板的纯度为99.999%,规格为50 mm×20 mm×3 mm),对比电极连接试件,参比电极连接氧化汞电极。

脉冲界面参数设定为:以250 ms为1个循环,电流密度为10 mA/cm2(施加电流大小除以试件的表面积),占空比设置为50%、80%和100%等3种情况,电镀时间设置为60 min,试验参数见表2。利用上述方法得到3种镀件。

表2 脉冲法镀件相关参数

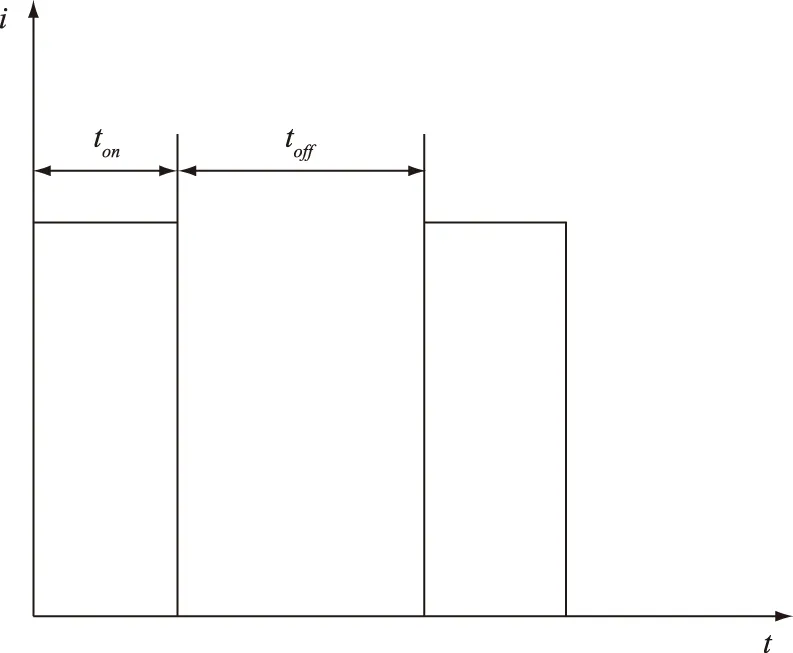

脉冲电流波形图如图1所示,ton代表通电时间,toff代表断电时间。占空比为50%即通电125 ms,断电125 ms;占空比为80%即通电200 ms,断电50 ms;占空比为100%即通电250 ms,断电0 ms。

图1 脉冲电流波形图

1.2 试验流程

本文技术路线流程如图2所示,通过XRD、SEM、EDS、电化学试验、腐蚀形貌和产物分析对焊接接头与3种不同占空比Ni镀层的镀件进行电化学腐蚀性能研究。

图2 技术路线流程图

1.3 试验设备和试验方法

金相试验是采用NIKON倒置金相显微镜,对在不同条件下腐蚀的试件进行宏观金相试验和微观金相试验。

电化学腐蚀试验所用的仪器为美国的AMETEK电化学工作站,工作电极连接的试件应和参比电极连接的铂片对保持相对平行,连接参比电极的氧化汞电极应靠近试件,否则扰动太大很容易造成测量数据不准确而降低试验的准确性。

2 测试结果与讨论

2.1 3种镀件的扫描电子显微镜表征

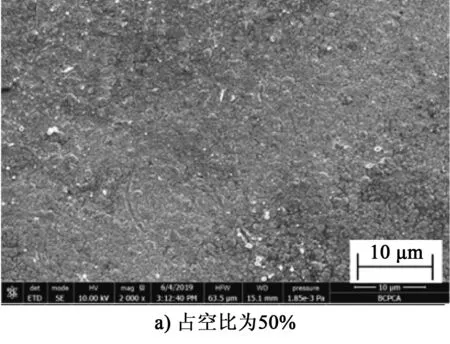

占空比分别为50%、80%和100%的镀件利用SEM技术获取的镀件表面微观金相如图3所示。

通过分析图3中3种镀件的SEM可以看出,3种镀件的表面组织都比较致密,其中占空比为100%的镀件表面最为致密且和占空比为80%的镀件表面致密程度相差不大,由此可初步判断,3种镀件中,占空比为50%的镀件耐腐蚀最差,占空比为80%和100%的镀件的耐腐蚀性相差不大且后者稍好一点。

图3 3种镀件表面的SEM

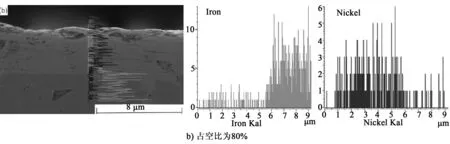

利用EDS技术对占空比分别为50%、80%和100%的镀件截面进行元素分析(见图4)。

通过分析图4可得如下结论:1)3种镀件的镀层和基体结合都比较好,未出现镀层脱离基体的情况;2)占空比为100%的镀件表面相对于其他2个镀件比较平整光滑;3)通过对能谱图的数据金相分析可知,占空比分别为50%、80%和100%的镀件的镀层厚度数据见表3。

图4 3种镀件截面的EDS分析

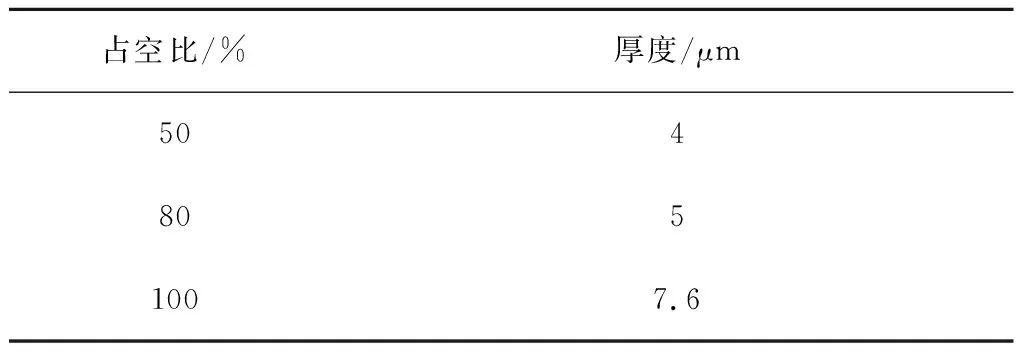

表3 3种镀件的镀层厚度

通过分析焊接接头各个区域腐蚀前的金相测定结果可知,焊接接头焊缝区耐腐蚀性最好。根据SEM和EDS测量结果可知,随着占空比增加镀件表面组织越致密,占空比为50%、80%和100%的镀件的镀层厚度分别为4、5和7.6 μm。

2.2 焊接接头和3种镀层在饱和CO2环境中的电化学腐蚀性能和腐蚀产物

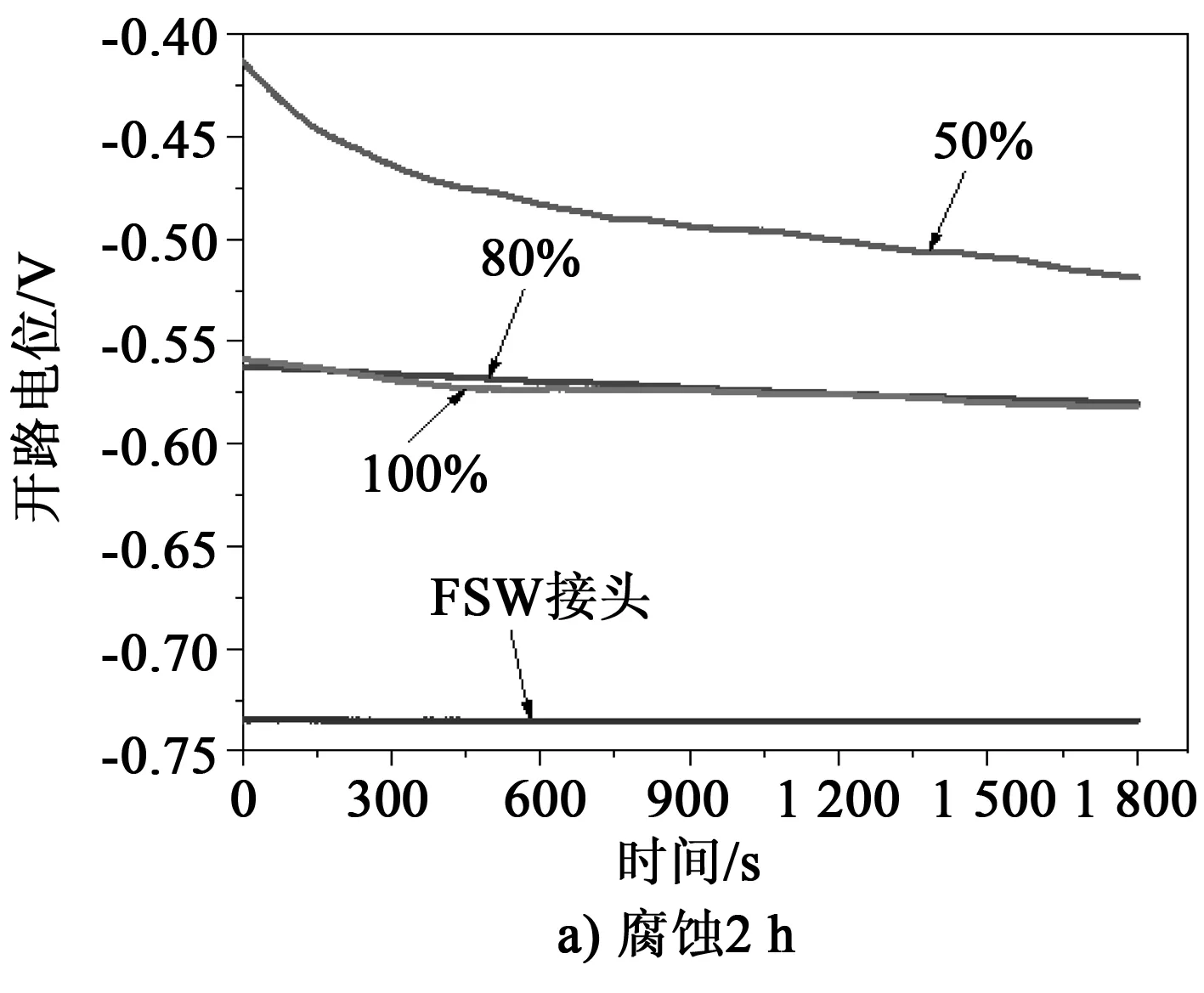

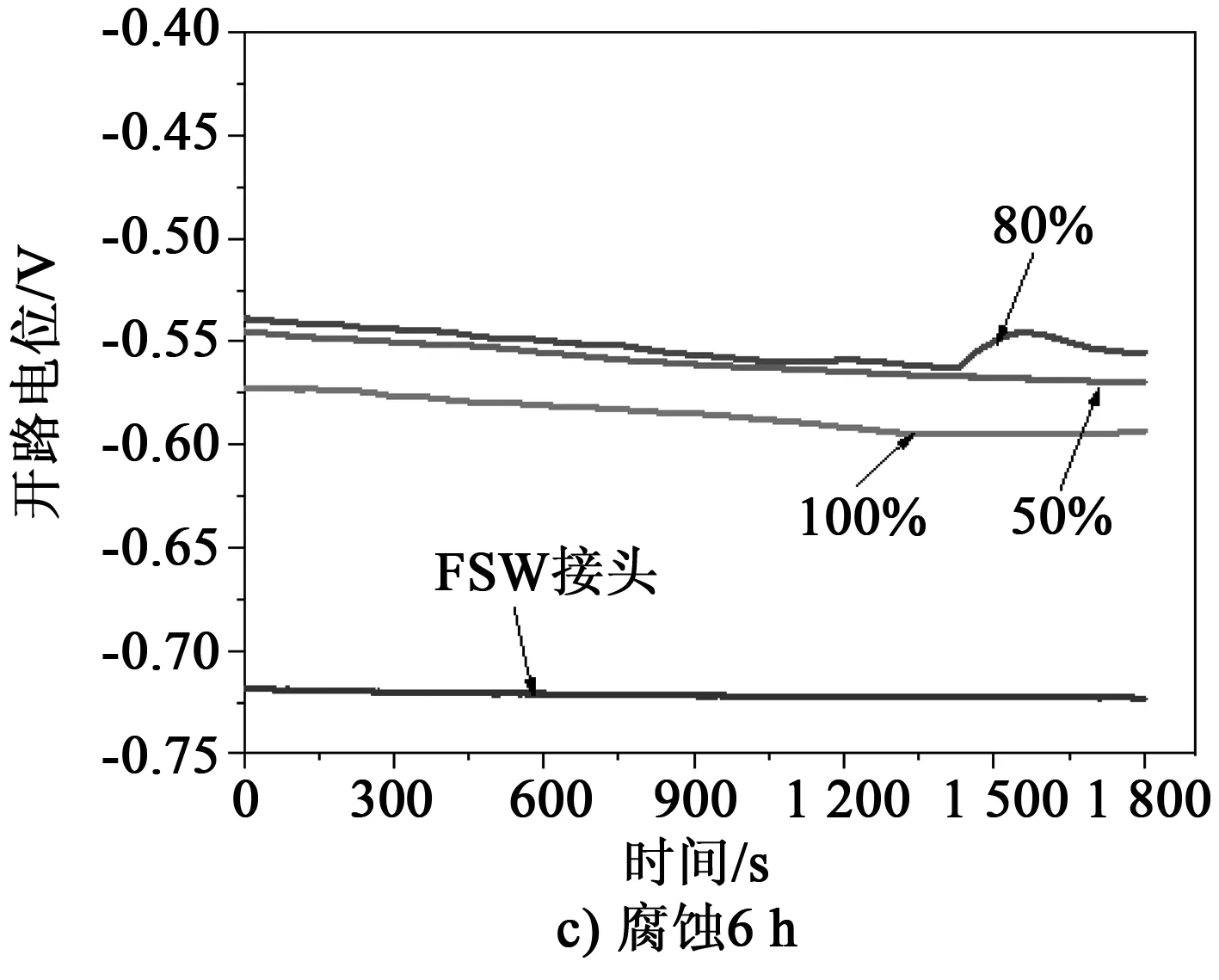

焊接接头和占空比为50%、80%和100%的3种镀件在通入饱和CO2气体的环境中分别腐蚀2、4、6和8 h的开路电位如图5所示。

图5 焊接接头和3种镀件在饱和CO2环境中腐蚀不同时间的开路电位

根据图5中开路电位曲线可初步得到结论:整体来看,在通入饱和CO2气体的溶液中,腐蚀相同时间后镀件的开路电位比未镀层的焊接试件的开路电位更正,说明Ni镀层能大大提高试件的耐腐蚀性能。3种镀层之间的开路电位的大小关系不是很明确,尚不能判断出3种不同镀层之间的耐腐蚀性能,需结合电化学阻抗谱和动电位极化曲线进一步判断。

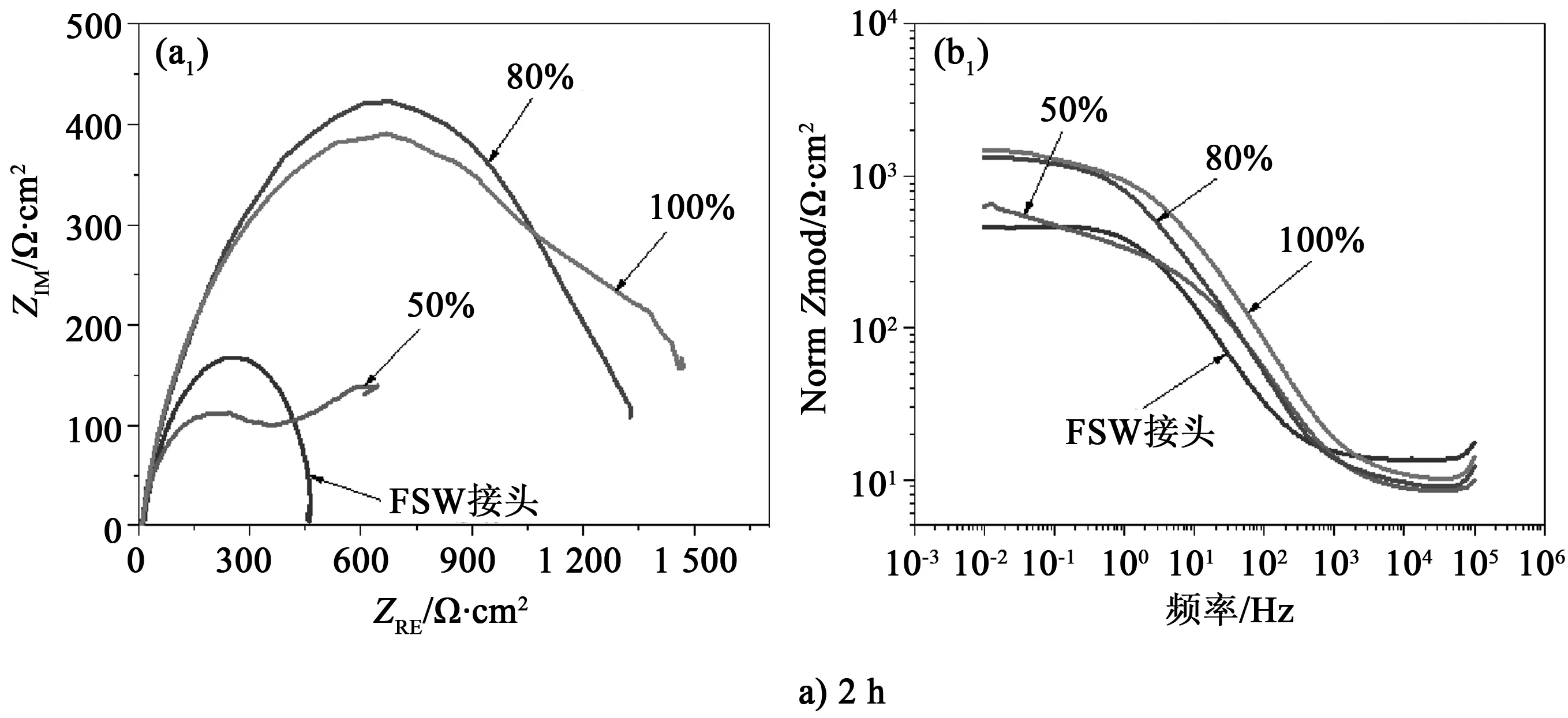

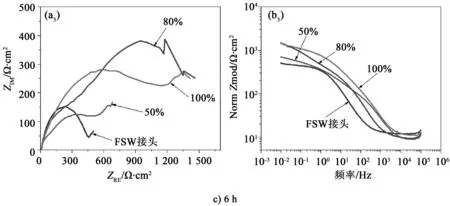

焊接接头和占空比为50%、80%和100%的3种镀件在通入饱和CO2气体的环境中腐蚀2、4、6和8 h的Nyquist图分别如图6(a系列)所示,焊接接头和占空比为50%、80%和100%的3种镀件在通入饱和CO2气体的环境中腐蚀2、4、6和8 h的Bode图分别如图6(b系列)所示。

图6 焊接接头和3种镀件在通入饱和CO2环境中腐蚀不同时间的Nyquist图(a系列)与Bode图(b系列)

由图6的Nyquist图所反映的规律可知:相对于3种镀件,焊接接头的曲线半径最小;在3种镀层中,占空比为50%的镀件曲线半径和阻抗值最小,而占空比为80%和100%的镀件曲线半径和阻抗值最大且大小相差不大。

焊接接头和占空比为50%、80%和100%的3种镀件在通入饱和CO2气体的环境中腐蚀2、4、6和8 h的Tafel图如图7所示。

图7 焊接接头和3种镀层在通入饱和CO2环境中腐蚀不同时间的Tafel曲线

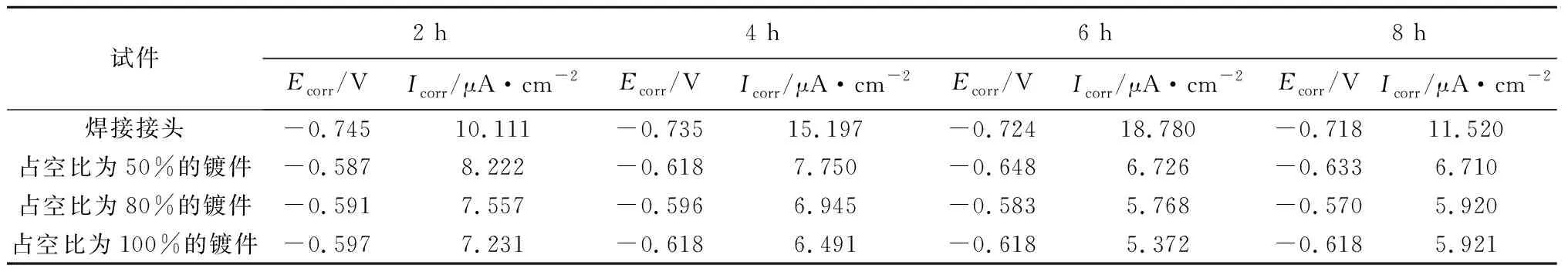

焊接接头和占空比为50%、80%和100%的3种镀件在通入饱和CO2气体的环境中腐蚀不同时间后的Tafel拟合结果见表4。

表4 焊接接头和3种不同镀件通入CO2环境中腐蚀不同时间的Tafel拟合结果

根据图7中的Tafel曲线和表4可知:焊接接头和3种不同镀层在通入饱和CO2环境下腐蚀相同时间,整体来说,焊接接头的腐蚀电流密度最大,其次是占空比为50%的镀件,而占空比为80%和100%的镀件的腐蚀电流密度最小但相差不大。由表4可知,Ni层能大大提高试件的耐腐蚀性能,其中占空比为80%和100%的镀件耐腐蚀性最好且基本相同[4]。

焊接接头和占空比为50%、80%和100%的3种镀件的焊缝区在通入饱和CO2环境中腐蚀8 h的SEM表征如图8所示。

根据图8可知,在2000倍镜下,焊接接头的焊缝区出现大量的点蚀坑,有的腐蚀产物已经脱落或形成了腐蚀层,而占空比为50%的镀件的焊缝区只出现了少量的点蚀坑,占空比为80%和100%的镀件的焊缝区基本未出现点蚀坑,说明Ni镀层能大大提高试件的耐腐蚀性能,其中占空比为80%和100%

图8 焊接接头和3种镀件在通入饱和CO2环境中腐蚀8 h的SEM

的镀件耐腐蚀性最好且基本相同[5]。

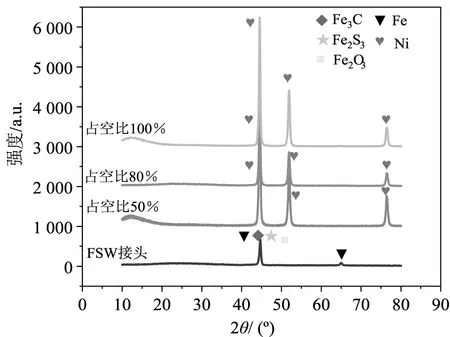

焊接接头和占空比为50%、80%和100%的3种镀件在通入饱和CO2溶液中腐蚀8 h的XRD图如图9所示。

图9 焊接接头和3种镀件在通入饱和CO2环境中腐蚀8 h的XRD

分析图9可知:焊接接头在通入饱和CO2溶液中腐蚀8 h后的腐蚀产物主要是Fe2S3、Fe3C和Fe2O3,3种镀层在通入饱和CO2溶液中腐蚀8 h后的表面基本都为Ni单质,说明在腐蚀试验结束时,镀层并未被腐蚀或腐蚀击穿,验证了Ni镀层能大大提高试件的耐腐蚀性的结论[6]。

综上所述,在通入饱和CO2的环境中,Ni镀层会极大提高焊接接头的耐腐蚀性,3种镀层中,占空比为80%和100%的镀件耐腐蚀性最好且基本相同,占空比为50%的镀件耐腐蚀性最差。腐蚀8 h后,通过对镀件表面的腐蚀产物和能谱图进行分析可知,该过程镀层并未腐蚀掉,说明Ni镀层耐腐蚀性较好。

3 结语

通过上述研究可以得出如下结论。

1)镀件的表面致密程度和镀层的厚度随占空比增加而增加。

2)电化学试验中,相比于焊接接头和占空比为50%的镀件,占空比为80%和100%的镀件的开路电位更正,阻抗最大,腐蚀电流密度最小且两者数值相差很小。

3)在通入饱和CO2的环境中,Ni镀层会极大提高焊接接头的耐腐蚀性,3种镀层中,占空比为80%和100%的镀件耐腐蚀性最好且基本相同,占空比为50%的镀件耐腐蚀性最差。腐蚀8 h后,通过对镀件表面的腐蚀产物和能谱图进行分析可知,该过程镀层并未腐蚀掉,说明Ni镀层耐腐蚀性较好。