某发动机减速机匣分油衬套异常磨损问题研究

2021-07-12石峰

石 峰

(海军装备部,湖南 长沙 410000)

航空发动机内部运动部件多,相对运动部件之间常采用轴承或封严环连接。由于封严环不仅需承载一定压力,还要在相对运动中起到阻隔油、气等作用,这对封严环及其接触的零件表面材质和加工方法提出了很高的要求,也是容易发生故障的部件[1-2]。

某航空发动机减速机匣上安装有2Cr18Ni8W2钢制成的分油衬套,用以流通和分隔不同压力的油。由于2Cr18Ni8W2钢具有较大的线膨胀系数,在发动机工作时能与壳体保持一定的过盈量,使其保持气密。分油衬套内孔通过多道涨圈与桨轴外分油衬套相连,衬套内表面进行氮化处理,以提高表面耐磨性能。

1 故障现象

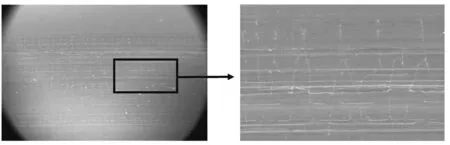

某航空发动机试车后检查发现,减速机匣分油衬套内孔发生异常磨损,出现多道宽约4 mm的周向磨损痕迹,局部珩磨交叉纹路不清晰(见图1)。对应的涨圈外表面及端面也出现磨损露出基体现象,后续多台同型号发动机试车后检查也发现类似故障,且磨损位置类似,都处于2#、3#、4#涨圈对应的分油衬套内孔位置。

图1 某发送机分油衬套异常磨损

对发动机减速机匣、涨圈、桨轴外分油衬套相关尺寸进行测量,除磨损部位外,其余未见明显异常。对发动机减速机匣分油衬套内孔非工作面,从上到下依次选取5个部位进行打样膏计量粗糙度,计量结果见表1,减速机匣分油衬套内孔的粗糙度局部偏大,最大约为Ra0.224 μm。

表1 减速机匣分油衬套内孔粗糙度计量结果

2 原因分析

初步分析认为,分油衬套内孔珩磨纹路局部不清晰,局部粗糙度偏大,在涨圈的弹力及涨圈轴向和周向运动作用下,分油衬套内表面微观突起或尖角毛刺易脱落成细小高点嵌入涨圈,导致衬套表面磨损[3-4]。拟采用400目油石对发动机分油衬套进行珩磨返修(原用320目油石),降低衬套内表面粗糙度,并保证珩磨纹路清晰后,进行试车验证。

采用400目油石对其中2号发动机分油衬套内表面进行补充珩磨,去除异常磨损痕迹后内孔粗糙度测量为Ra0.1 μm,同时检查内孔表面存在珩磨交叉纹路,目视无毛刺等缺陷。但进行试车验证后,分油衬套内表面与涨圈接触处异常磨损现象并未改善。

2.1 理化分析

为了进一步分析磨损原因,抽取有典型故障现象的1号、2号发动机减速机匣分油衬套及部分磨损的涨圈进行理化分析。

2.1.1 宏观检查

1号机减速机匣分油衬套内表面上与2#和3#涨圈装配部位存在周向磨损痕迹,整周磨损形貌及程度基本一致,两道磨损带轴向宽度均约4 mm;2号机减速机匣分油衬套内孔按要求珩磨至φ170.07 mm后仍存在周向磨损痕迹,且存在2条较深的划痕。对1、2号机分油衬套磨损部位进行放大观察,可见明显周向磨痕及与磨损方向垂直的微裂纹和显微剥落现象(见图2)。

图2 1号机分油衬套内表面与涨圈接触磨损部位微观形貌

对1号机3#涨圈和2号机2#、3#涨圈外表面进行显微观察发现,磨损严重的金属粘接区部位存在较多粘附物,其余磨损部位存在少量分散的细小颗粒状粘附物,粘附物经能谱分析为不锈钢,与分油衬套材料基本一致。

2.1.2 金相检查

在1、2号机分油衬套磨损部位及远离磨损区域的正常部位取样进行金相检查,渗氮层深度及磨损深度具体情况见表2。

表2 1、2号机分油衬套渗氮层深度及磨损深度

分油衬套内表面磨损部位氮化层局部存在微裂纹(见图3)。磨损附近氮化层未见裂纹及剥落现象,磨损部位及其余部位渗层组织基本一致,心部组织正常。

图3 1号、2号机分油衬套磨损部位表面组织

对涨圈磨损部位进行剖切检查,发现涨圈外表面磨损严重,均存在灰色嵌入物,嵌入物最大尺寸约为0.3 mm×0.1 mm(见图4)。经能谱分析,嵌入物成分与分油衬套材料基本一致。

图4 涨圈外表面磨损部位表面组织和心部组织

2.1.3 硬度检查

对1、2号机涨圈成分进行化学定量分析、能谱分析,对分油衬套硬度和氮化层脆性、涨圈硬度进行检测,均符合相关要求。

2.2 原因分析

根据理化分析结果以及涨圈封严结构原理,列出分油衬套内孔异常磨损所有可能原因,并逐一排查。

2.2.1 材质缺陷

若涨圈、分油衬套材质不合格,含有夹杂物,可引起分油衬套磨损[5]。而理化分析结果表明,涨圈、分油衬套材材质及冶金质量符合相关技术条件要求,因此可排除该因素。

2.2.2 热处理缺陷

若因热处理的原因导致涨圈硬度不合格,则涨圈不耐磨,也会引起分油衬套磨损[6-7]。涨圈理化分析结果表明,涨圈硬度满足要求,且同批次涨圈安装在其他发动机上未出现类似故障,因此排除该原因。

若因热处理的原因导致分油衬套氮化层深度、硬度不合格,则分油衬套本身易被磨损。而经衬套理化分析,结果表明氮化层深度及硬度符合要求。

2.2.3 加工质量缺陷

若涨圈弹力值不合格,工作过程中不能紧贴分油衬套内表面,易发生周向转动,引起分油衬套磨损[8]。但经复测涨圈弹力值,均在设计范围内。

若涨圈尺寸不合格,工作过程中发生异常转动,也可引起分油衬套磨损。经复查故障发动机涨圈加工质量记录和部分涨圈的尺寸,均无异常且满足设计要求。

若桨轴外分油衬套涨圈槽存在锐边,易刮伤涨圈端面并引起涨圈发生周向转动。经现场检查故障发动机桨轴外分油衬套涨圈槽加工情况,未发现锐边、毛刺等,排除该原因。

若分油衬套内孔粗糙度偏大,内孔局部存在细小高点,在发动机工作过程中,分油衬套与涨圈存在着相对运动,细小高点易被磨损后会镶嵌到涨圈的外表面,最终磨损分油衬套。通过2号发动机使用400目油石补充珩磨后,粗糙度降低到Ra0.1 μm,但试车分解验证后仍出现异常磨损故障,因此这也不是异常磨损的原因。

若分油衬套内孔加工珩磨纹路不清晰或纹路较浅,会影响衬套表面储油、持油能力,不易使滑油在摩擦面形成动压油膜,致使润滑条件下降,出现干摩擦[9]。摩擦产生的细小颗粒会镶嵌到涨圈的外表面,形成硬质凸点,在工作过程中,硬质点会加剧对分油衬套内表面的磨损,而磨损物进一步镶嵌到涨圈外表面,导致分油衬套内表面的磨损不断加剧。根据发动机分解检查情况,该发动机减速机匣分油衬套前端内表面珩磨加工纹路不清晰,后续2号机用400目油石珩磨后其交叉纹路较浅(见图5)。因此该因素不能排除。

图5 400目和320目油石加工后分油衬套

2.2.4 装配质量缺陷

若涨圈装配时开口存在锐边,工作时锐边会将分油衬套氮化层刮伤,造成涨圈外表面和分油衬套磨损。检查故障发动机涨圈切口,切口端面棱边及棱角均符合要求。

若涨圈对象件分油衬套和桨轴外分油衬套有偏斜,带动涨圈发生偏转,工作时会产生异常磨损。通过复查故障件及相关零件制造符合性,未见异常。分解后复测对象件分油衬套内孔圆柱度、同轴度和桨轴外分油衬套端面跳动、平行度,均符合设计要求,排除该因素。

2.2.5 工作条件异常

滑油压差波动大,可造成涨圈在分油衬套内异常往复运动。通过复查故障发动机试车记录,其滑油压力、油路压力均正常,排除该因素。

3 问题解决

3.1 故障定位

3.2 机理分析

涨圈工作原理如图6所示,分油衬套内涨圈工作时,前后压差ΔP将涨圈压在桨轴外分油衬套涨圈槽侧面,产生摩擦力矩M1;同时涨圈弹力和涨圈内表面的滑油压力使涨圈外表面压紧在分油衬套上,产生摩擦力矩M2。当M1>M2时,涨圈会随桨轴外分油衬套转动。桨轴外分油衬套上依次装有多道涨圈,其中2#、3#涨圈用于隔开减速器润滑油路与定距油路,在发动机试车时,定距油路滑油压力会在0.1~3.8 MPa之间不断变动,使得第2#、3#涨圈前后压差ΔP变化比其他封严涨圈大,即间断地增大了摩擦力矩M1,使2#、3#涨圈较其他涨圈更容易发生转动,加之珩磨不良导致的减速机匣分油衬套内表面布油能力差,致使故障发动机减速机匣分油衬套内孔在2#、3#涨圈工作接触处出现磨损。

图6 涨圈工作原理图

3.3 解决验证

使用320目油石对减速机匣分油衬套进行返修,返修后分油衬套内孔表面珩磨纹路清晰,重新进行试车验证,减速机匣分油衬套均未发生磨损,问题得到解决。

4 结语

影响航空发动机等高精密设备环形滑动摩擦面磨损的因素很多,在以往的故障原因追朔时,易将故障归因于零件尺寸超差、运行条件不稳定、运动表面粗糙度不合格等[10]。珩磨工艺作为去除零件加工余量,提高零件尺寸精度和表面粗糙度的有效加工方法,大量应用于零件表面加工。在使用珩磨对环形滑动摩擦面进行加工时,应注意检查珩磨工艺的有效性,以防止摩擦面磨损故障发生,提高设备运行可靠性。