基于Simufact的自冲铆接试验与仿真平台设计*

2021-07-12杜爱民易纪伟陈垚伊孟宪明

杜爱民,易纪伟,陈垚伊,孟宪明,吴 昊

(1.同济大学 汽车学院,上海 201804;2.中国汽车技术研究中心有限公司,天津 300300)

铝合金作为主要的轻金属被广泛运用于车身轻量化、底盘轻量化、发动机轻量化以及热交换系统轻量化中。传统的焊接工艺由于铝合金金属氧化物的熔点较高无法对铝合金进行有效的连接,而自冲铆接技术(Self-Piercing Riveting,SPR)作为一种冷连接弥补了这一缺陷。对SPR工艺的仿真研究可以缩短工艺研发时间,提高工艺研发效率,是开发SPR工艺的必要基础[1]。

SPR仿真研究是利用有限元法,对各种自冲铆接的板材、铆钉和凹模等零部件在各种工艺条件下进行计算机模拟分析力-行程曲线和失效形式等。有限元建模一般主要有3步:模型建立、边界条件的确定、有限元计算流程分析和模拟计算结果[2]。2007年,万淑敏[3]提出了35钢表面热处理和6063铝的本构方程。同年,岁波[4]建立了弹塑性的SPR有限元模型。2011年,严柯科等[5]对两层5052铝的单搭模型建立了Ls-Dyna的二维仿真,得到了应力-应变云图和时间-载荷曲线。2015年,刘福龙等[6]对5052铝和SPCC钢的异种金属铆接建立了Ls-Dyna三维模型,将拉伸曲线简化为双限行力学模型,测试了自冲铆连接材料的工程应力-应变特性。

本文以三层板自冲铆接为研究对象搭建了SPR的试验平台,基于Simufact软件搭建了仿真平台,并基于试验数据验证了仿真平台的有效性。

1 SPR工艺试验平台设计

1.1 SPR工艺参数

1.1.1 板料工艺参数

汽车制造中5系铝合金和6系铝合金的应用最为广泛,本次试验选取1.6 mm的6000、2.2 mm的6063-T6和2.2 mm的6082-T6等3种厚度和牌号的铝合金作为研究对象。为了使研究更具可靠性,选取1.6 mm的6000、2.2 mm的6063-T6和2.2 mm的6082-T6铝合金材料进行拉伸试验,获取其力学性能参数。根据GB/T 228.1—2010进行金属材料拉伸试验[7],在CMT5205电子万能试验机上进行单向拉伸试验,试验速度为1 mm/min,引伸计标距为50 mm。3种板材的拉伸样件尺寸均如图1所示,实物图如图2所示。

图1 拉伸样件尺寸示意图

图2 6061材料的拉伸试件

3种材料的拉伸试验结果曲线如图3所示。根据曲线可以得出3种材料的力学性能参数(见表1)。弹性模量是指材料的弹性阶段(见图3中ae段)应力和应变的比例系数;屈服强度是指材料发生屈服现象时的屈服极限,可用图3中e点的应力代表;抗拉强度是指材料发生断裂时的应力极限,即图3中b点的应力强度;延伸率是指试样拉伸断裂后的长度与初始长度的比值[8]。

图3 6000、6063-T6和6082-T6的拉伸应力-应变曲线

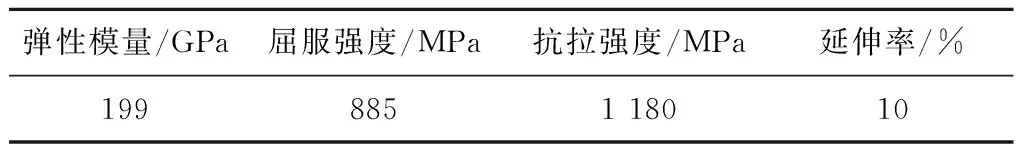

表1 板材的力学性能参数

1.1.2 铆钉工艺参数

铆钉的力学参数包括铆钉的强度、硬度。铆钉的材质、硬度与板料的材质、硬度一定要有良好的匹配。铆钉过软会使自身镦粗,使自冲铆接未实现自冲而失效;铆钉过硬会因塑性不够而无法进行尾部张开变形,使铆钉变形时自身产生裂纹,或者刺穿下层板料。通常情况下,铆钉的材料选择高强度合金钢以保证有足够的强度刺穿板料。铆钉的表面热处理主要是为了防止铆接后锈蚀。本次试验选择直径为8 mm的铆钉,其几何参数如图4所示,力学性能参数见表2。

图4 8 mm铆钉实测几何参数

表2 M8铆钉几何参数与力学性能参数表

1.2 铆接设备

自冲铆接夹具的主要原则是结构简单、操作性好,能够很好地达到自冲的效果。因此,本文根据铆钉的工艺参数选用了适用于铆钉直径为5.3 mm的冲头,冲头的结构示意图如图5所示。

图5 冲头的结构示意图

铆接的过程可以分为压紧、刺穿、扩张和铆接完成等4个阶段。由于压紧和刺穿需要2个独立的动力源,而试验机只能提供一个动力源,因此夹具的设计中采用了弹簧机构以提供预紧力,防止铆接过程中板材的变形。夹具的设计采用简单、实用的设计准则[9-11]。本试验最终铆接夹具的结构简图如图6所示。

图6 自冲铆接夹具的结构简图

下压装置通过连杆与CMT5205电子万能试验机动平台固定连接,支撑装置通过支座固定在试验机静平台上。铆接设备的安装如图7所示。

图7 铆接设备的安装

1.3 试验步骤

为了确保铆接试验的顺利进行,在铆接试验开始前,应遵循以下的操作步骤。

1)铆接夹具与试验机的正确安装方法为:首先固定下压装置与动平台,其次手动操作手柄,调整下压装置完成下压装置与支撑装置的配合。

2)通过操作手柄,在保证下压装置与支撑装置配合的状态下,控制动平台的上下运动,上下运动的量程要包括整个铆接过程的运动量程。微调征程装置直至力传感器的数值在动平台运动过程中稳定,其值的浮动范围在±2 N,即可认为力传感器数值稳定。最后将下压装置与静平台固定连接。

3)铆接试验开始前对同样的板材进行不少于20次的重复铆接试验,目测铆钉头高度和铆接纽扣形状均正常且铆接过程中的力-位移曲线的一致性良好,则调试完成,开始试验。如果不满足要求,则重新检查夹具的安装,并重复上述3个步骤,直至满足要求再开始铆接试验。本次试验设定铆接速度为20 mm/s。

2 SPR仿真平台设计

Simufact软件主要用于材料加工及热处理工艺仿真优化,主要功能包含板材的冲压、液压、热成型以及材料在加工过程中模具的受力、微观组织的仿真。Simufact所用求解器同时吸纳了瞬态动力学求解器MSC.Dytran和非线性有限元求解器MSC.Marc的优点,所用的建模方法为有限元法(Finite Element Analysis,FEA)和有限体积法(Finite Volume Method,FVM)两种,这两种方法有效率高、稳定性强的优点[12]。

2.1 模型建立

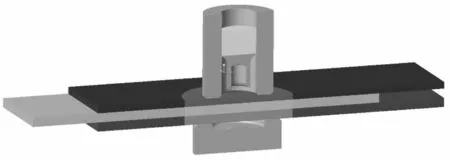

导入在Creo中画好的铆接几何模型(见图8)。

图8 三维几何模型

由于工程应力-应变曲线中的应力计算方式是按照材料未发生缩颈时的截面积计算,而在图3的b点之后,材料由塑性变形转变为局部塑性变形,发生了缩颈现象,所以材料塑性变形时的力学特征不能由工程应力-应变曲线反应[13-14]。拉伸试验的结果进行运算可以确定真实应力-应变曲线,其能够反应材料塑性变形时的真实力学特征。由于大多数金属材料在发生塑性变形时都有加工硬化现象,所以其真实应力-应变曲线不是简单的函数关系[15]。为了便于计算,一般将试验所得的真实应力-应变曲线用抛物线函数来表示:

S=Bεn

(1)

式中,S为流动应力;ε为流动应变;B是与材料有关的参数;n为加工硬化指数。由于理论曲线和实际曲线的缩颈临界点必须一致,且2条曲线在缩颈临界点的斜率必须相等,可以得出:

(2)

式中,Sb、εb为实际试验中缩颈临界点真实应力值和真实应变值,即:

Sb=σb(1+δb)

(3)

εb=ln(1+δb)

(4)

式中,σb为材料的抗拉强度;δb为材料的伸长率。只要通过试验求得这两个值,就能得到材料的真实应力-应变曲线。

选择Simufact材料库中的6000、6063-T6、6082-T6模型,并根据图3试验结果和真实应力-应变的公式修改各材料的力学参数。

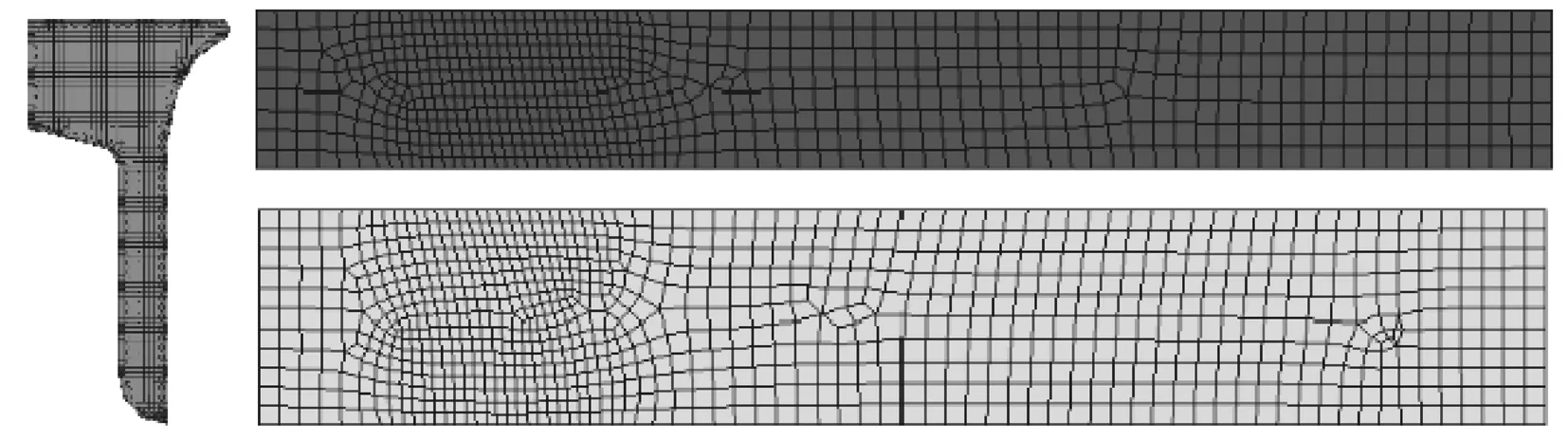

2.2 网格划分

铆钉的网格划分选择Quadtree网格,并设定网格的大小为0.1。由于在铆钉内部不会经历较大的变形,而铆钉的边缘将会与板料接触并有较大变形,因此需要细化边缘网格,细化等级为1,将会在铆钉表面区域生成0.05大小的网格。

板料的网格划分选择Advancing Front Quad网格,设定网格的大小为0.2。板料与铆钉接触的区域也需要进行细化,细化等级为1,细化的网格大小为0.1。铆钉和板料的网格如图9所示。

图9 铆钉与板料网格

由于上层和中层板料在发生塑性变形之后会断裂,所以需要添加网格的断裂准则和重划分网格。板料的断裂准则为塑性应变>0.4,重划分准则为网格大小<0.05。

2.3 约束设置

定义冲头压力的运行速度为20 mm/s。压边圈受到液压设备向下的压力,但不会随同铆钉一起向下移动,而是在弹簧向上的作用力下保持平衡,所以需要赋予压边圈一个弹簧力。位移的方向和大小需要考虑与冲头的关系,一旦压边圈接触到上层板,压边圈就会朝+z方向移动,所以方向选择+z。位移描述了压边圈的初始位置与其允许的端部位置之间的距离,为了避免压边圈向下移动,设置冲头底部与压边圈底部的位移差为10 mm,设定弹簧的刚度为500 N/mm,初始弹簧力为2.5 kN。最终的弹簧设置如图10所示。

图10 弹簧设置界面

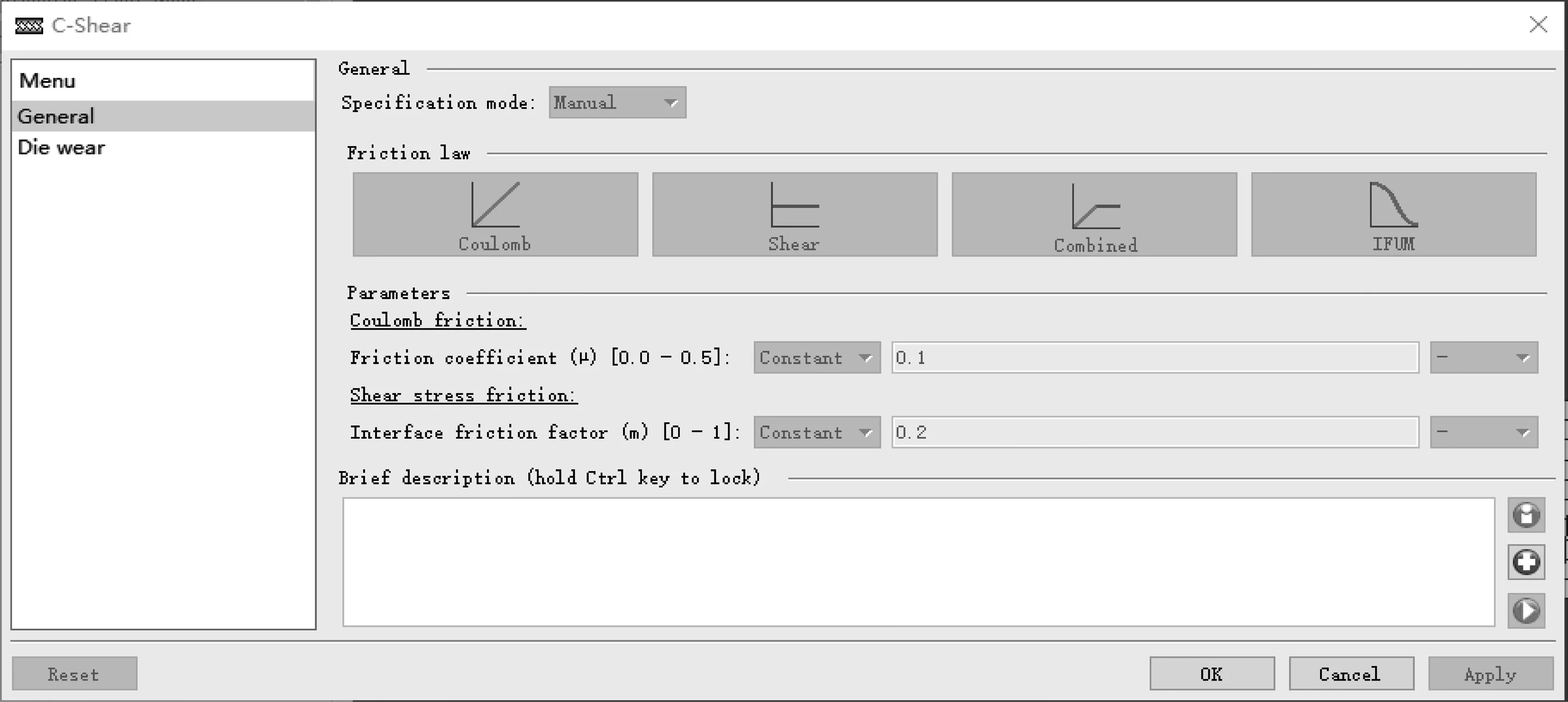

2.4 摩擦与接触设置

2.4.1 定义摩擦力

摩擦力设置界面如图11所示,选择混合摩擦力模型,设置库仑摩擦因数为0.1,塑性剪切应力摩擦因数为0.2。

图11 摩擦力设置界面

2.4.2 定义接触

Simufact自冲铆接模块会自动识别并定义各零件间的接触,不用再手动设置。接触设置界面如图12所示,值得注意的是,各层板料和板料支撑板之间的接触关系为Glue胶接,其余接触均为Contact弹性接触。

图12 接触设置界面

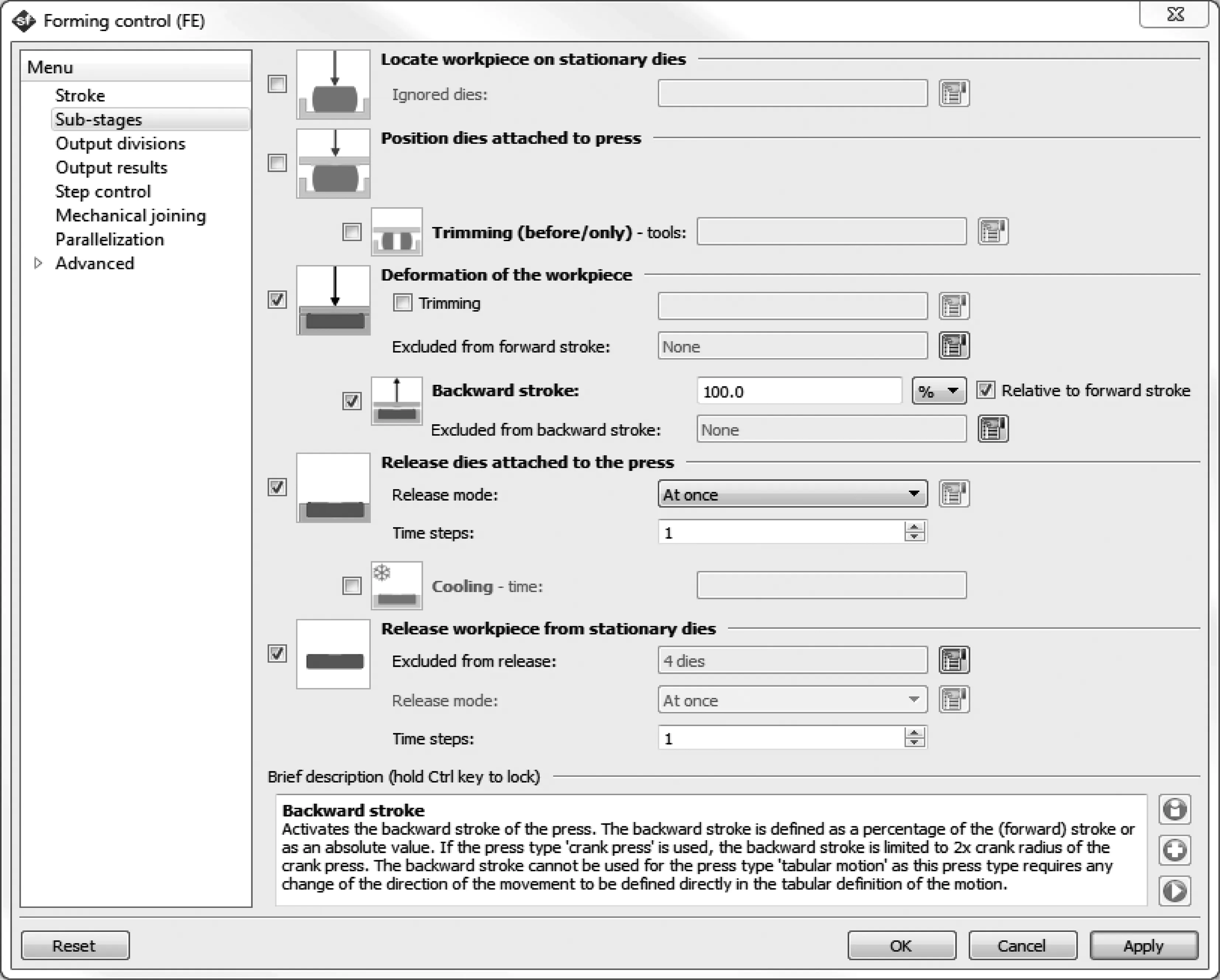

2.5 控制参数设置及运行

由于铆钉头部到上层板上边缘的距离为10 mm,故设定冲头的位移为10 mm,选择图13所示的工件成形、后退冲头、释放模具压力和释放工件压力4个工艺步骤。完成所有配置后点击运行,开始计算。

图13 SPR过程工艺步骤设置界面

3 试验结果分析与仿真平台验证

通过控制铆钉位移,得到铆接阶段不同的铆接头,并用线切割技术对铆接头沿过中心线的截面剖切,得到SPR工艺过程的力-位移曲线及铆接头截面如图14所示,从图14中可以清晰地看出SPR过程的压紧、刺穿、扩张和铆接完成阶段。

图14 试验过程关键点剖面

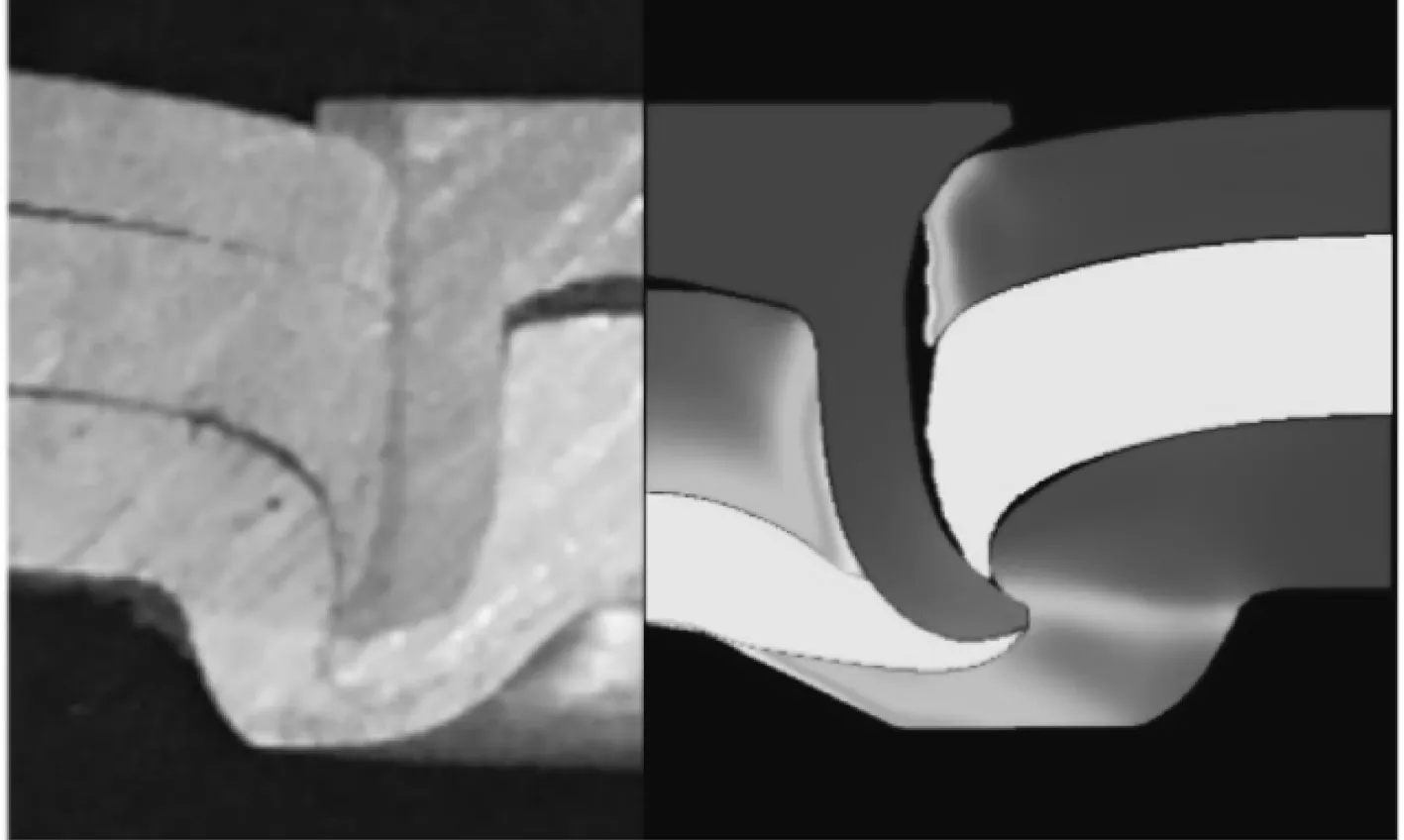

图15所示为试验结果和仿真结果剖面对比图,仿真结果和试验结果的铆钉头部、铆钉腿部变形形状、板料断裂情况都较为相似。图16所示为试验过程与仿真过程的铆接力曲线对比图,两曲线的趋势和数值都较为接近,且接头剖面特征点误差参数较小,可认为仿真具有有效性。

图15 试验仿真结果剖面对比图

图16 试验仿真过程铆接位移-力曲线

接头特征参数示意图如图17所示,目前普遍使用多种特征参数来量化接头的铆合情况。

图17 接头特征参数示意图

使用图17所示的剖面特征量来对比试验结果和仿真结果接头质量,试验结果和仿真结果剖面特征参数见表3。

表3 剖面特征点参数

各特征参数的误差都在10%以内,属于合理范围,因此,可以认为本次仿真平台的搭建是有效的。

4 结语

以1.6 mm厚度的6000铝合金、2.2 mm厚度的6063-T6铝合金和2.2 mm厚度的6082-T6铝合金为模型搭建了SPR工艺的试验平台,并完成了上述模型的SPR工艺过程,最后利用线切割技术切割铆接接头的剖面,获得SPR工艺过程不同阶段的剖面图。

由于SPR试验平台获得接头剖面过程较为繁琐,难以观察接头剖面特征,所以搭建SPR仿真平台并在仿真平台有效的基础上完成更加深入的研究。仿真平台基于Simufact软件,在SPR工艺结束时会自动测量接头的剖面特征参数。通过使用与试验平台相同的模型和设置相同的工艺参数,完成了1.6 mm厚度的6000铝合金、2.2 mm厚度的6063-T6铝合金和2.2 mm厚度的6082-T6铝合金的SPR工艺过程。通过对比试验平台和仿真平台获得的铆接接头,发现仿真结果剖面形态与实际剖面形态较为相似,水平自锁量、垂直自锁量、最小底部厚度、铆钉张开度和铆接力的误差分别为6.6%、4.2%、5.6%、4.0%和6.4%,验证了SPR仿真平台的有效性。