车轴表面滚压工艺技术研究*

2021-07-12吴庆堂王泽震应宇翔段学俊

吴 焕,王 强,吴庆堂,修 冬,李 珊,王泽震,应宇翔,段学俊,魏 巍,郭 波

(长春设备工艺研究所,吉林 长春 130012)

车轴是轨道车辆行走部分的核心元件,是轨道车辆承载重量和安全运行的关键零件。轨道车辆运行过程中,车轴长时间在大载荷、滑动摩擦条件下工作,车轴表面极易产生疲劳裂纹,导致车轴疲劳失效。因此,提高车轴表面性能,增加抗疲劳强度,进而延长其使用寿命则尤为重要。

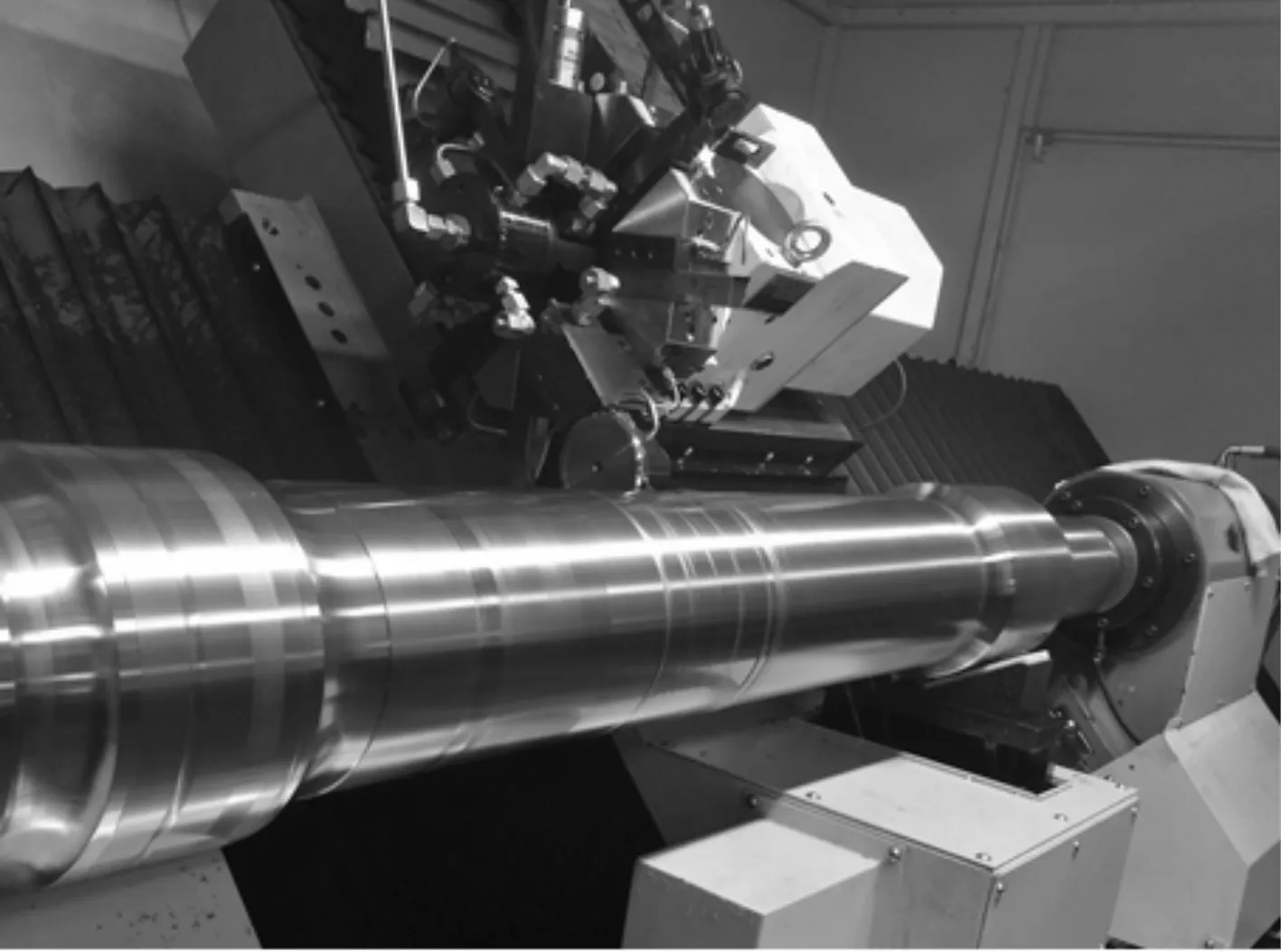

车轴表面经过传统车削、磨削等加工后会在车轴表面产生残余拉应力,降低车轴抗疲劳和耐腐蚀性[1],为了改善车轴表面应力状态,降低表面粗糙度,提高硬度,需对车轴表面进行滚压强化。吴超等[2]通过对动车组EA4T车轴的滚压试验,探讨滚压力、进给速度和主轴转速对车轴表面质量的影响规律,试验结果表明,在车轴滚压时,应当在一定范围内增大滚压力和主轴转速,且进给速度不宜过大。于鑫等[3]通过对EA4T车轴进行滚压加工,使其表面粗糙度降低,残余拉应力变为压应力,表面硬度提升。周航等[4]综述了表面强化技术的强化机理和各种工艺方法。有研究表明,车轴经滚压强化处理后,其表面硬度提升约27%,表面粗糙度由精磨的0.8下降至0.2,使得车轴的疲劳极限提高约1.5倍[5-6]。张树礼等[7]阐述了用滚压曲轴主轴颈和连杆颈圆角的方法,来提高曲轴抗疲劳强度和使用寿命,并进行了结构设计。研究表明,滚压工艺较其他处理方式具有较深的残余应力层和较低的粗糙度,可有效降低工件表面的疲劳破坏,通过工件的滚压有限元数值分析验证了滚压力、滚压速度等参数对残余应力和粗糙度的影响[8-10]。本文以高铁某轴型为例,根据车轴的结构尺寸、精度及刀具特性确定工艺参数,进行滚压试验,车轴圆弧段与圆弧段、圆弧段与直线段连接处滚压有重合区域,采用渐变式搭接方式处理大角度圆弧段滚压;针对进给量、滚压力、主轴转速、进给速度等关键工艺参数,分别进行了滚压球抛光滚压(见图1)和滚压轮强力滚压试验(见图2),对试验结果进行分析研究。

图1 滚压球抛光滚压工艺试验

图2 滚压轮滚压工艺试验

1 圆弧段滚压试验分析

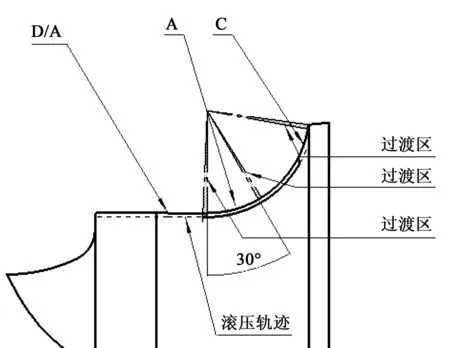

车轴圆弧段滚压采用滚压球进行抛光滚压,滚压刀具采用ecoroll公司±60°的滚压球刀具,使用φ13 mm滚压球滚压时,适合30°~90°和90°~150°的圆弧段滚压,见图3中C区域,使用φ6 mm滚压球滚压时负责-30°~30°的圆弧段滚压,见图3中A区域。滚压过程由于换刀接刀,在交叉过渡区路径和压力控制不好时,极易形成凸起现象产生接刀痕(见图4),出现色差,表面粗糙度无法达到Ra0.4 μm的要求,圆弧形状精度超出允差,所以需要对交叉过渡区的路径、滚压力进行优化。

图3 φ13 mm与φ6 mm滚压球进行圆弧滚压示意图

图4 圆弧段滚压过程中产生的接刀痕

1.1 主轴转速对表面质量的影响

根据滚压路线进行抛光滚压试验,分析主轴转速对圆弧段表面粗糙度、表面硬度的影响。保持滚压压力为200 bar,圆弧段初始硬度为205 HBW,试验结果如图5和图6所示。随着主轴转速的提升,表面粗糙度值逐渐增大,影响较大,对车轴表面硬度影响比较小。

图5 主轴转速对表面粗糙度的影响

图6 主轴转速对表面硬度的影响

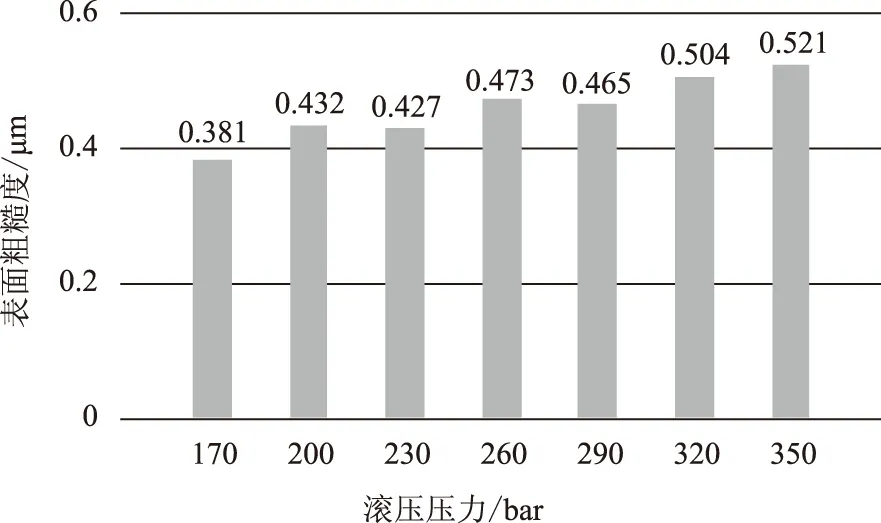

1.2 滚压压力对表面质量的影响

对抛光滚压进行试验验证,分析滚压压力对表面质量的影响。保持主轴转速270 r/min、进给速度0.2 mm/r,圆弧段初始硬度为209 HBW,试验结果如图7和图8所示,随着滚压压力的变大,圆弧段表面粗糙度变化不明显,表面硬度显著提升。

图7 滚压压力对表面粗糙度的影响

图8 滚压压力对表面硬度的影响

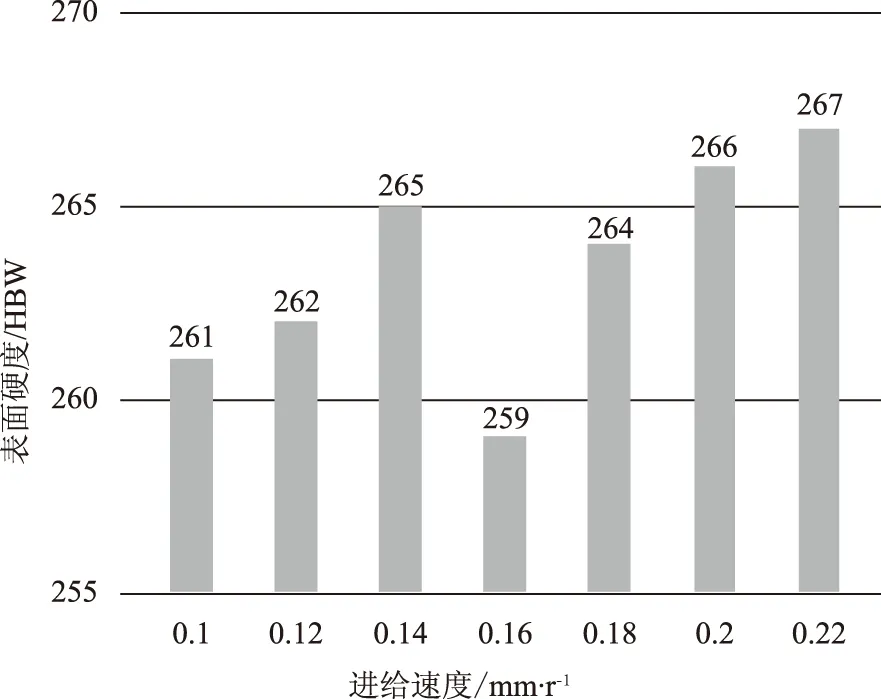

1.3 进给速度对表面质量的影响

对抛光滚压进行试验验证,分析进给速度对表面质量的影响。保持主轴转速270 r/min、进给速度0.2 mm/r,圆弧段初始硬度为209 HBW,试验结果如图9和图10所示,随着进给速度的增加,表面粗糙度显著变大,车轴表面硬度变化不明显。

图9 进给速度对表面粗糙度的影响

图10 进给速度对表面硬度的影响

综上所述,根据车轴表面质量要求,进行滚压球抛光滚压工艺参数匹配,主轴转速选择270 r/min,滚压压力在200 bar以上,选择进给速度范围为0.1~0.2 mm/r,满足硬度提升20%的要求。液压球抛光滚压圆弧试验效果图如图11所示,经抛光滚压后,车轴表面粗糙度为Ra0.152 μm,硬度为270 HBW。

图11 液压球抛光滚压圆弧试验效果图

2 直线段滚压试验分析

采用机械滚压轮进行直线段强力数控滚压工艺试验(见图12)。

图12 机械轮车轴强力滚压工艺试验

主轴转速和进给速度对表面质量的影响与圆弧段近似,直线段只分析滚压轮吃刀量对表面质量的影响。

保持主轴转速为270 r/min,进给速度为0.1 mm/r,初始硬度为230 HBW,试验结果如图13和图14所示,吃刀量对车轴表面粗糙度影响不显著,对车轴表面硬度影响较大,当吃刀量<0.3 mm时,表面硬度随着吃刀量的增大而增大,当吃刀量>0.3 mm时,表面硬度变化不明显。

图14 吃刀量对表面硬度的影响

综上所述,根据车轴表面质量要求,进行机械滚压轮直线段强力数控滚压工艺参数匹配,主轴转速选择270 r/min,吃刀量0.3~0.5 mm,进给速度0.1 mm/r,满足硬度提升20%的要求。机械轮强力滚压直线段试验效果图如图15所示,表面粗糙度为Ra0.269 μm,最佳硬度为279 HBW,硬度提升21.3%。

图15 机械轮强力滚压直线段试验效果图

3 结语

1)圆弧段滚压时:主轴转速选择270 r/min,滚压压力在200 bar以上,选择进给速度范围为0.1~0.2 mm/r。

2)直线段滚压时:主轴转速选择270 r/min,吃刀量0.3~0.5 mm,进给速度0.1 mm/r。

经过滚压后的车轴表面质量满足了技术指标要求,圆弧段表面粗糙度优于Ra0.152 μm,直线段表面粗糙度优于0.269 μm,硬度提升20%~30%,车轴表层硬度达到279 HBW。