飞行器极性测试六自由度并联平台设计与应用

2021-07-10鞠新星胜永民李明章

鞠新星,胜永民,李明章,高 祥

(航空工业洪都,江西 南昌,330024)

0 引言

飞行器极性测试是科研阶段飞行器的一项重要测试项目,其目的在于验证飞行器舵机及舵面装配的正确性,以及飞行器控制系统各部件在任务计算机控制下的协同工作能力。

飞行器极性测试方法主要有两种,第一种为“数学测试法”,测试设备向飞行器发送极性测试命令,飞行器收到后自主生成控制命令,控制各舵机按既定顺序、方向和角度进行运动,测试设备采集舵机角度反馈值,实现舵机极性测试;第二种为“物理测试法”,即测试设备向飞行器发送极性测试命令,飞行器收到后进入制导率闭环测试程序,此时测试人员采用各种方法将机体按三轴坐标系进行逐向摆动,同时观察舵机偏转方向是否与既定方向相同,测试设备采集舵机反馈值进行数字、物理双重校验,最终判定极性正确性。

物理测试法相比数学测试法更为完善和真实,但必须具备相应的运动支撑设备。较为常见的设备有三轴转台及测试支撑车,三轴转台常用于机载成件级装前测试仿真验证环节,受重量、体积和外部电缆影响,整机总装后再架设到三轴转台中具有诸多困难;测试支撑车相对更灵活,但承重能力和运动角度一般都较小,不具备通用性。

本文针对飞行器装后极性测试需求,设计并实现了一种六自由度运动模拟平台,实现对飞行器装后极性测试时机体角运动、线运动的模拟,其不仅具有三轴转台的运动自由性,还具有测试支撑车的灵活性,是极性测试的理想平台。

1 六自由度并联台研究背景与目的

20世纪60年代,并联式六自由度运动平台发展历史上出现了最具代表性的人物——英国科学家Stewart,他于1965年提出了一套并联式六连杆空间运动机构,之后不久该机构被成功应用到飞行器模拟中,成为飞行模拟器的标准机构并被命名为“Stewart平台”[1-3],如图1所示。

图1 Stewart平台原始模型

Stewart平台是一种空间六自由度机器人,可实现空间6自由度运动,包括3自由度的平移和3自由度的角位移,可应用到各种姿态模拟及运动学仿真领域。

本文研究的六自由度并联台是Stewart平台在飞行器测试领域的一次探索应用和尝试,对解决大载荷大角度飞行器装后极性测试难题具有重要意义。该项研究来源于某课题项目,其要解决的基本命题为:使2000kg(含工装)重的飞行器负载在平台上自由运动,包括完成航向、俯仰、滚转三个姿态不小于±10°的角运动,角精度不超过0.08°,以及上下、左右、前后不小于±10cm的平移运动。

2 六自由度并联台设计

2.1 并联台总体设计

本项目设计的六自由度并联台,主要由控制系统和机械本体两大部分组成。控制系统主要由平台运动控制器(见图3)、伺服电机驱动器、高低压配电元器件和控制柜结构件组成。机械本体主要由动平台、静平台、定位工装组件以及连接动平台和静平台的6条UCU支链组成(见图2)。每条支链通过伺服电机带动的伸缩电动缸提供动力,利用电动缸沿直线的伸缩运动实现动平台沿x、y、z坐标轴方向的移动和绕x、y、z坐标轴的转动。

图2 机械本体部分示意图

图3 控制器部分示意图

2.2 机械本体设计

2.2.1 构型设计

1)支链构型选择

选用UCU支链作为六自由度并联台的支链基本结构,套用自由度核算公式:

式中,n为机构总构件数;g为运动副数;fi为第i个运动副的相对自由度数。选用UCU支链的六自由度并联台中n=14,g=18,=36。因此,UCU支链自由度数为:

通过自由度分析,选用UCU支链后机构具备6个自由度,可以实现3自由度的平移和3自由度的角位移运动。

2)支链布局设计

支链布局与动、静平台为类似三角形形状。

3)外形尺寸设计

静平台尺寸:以U1(固定平台)关节转动中心点构成的六边形外接圆半径Rb=1060mm;

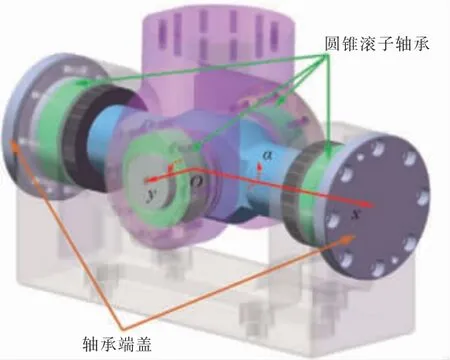

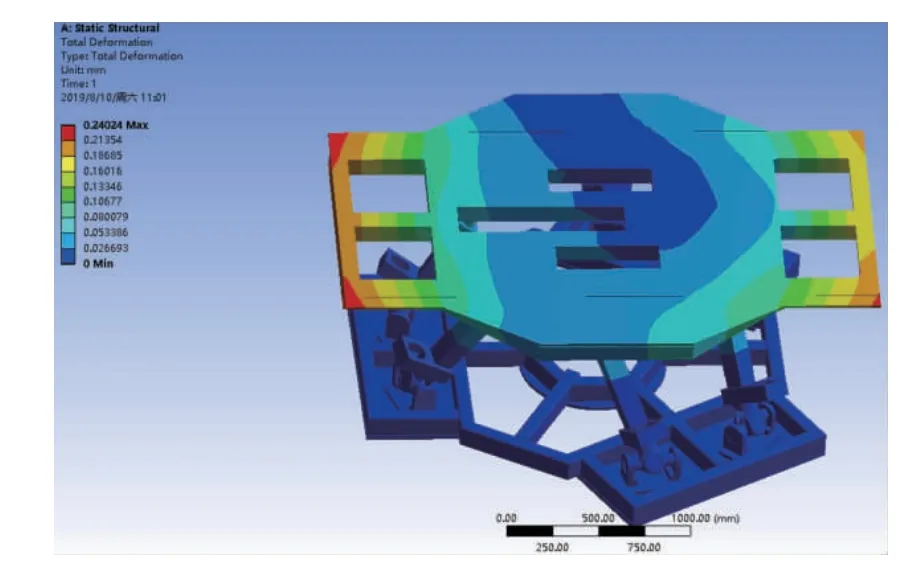

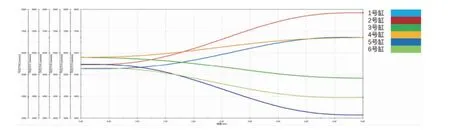

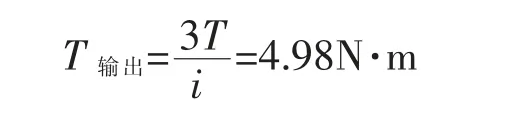

动平台尺寸:以U2(移动平台)关节转动中心点构成的六边形外接圆半径Ra=660mm 2.2.2 电动缸、伺服电机选型 根据UCU三类运动副的特点,选定伺服电动缸作为六自由度并联台的驱动副。考虑到伺服电动缸是将伺服电机与丝杠一体化设计的模块化产品,可方便地将伺服电机的旋转运动转换成直线运动,且具有高强度、高速度、高精度定位、运动平稳、低噪音、易维护等优点。伺服电动缸初步选型从以下方面进行: 1)负载选型 根据技术要求规定六自由度并联台最大负载mload=2000kg。设定动平台质量mplant=1500kg。设定平台最大运动速度为vmax=50mm/s,平台最大平移行程smax=200mm,平台运动一个周期时间设定为T=5s。设定平台依据3-4-5次多项式加速度规律运动,计算得平台最大运动加速度为αmax=25mm/s2。则平台运动中的最大负载总和为 根据机构传动设计规范,六自由度并联台支链与竖直方向的夹角应越小,传动性能越优越,该角度设计中应符合传动角的一般概念,角度β≤50°,因此,可以计算每条支链中的最大负载为 设定安全系数为2倍,则单支电动缸的最大有效负载不低于18604N 电机最高输出转速为nmotor=vmax*60/10*i=3000rpm 2)行程选型 六自由度并联台沿x、y、z向平移范围需求为±100mm。经运动学计算分析,可以初步设定电动缸行程为 3)电动缸、伺服电机选型 根据以上计算,本项目最终选择北京某公司DMB40系列电动缸、德国某公司BMH140伺服电机,主要参数如下: 2.2.3 运动副设计 六自由度并联台中最重要的部分就是UCU支链中的U运动副的结构设计,其直接影响平台的运动精度和运动范围。 如图4所示,U副采用典型的双轴承支点轴系结构。轴承选用可同时承载较大轴向力和径向力的圆锥滚子轴承。利用两端的轴承端盖可以轻松实现轴承的预紧,从而消除运动间隙。该U副可以实现绕x轴和y轴两个方向的转动。通过详细的结构设计,初步确定U副最大允许转动角度。 图4 U副结构示意图 2.2.4 静、动平台设计 静平台均匀分布6个吊环安装孔,方便设备吊装,保证设备吊装时保持平衡,下方设置三个支座,静平与固定基准平台通过螺栓连接,保证连接可靠稳定且易于拆装(见图5)。 图5 静平台示意图 动平台采用平板和框架一体焊接而成,保证强度的同时降低了重量,平台上设有的导轨固定槽和安装螺纹孔,用于安装上部定位工装等组件(见图6)。 图6 动平台示意图 2.2.5 定位工装设计 定位工装采用安装于支撑座上,动平台与两组的导轨滑块相连,通过底部伺服驱动的滚珠丝杠可以使上部的定位工装整体移动(见图7)。 图7 定位工装示意图 控制系统主要包括上位机PLC以及数据采集系统,上位机PLC选用高性能触控面板型PC+,如图3所示。采用TwinCAT 2.0自动化软件将PC转变成为PLC系统和NC/CNC轴控制系统的实时控制器。TwinCAT将软件NC与软件PLC结合在一起,形成功能强大的控制器。两个软件包之间的通讯是一种纯软件之间的通讯,其延迟时间非常短。NC功能通过经PLCopen组织认证的标准化功能块从PLC程序调用。TwinCAT、NC/NC、I/CNC中用于实现轴控制的算法考虑到了轴的动态参数:转速、加速度和加加速度。通过这种方式,轴随时可在允许的动态限值范围内运动,并且进行分析协调。有许多不同的控制算法可以降低实际应用中会出现的与理想轨迹的偏差。 采集系统由信息感知单元、设备状态信息感知单元、人机交互单元、过程可视化监控单元组成。 通过采集伺服电机编码器的值,通过位置、速度、加速度正解,即可实施获得姿态调整数据,并将姿态数据随时间变化的曲线输出,同时可将数据离散上传。 为了确保六自由度并联台结构刚度符合要求,针对关键结构件进行强度校验。结构件采用Q235作为主要材料,材料的屈服强度为235MPa,利用仿真软件校验各零件如图8所示。 图8 动平台受力变形图(受力前) 动平台连接工件表面施加20000N正压力,动平台最大变形量为0.103mm,如图9所示,动平台结构强度满足材料要求。 图9 动平台受力变形图(受力后) 根据上文受力计算,在铰链受力面施加力Flimb,铰链最大变形量为0.022mm(见图10),满足材料要求。 按照1500kg的产品重量,对平台施加力,得到零点状态时和绕x轴转10度两个状态下的平台变形图,如图11和图12所示,平台受力变形最大为0.241mm,满足材料强度要求。 图11 零点状态下,平台受力变形图 图12 绕x轴转10度,平台受力变形图 以平台从运动位置运动到绕x轴旋转10°为典型运动过程,设定运动周期,平台安装1500kg重的产品,将经过计算得出此过程的六个伺服电动缸的运动距离S作为参数,按照多项式加速度运动规律,利用仿真软件计算得出6个伺服驱动缸的推力曲线和速度曲线如下: 分析图13中数据得出,运动过程中所需单个伺服缸的最大推力Fmax=8346N,根据伺服缸的参数,已知伺服缸导程l=10mm,按公式 图13 伺服缸的推力时间曲线 求得T=16.6N·m,取安全系数为3,已知减速机速比为1:10,可计算出需要的电机输出扭矩为 小于伺服电机额定转矩7.22N·m,可满足使用条件。 分析图14中数据得出,运动过程中所需单个伺服缸的最大运动速度v_max=41.5mm/s,计算得出所需伺服电机的输出转速 图14 伺服缸的速度时间曲线 小于伺服电机的额定转度3500r/min,可满足使用条件。 平台角精度要求为Δθ≤0.08°。动平台运动副安装半径r=660mm,运动副安装平面的平面度取9级加工精度Δdplate=0.40mm,铰链的间隙和变形量Δdu=0.40mm,电动缸的绳索重复定位精度Δdg=0.02mm,则最大误差角可按下式计算:Δθmax=(Δdplate+2Δdu+Δdg)/2rπ*180=0.053° 根据以上计算结果,则Δθmax<Δθ,满足精度指标。 本文针对飞行器装后极性测试的特点,开展了六自由度并联台的应用研究,分析了传统装后极性测试方法的局限性以及六自由度并联台在极性测试中的应用优势,对六自由度并联台的结构设计、电气控制系统设计、结构强度校验分析、运动学仿真、精度分析进行了阐述,为重型飞行器负载装后极性测试辅助设施提供了设计方法。

2.3 控制系统设计

3 关键指标仿真校验

3.1 动平台强度校验

3.2 铰链强度校验

3.3 极限位姿校验

3.4 运动学仿真

3.5 角精度校验

4 结语