电站锅炉水冷壁管失效分析

2021-07-08张鸿武冯楠楠

张鸿武,冯楠楠

(1.山东电力工业锅炉压力容器检验中心有限公司,山东 济南 250003;2.济南经纬电力工程咨询有限公司,山东 济南 250021;3.国网山东省电力公司电力科学研究院,山东 济南 250003;4.国网山东省电力公司经济技术研究院,山东 济南 250021)

0 引言

20G 钢为优质碳素结构钢,具有优良的塑性、韧性及焊接性。在电站锅炉承压部件中,20G 钢管常用于水冷壁管,分布在炉膛的四周,吸收炉膛中高温火焰和烟气的辐射热量,并起到保护炉墙的作用,受热温度在1 000 ℃左右,其长期使用的最高壁温应不超过450 ℃[1-3]。

1 检验检测

某电站锅炉为SG420-540/13.7-M419 型燃煤蒸汽锅炉,于1992 年投产,截至目前已累计运行超过20 万h。2005 年对水冷壁管进行防腐喷涂处理,喷涂材料为Al丝。该炉喷燃器为双通道喷燃器。近期入炉煤含硫量在0.48%~3.71%,大部分在1.0%~2.0%之间,煤的含硫量较高。2020 年5 月该锅炉水冷壁管发生爆管泄漏。

全面分析断裂原因,对于指导事故处理工作,加强电站锅炉运行管理、提高其安全可靠性,具有重要意义[4]。该水冷壁管的设计材料为20G,设计规格为Φ60 mm×7 mm,运行压力15.2 MPa,运行温度310 ℃。

1.1 宏观检验

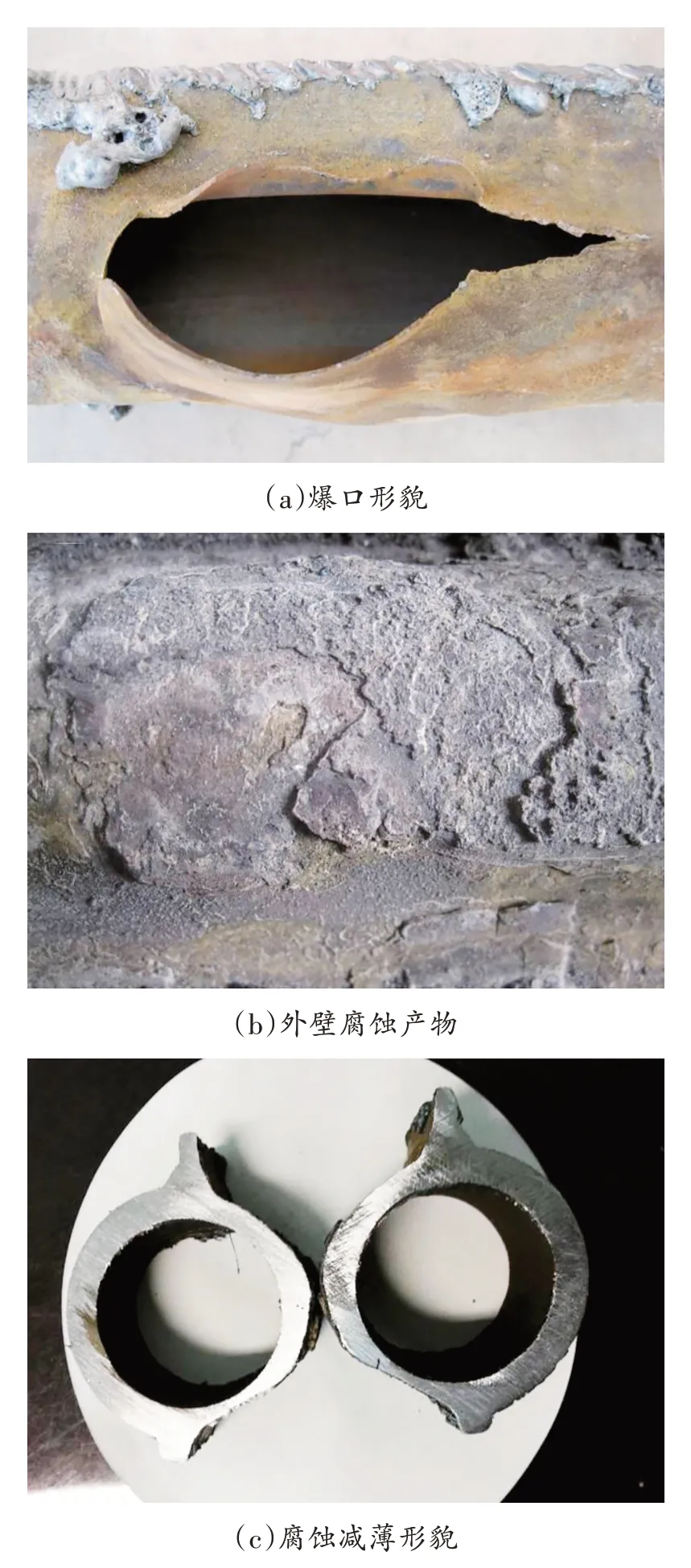

原始爆口位于前墙标高约12 m,北数第20 根管,爆口开口较大,呈喇叭状,边缘减薄明显,见图1(a),爆口处管壁较薄,表面有水冲刷的痕迹。从爆口宏观形貌上来看,为腐蚀减薄爆口。

经现场检查发现,在上下喷燃器之间以及上喷燃器以上部分区域内的水冷壁管向火侧外表面均附着了大量的黑灰色较为坚硬的物质。

爆漏管邻近管子表面附着有大量的黑灰色块状物质,主要集中在管壁向火侧中间部位,呈多层结构,最外层是不稳定的疏松焦渣,里一层是脆硬的黑褐色烧结物,厚度在1~2 mm,与内层结合较为紧密,用锉刀敲击呈片状脱落;最内层是深灰色或蓝黑色腐蚀产物,与管壁结合极为紧密,很难用锉刀敲落,见图1(b)。在管壁靠近鳍片处附着物较少,但管壁减薄量加大,最薄处约2.6 mm,存在点状的凹坑,见图1(c)。

图1 宏观形貌

1.2 金相分析

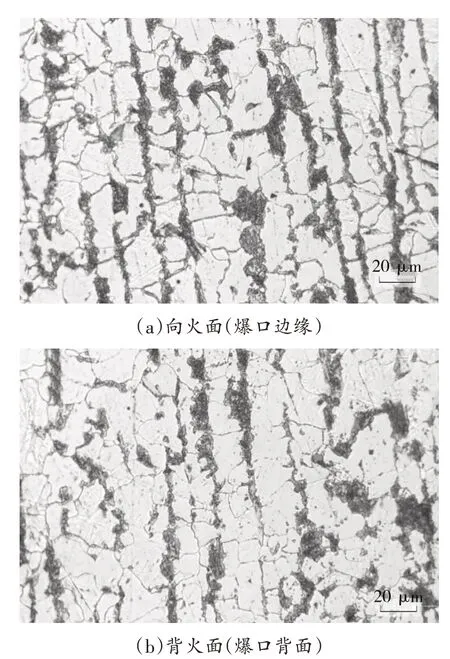

对取样管段进行金相检测,并根据标准DL/T 674—1999《火电厂用20 号钢珠光体球化评级标准》对珠光体进行球化评级[5]。检测结果如下。

管子向火面(爆口边缘)及背火面(爆口背面)的金相组织均为珠光体和铁素体。珠光体区域开始分散,其组成仍较为致密,基本保持原有形态,珠光体球化评级均为2级,如图2所示。

图2 金相组织

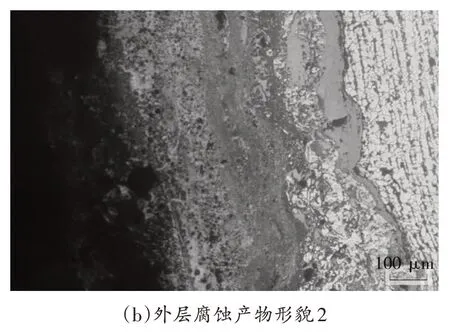

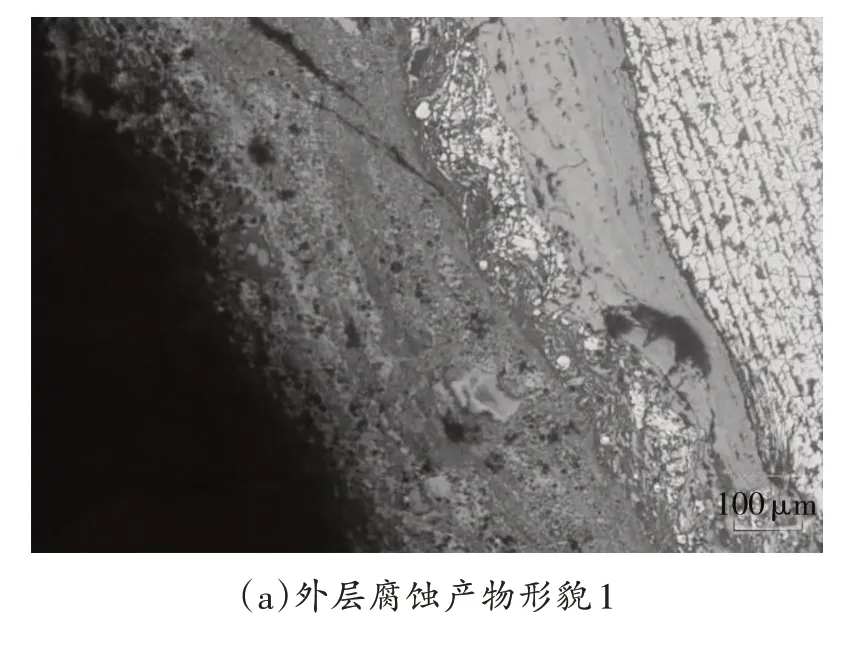

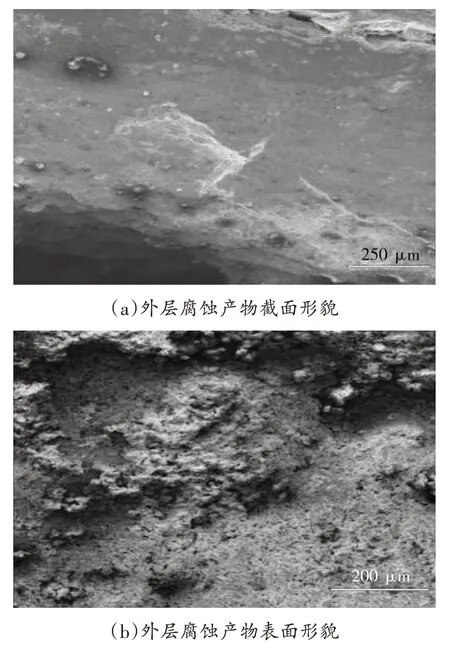

外壁腐蚀产物共分为三层,最外层较为疏松,存在较多孔洞;次外层相对最外层致密,但也存在部分孔洞;内层最为致密,与喷涂层结合紧密,如图3所示。

图3 腐蚀产物形貌

1.3 微观形貌及能谱检测

使用AMRAY1830 扫描电子显微镜,对爆口管段进行微观形貌检测,如图4 所示,从衬度上可以看出,水冷壁管外壁腐蚀产物截面共分为三层,最外层颜色最浅,较为疏松,含有较多颗粒状物质;次外层较最外层致密;内层与喷涂层结合紧密;喷涂层与基体之间存在较多孔隙和裂纹,结合不是很紧密。腐蚀产物表面存在大量的孔洞和裂纹,较为疏松脆硬。

对外层腐蚀产物的表面和截面进行能谱检测,分别如图4(b)和图5 所示。可见外层腐蚀产物的表面主要由Fe 元素、Al 元素、S 元素、Si 元素组成,S 元素含量最高。

图4 微观形貌

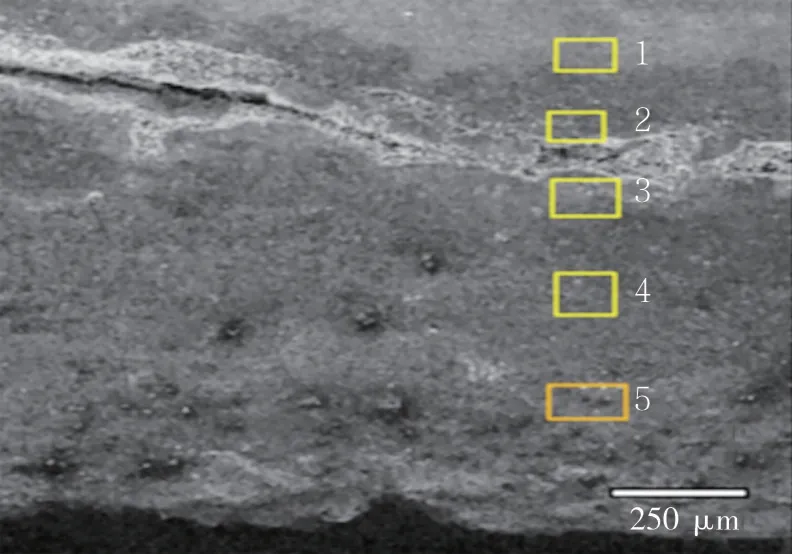

图5 外层腐蚀产物截面能谱测点

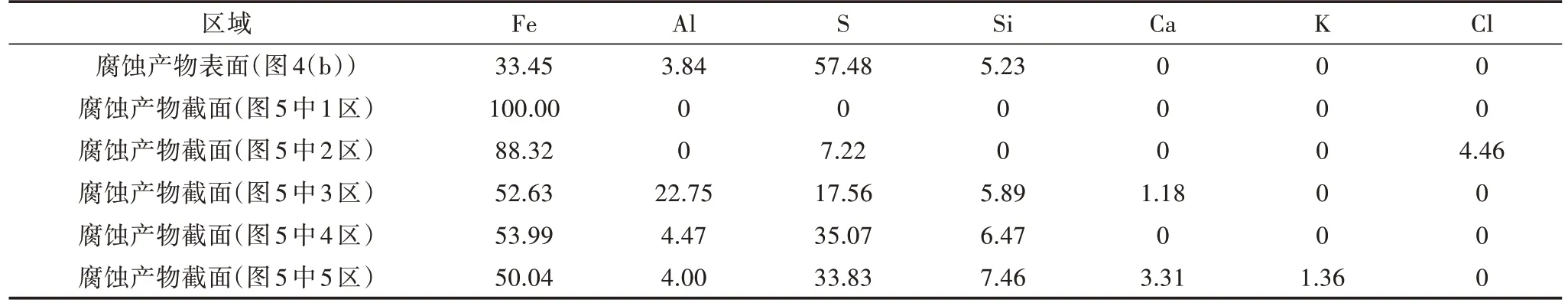

外层腐蚀产物的截面中1区全部为Fe元素,为管子基体;2区含有部分S元素和Cl元素;3区Al元素含量较高,为喷涂层与腐蚀产物混合区域;4区与5区成分基本一致,S 元素含量较高,存在少量的Ca 和K 元素,为腐蚀产物和积灰沉积区域,检测结果见表1。

表1 试样的能谱检测结果(质量分数) 单位:%

1.4 物相分析

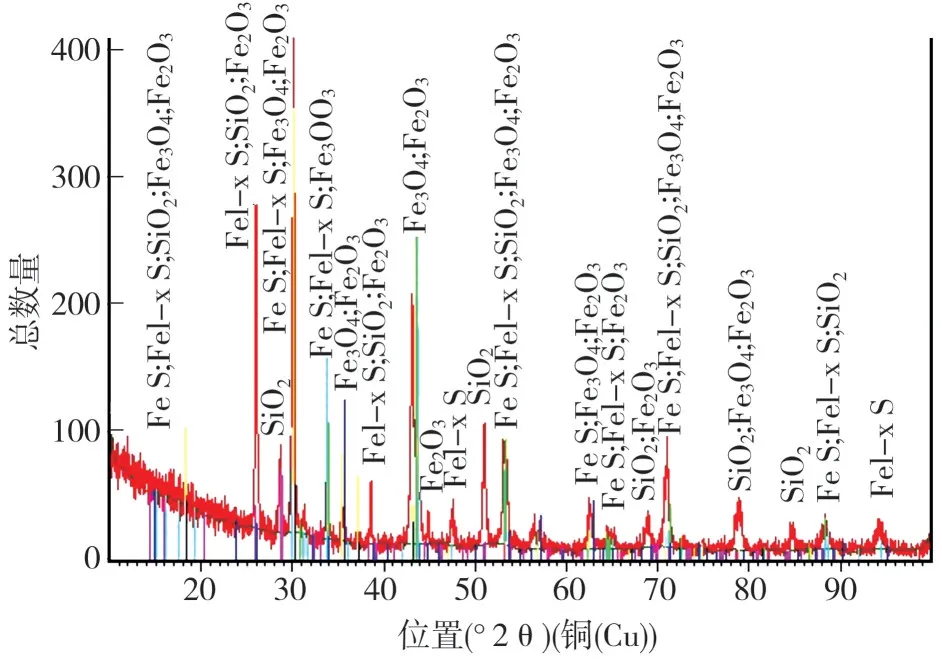

取下附着在水冷壁管外壁的腐蚀产物,研磨成粉末,使用X’Pert Pro 型X 射线衍射仪进行物相分析,检测结果如图6 所示,腐蚀产物的主要成分是FeS、Fe3O4及少量SiO2(非晶物相不能检出)。

图6 外壁腐蚀产物X射线衍射的检测结果

2 爆管原因分析

该锅炉喷燃器为双通道喷燃器,其调节机构传动装置设计不合理,在热态时会因变形而经常卡涩,叶片无法准确调节;传动机构之间的装配间隙偏大,刚性和紧固性差,叶片角度容易失去控制。这些都严重影响了喷燃器的配风性能,导致配风不合理和出口气流流场混乱,造成火焰冲刷炉墙。

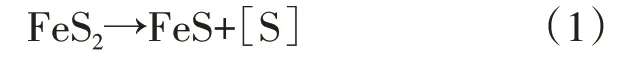

燃料煤粉中黄铁矿(FeS2)随灰粒和未燃尽煤粉一起冲到管壁上,受热分解出自由原子硫和硫化亚铁[6]:

此外,当管壁附近存在H2S 和SO2时也可能生成自由原子硫[6]:

当燃烧完全时,煤粉中的硫原子被完全氧化,与氧结合生成SO2及少量的SO3,SO2与Fe 的反应能力略强于O2,但因SO2在烟气中的浓度远低于O2,因此O2能与水冷壁管壁金属中的Fe 优先反应生成致密、连续且与管壁结合紧密的氧化膜(Fe2O3、Fe3O4、FeO)。当火焰直接冲刷炉墙时,在离心力的作用下,管壁附近含氧量减少,在水冷壁管壁附近产生还原性气体和腐蚀性气体,紧邻管壁处未完全燃烧的硫原子单独存在,在管壁温度达到350 ℃时,会发生如下反应[6-7]:

对于贫煤机组,锅炉的断面热负荷和容积热负荷都相对较大,喷燃器区域热负荷高;正常运行工况下,水冷壁管壁附近的烟气温度在1 000 ℃以上,这也为水冷壁管壁的高温硫腐蚀提供了条件[6]。水冷壁管内的介质温度只有300~400 ℃,管壁内外温差较大,换热剧烈,尽管外壁具有保护性的氧化膜,但硫原子及反应生成的硫化亚铁对金属氧化膜仍具有破坏作用,可以直接以渗透的方式穿过氧化膜,使内部硫化,同时使氧化膜疏松、开裂,甚至剥落,产生的腐蚀产物附着不牢固,会随着运行工况的变化发生脱落,如此恶性循环,使得高温腐蚀持续不断地发生[8-9]:

水冷壁管金相组织为铁素体和珠光体,珠光体球化评级为2级,组织性能正常。

腐蚀产物截面分为三层,腐蚀产物中S 元素的含量非常高,内层和次外层达到30%以上,表面为57.48%,表面腐蚀产物主要物相为FeS、Fe3O4及SiO2。结合近期入炉煤含硫量较高,喷燃器水平区域火焰冲刷炉墙,在水冷壁管向火侧表面局部形成还原气氛,在烟气温度较高的环境中,水冷壁管向火侧管壁逐渐腐蚀减薄,当管壁减薄到一定厚度时,强度无法承受管内介质的压力,而发生爆破。

3 结语

本次爆管产生的原因为硫化物型高温腐蚀。建议对喷燃器区域内出现高温腐蚀的水冷壁管向火侧管壁厚度进行测量,更换厚度低于设计厚度1/3的管子;改善燃煤质量,采用的含硫量低的燃煤;对喷燃器区域出现高温腐蚀的水冷壁管表面进行喷涂处理,减缓高温腐蚀的腐蚀速率。