超疏水绝缘涂层在直流电场下的积污特性和闪络特性研究

2021-07-08宋光辉李文静王晓明

田 双,宋光辉,李文静,王晓明,王 蝶

(1.山东电力研究院,山东 济南 250003;2.国网山东省电力公司,山东 济南 250001)

0 引言

在持续大雾、小雨等潮湿天气下,污秽的存在会使绝缘子表面绝缘强度降低,甚至形成导电通路,进而发生闪络事故[1-4]。绝缘子表面污闪主要分为表面污秽沉积、污秽润湿、干燥带的形成及局部电弧的产生、放电严重完全闪络4个阶段[5-7],减少绝缘表面污秽沉积、减轻污秽湿润度可抑制积污和受潮两个阶段,从而有效预防污闪[8-11]。

受“荷叶效应”启发,学者们研究并制备出表面黏附力很小的超疏水涂层,即接触角大于150°,滚动角小于10°的表面,具有微纳二元复合粗糙结构,当其表面张力小于水的表面张力时,水滴可以轻易滚动并带走表面的灰尘,具有良好的自清洁[12-14]。近年来,学者对超疏水的制备及性能做了很多研究[15-17],王晓明等人制备了氟硅树脂纳米复合超疏水涂层,并研究了电晕放电对其疏水性的影响,发现填料颗粒可以提高超疏水表面的耐电晕性能[18]。左志平等人制备了微纳米交联网状结构的超疏水涂层,虽然不能避免覆冰,但能够有效延缓覆冰过程,提高交流闪络电压[19]。魏远等人研究了超疏水涂层在人工雾霾环境下的积污水平与泄漏电流变化规律,认为超疏水涂层可以提高输变电设备的绝缘性能[20]。学者们对超疏水涂层的制备方法、制备工艺、防覆冰性能研究较多,但对超疏水涂层的绝缘性能研究较少,研究超疏水绝缘涂层在直流电场下的积污特性和闪络特性,具有重要意义。

设计超疏水绝缘涂层在直流电场下的人工积污试验和超声水雾润湿后的沿面闪络试验,研究了超疏水绝缘涂层的积污特性和闪络特性,为超疏水绝缘涂层在直流输电线路等电网设备中的应用提供数据支撑。

1 试验样品及试验方法

1.1 试验样品

通过采用成膜物与粒子共混的方式制备超疏水涂料,采用自流平的方式浇在8 cm×10 cm玻璃片上,放入80 ℃烘箱干燥48 h,再放入120 ℃烘箱烘干24 h 后,得到超疏水绝缘涂层。为了对比超疏水绝缘涂层与其他涂层在积污特性和闪络特性方面的差异,同时制备了RTV涂层和未涂覆涂层的玻璃样片,所有试样尺寸均为8 cm×10 cm。

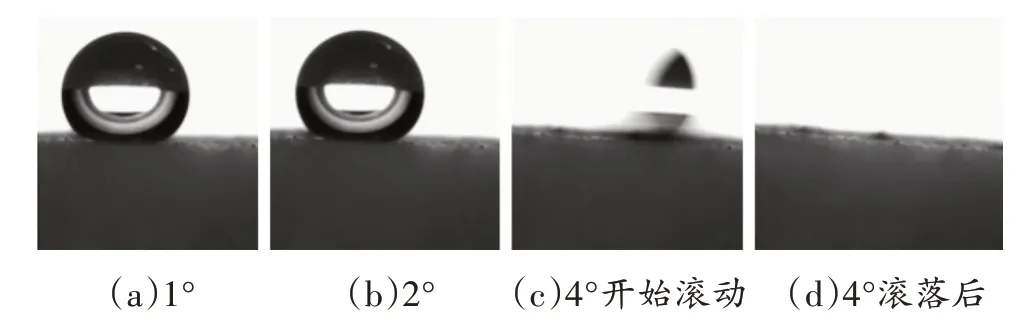

超疏水绝缘涂层的接触角在152°~156°之间,平均值为153.47°,滚动角在3°~5°之间,平均值为4°;RTV 涂层的接触角在110°~116°之间,平均值为113.41°;玻璃试样的接触角在35°~50°之间,平均值为40.45°;玻璃与RTV 涂层的滚动角均大于90°,三种试样表面的接触角如图1 所示,超疏水绝缘涂层的滚动序列图如图2所示。

图1 三种试样表面接触角

图2 超疏水绝缘涂层滚动序列图

1.2 人工积污

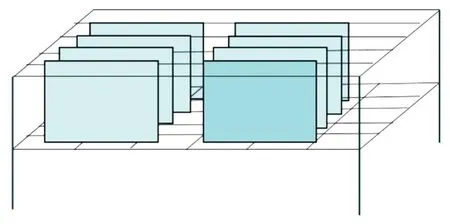

在实验室搭建人工积污试验平台,三种试样分别进行人工积污试验。试验所用的污秽为硅藻土和氯化钠的混合物,质量比为5∶1。试验所用电源为100 kV/20 kVA 变压器,负极性输出。试验时,利用空压机形成的负压将污秽携至积污箱。人工积污试样放置如图3所示。试验步骤为:

图3 人工积污试样放置示意

1)用球磨法将氯化钠、粒径2 000目的硅藻土按质量比为1:5混合均匀,并在积污前放入120°C 烘箱中烘干30 min,以除去其从空气中吸收的水分;

2)称量试样质量;

3)将试样放置于人工积污箱中,涂层与水平方向夹角为88°;

4)启动高压电源,使试样处于场强为0.7 kV/cm的电场中;

5)启动空压机输出0.45 MPa空气,形成负压,将污秽物吸至人工积污箱,呈雾状吹出,自然沉降,每次积污时,污秽物质量为12 g,每种涂层均积污5次;

6)关闭高压电源后取出试样,将试样边缘及背面污秽擦掉,称量试样质量,试样积污前后质量差即为积污量;

7)将积污5 次后的三种涂层表面的污秽物用小毛刷扫下收集,进行盐密、灰密测量,分别将污秽物溶解于300 mL 电导率为13.13 μS/cm 的去离子水中,用直读式激光盐密灰密综合测量仪测试灰密、盐密。

1.3 闪络试验

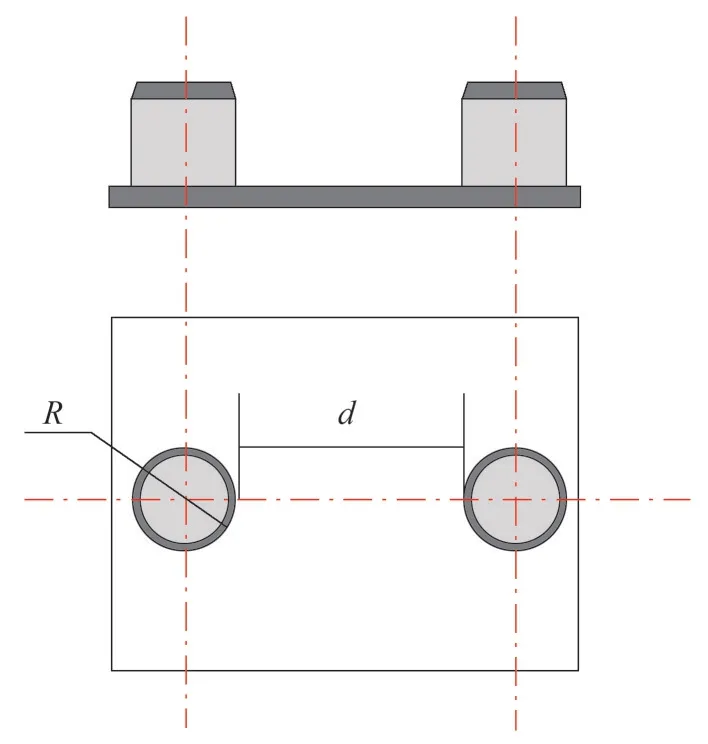

在实验室搭建人工超声雾试验箱对三种试样进行润湿。试验所用的水为去离子水,电导率为13.13 μS/cm,试验电源为100 kV/20 kVA 变压器,电极采用圆柱电极,圆柱电极的直径R为2.4 cm,两个圆柱电极之间最短距离d为4.5 cm,试验中所有试样均采用水平放置方式。电极在试样表面的放置如图4所示。试验步骤为:

图4 电极在试样表面的放置示意

1)将试样水平放置于人工超声雾试验箱;

2)开启超声雾发生器,以14.47 mL/(m3·min)的雾化量持续供雾,打开高压电源,在两个圆电极间施加7 kV直流电压,即在直流电场下润湿,持续10 min;

3)依次关闭高压电源、超声雾发生器,打开雾室,用相机记录试样表面状态;

4)以1 kV/s 的速度匀速升压,直至试样表面发生闪络,记录闪络电压,即加压过程中出现的最高电压值,所有试样只闪络一次,用相机记录试样表面的闪络过程,每种试样重复3次试验后取平均值。

2 试验结果

2.1 人工积污试验结果对比

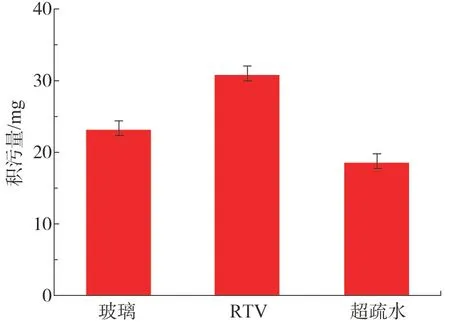

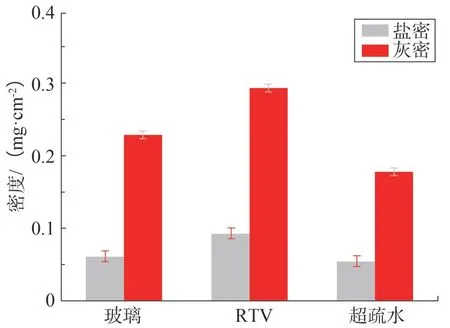

三种试样在直流电场下积污量对比如图5 所示,三种试样积污后的盐密、灰密对比如图6 所示。从积污量上来看,玻璃涂层、RTV 涂层、超疏水绝缘涂层的积污量分别为23.11 mg、30.78 mg、18.52 mg,超疏水绝缘涂层的积污量最小,玻璃和RTV 涂层的积污量分别是超疏水绝缘涂层的1.25 倍和1.66 倍。从盐密、灰密值来看,三种试样在直流电场下,盐密与灰密之比分别为1∶3.78、1∶3.17、1∶3.31,可见三种涂层对灰的吸附量要高于盐分,但盐密灰密比值几乎相当,RTV 涂层的盐密、灰密值最高,超疏水绝缘涂层的盐密、灰密值最低,明显低于玻璃和RTV 涂层,表现出高自洁性。

图5 三种试样在直流电场下积污量对比

图6 三种试样积污后的盐密、灰密对比

2.2 超声水雾润湿后的闪络试验结果对比

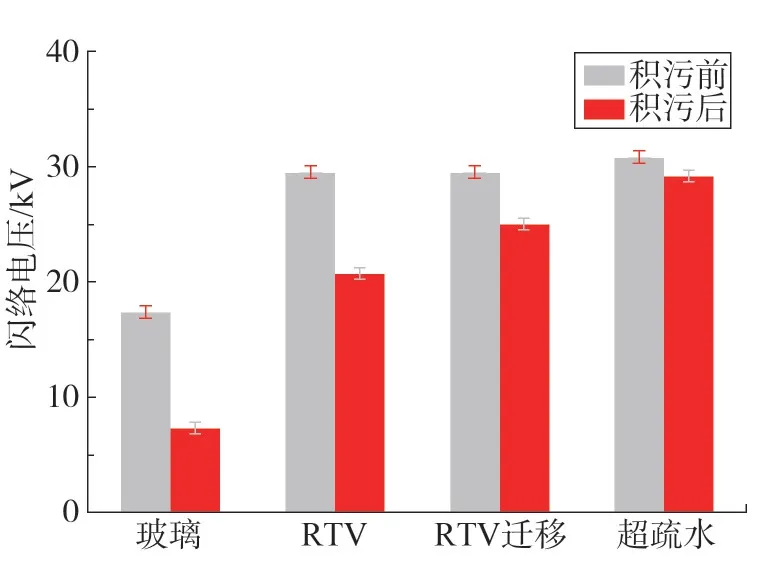

直流电场下三种试样闪络电压对比如图7 所示。由图7 可知,玻璃涂层、RTV 涂层、超疏水绝缘涂层积污前闪络电压分别为17.30 kV、29.40 kV、30.70 kV,积污后的闪络电压分别为7.20 kV、20.65 kV、29.15 kV,其中,RTV 涂层有较强的迁移性,迁移96 h后闪络电压为24.95 kV。洁净条件下的超疏水绝缘涂层和RTV 涂层的直流闪络电压相当,均约为玻璃的1.7 倍;与洁净状态相比,经过积污的超疏水绝缘涂层试品的闪络电压几乎不变,而RTV 涂层的闪络电压值却下降了29.8%,即使经过96 h 迁移后该值仍下降了15.1%。

图7 三种试样在直流电场下闪络电压对比

洁净状态下,玻璃接触角最小,润湿后形成大片水膜,加压过程中有明显的水蒸气,闪络后形成多条干带、湿带。RTV 和超疏水绝缘涂层具有良好憎水性,在升压过程中,均发生了小水珠团聚成大水珠的现象,表现出很高的闪络电压;人工积污后,三种试样闪络过程如图8 所示,相邻闪络过程时间间隔为1 s。玻璃表面由于污秽的存在,接触角进一步减小,两个电极之间的水膜更加连续,加压过程中涂层表面有大量的水蒸气,闪络电压也随之下降,仅7.20 kV,起弧到闪络时间较长,持续数秒。RTV涂层积污后憎水性降低,加压过程中水滴在电场力作用下变成长条状,降低两个电极之间的绝缘强度,闪络电压降低,闪络后留下一条明显的水带,由于憎水迁移性的作用,96 h 后,RTV 表面憎水性有一定恢复,闪络电压随之提高,闪络过程约2 s,但其憎水迁移性有限,污秽润湿后,使绝缘表面的绝缘强度降低,闪络电压低于洁净状态下闪络电压。超疏水涂层积污后表面憎水性没有变化,仍然具有超疏水性,加压过程中,由于水滴与污秽颗粒的黏附力大于与超疏水表面的黏附力[21],水滴团聚成大水滴,并在电场力作用下滚动,部分水滴滚落时带走了涂层表面积聚的污秽物,增加了涂层的绝缘强度,从起弧到闪络1 s内完成,表现出较高的闪络电压。

图8 三种试样在直流电场下闪络过程

通过试验可知,涂层的闪络电压与憎水性、污秽量、润湿状态有关,玻璃接触角最小,润湿后形成片状水膜,闪络电压最低,人工积污后,接触角进一步减小,闪络电压也随之降低;RTV 在洁净状态下,有良好的憎水性,因而有较高的闪络电压[22-24],人工积污后接触角减小,防污闪能力也随之下降[25-26],迁移96 h 后,闪络电压随接触角的恢复而增大,但仍然比洁净状态低;超疏水涂层在人工积污前后始终保持良好的超疏水性,积污量也最少,且水滴在电场力作用下滚落时带走一部分污秽,因此具有最高的闪络电压。

3 结语

针对超疏水绝缘涂层的积污特性和闪络特性进行研究,通过对比试验,发现在直流电场下,超疏水绝缘涂层的积污量明显低于RTV 涂层和玻璃试样;积污后,RTV 与玻璃试样接触角减小,但超疏水涂层仍然保持超疏水性,其闪络电压明显高于RTV 涂层和玻璃。试验结果为超疏水绝缘涂层在电力设备的应用提供了数据支撑。下一步将针对超疏水绝缘涂层在不同污秽成分下的防污闪性能展开进一步的研究。