超高水材料封孔技术在西冯街煤业的应用

2021-07-08杨育龙

杨育龙

(山西阳城阳泰集团西冯街煤业有限公司,山西 阳城 048100)

瓦斯抽放作为治理瓦斯的主要措施,已经在我国煤矿得到了广泛的应用。部分矿井瓦斯抽采效果不理想,主要的原因是封孔质量不达标[1-4]。因此,科学确定封孔深度、选用新型的封孔材料成为提高瓦斯抽采浓度、消除瓦斯灾害的重要措施。

1 工程概况

山西阳泰集团西冯街煤业位于山西省晋城市阳城县,主采煤层为3 号煤,煤层平均厚度为5.85 m,采用走向长壁综合机械化开采方式,全部垮落法管理顶板。煤层结构简单,含0~2 层夹矸,全区稳定可采。

2019 年度的矿井瓦斯涌出量测定报告显示,矿井相对瓦斯涌出量为9.56 m3/t,绝对瓦斯涌出量为18.1 m3/t,二氧化碳相对涌出量为3.51 m3/t,属高瓦斯矿井。

为保证安全生产,在工作面掘进过程中向工作面内施工钻孔,对工作面瓦斯进行预抽。在两巷中施工,每隔100 m 施工一个抽放钻场,在钻场内施工扇形钻孔,钻孔开孔直径97 mm,终孔直径大于75 mm,钻孔深度80 m,向上倾斜2°~3°,两巷钻孔交替对拉布置,最外侧钻场的抽采时间不小于180 d。

2 漏气机理研究

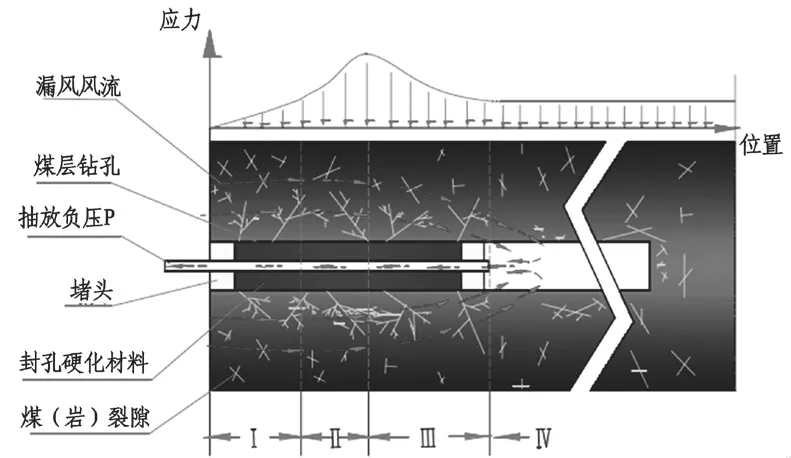

瓦斯抽采钻孔一般都是在巷道内施工,由于巷道的掘进,钻孔未开始之前煤壁及煤岩表面已经处于破碎状态。随着钻孔的钻进,煤岩体的应力集中区不断向深部转移。钻孔钻至设计位置后,应力重新平衡,从孔口到孔底,按受力环境的不同可分为四个区域,如图1。

图1 钻孔内分区示意图

(1)Ⅰ:卸压区

该区位于巷道表面,煤岩体受巷道掘进和钻孔施工的影响最为严重,由于应力集中的作用,发生塑性变形,内部产生大量的裂隙。该区内的钻孔浅部均为破碎区,原生裂隙与施工形成的裂隙贯通,渗透率大,是封孔漏气的主要通道。

(2)Ⅱ:塑性变形区

该区域内的煤岩体受力超过了极限强度,最大应力超出原岩应力的两倍,煤岩体内部发生塑性变形,原生裂隙发育程度高,并且产生大量的新裂隙。在瓦斯压力等的作用下,极有可能相互贯通,也是漏气的重要通道。

(3)Ⅲ:弹性变形区

该区域煤岩体内的应力增加,但未达到岩石的极限强度。受钻孔施工的影响,部分原生裂隙发生一定程度的扩展,并且会产生一部分新裂隙,但裂隙扩展和发育的程度较低,存在一定的漏气可能性。

(4)Ⅳ:稳定区

该区位于钻孔的最底部,不受巷道掘进的影响,并且受钻孔钻进的影响最小,煤岩体应力状态未发生明显变化,裂隙没有发生扩展。

卸压区和塑性区的深部一般在10~25 m 左右,该区域内各种裂隙发育充分,贯通率高,有利于瓦斯抽采,但同时也是漏气的主要通道。因此在实际应用中,封孔长度应该在卸压区以里,塑性区的范围内。

3 封孔深度研究

封孔深度是瓦斯抽采钻孔的一个重要参数。深度过大不仅封孔效果不理想,而且经济性差,封孔短则长时间抽采容易出现漏气。为此采用极限平衡法和钻屑法科学确定封孔的深度[5-6]。

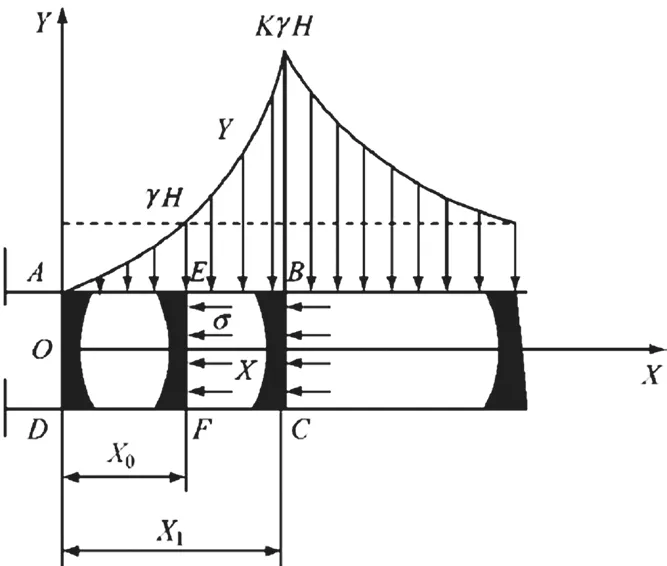

(1)极限平衡法

巷道开掘后,巷道两帮的浅部煤体处于极限应力状态,如图2。

图2 煤体中应力分布

利用公式计算,获得应力极限平衡区宽度x1和卸压区宽度x0。

式中:m为巷道高度,m;A0为侧压系数;K为应力集中系数;γ为岩石容重,kg/m3;H为埋藏深度,m;ϕ为内摩擦角,(°);C为内聚力,MPa。

代入计算可得,极平衡区宽度为9.5 m,卸压区宽度为8.7 m。因此,封孔长度应大于卸压区宽度8.7 m,考虑一定的安全系数,实际的封孔深度应大于10 m。

(2)钻屑量法

在工作面运料巷中布置5 个采样钻孔,垂直煤壁向工作面内打孔,钻孔深度18 m。打钻过程中,准确记录每米钻孔的钻屑量,结果如图3。由图可以看出:

图3 钻屑法统计结果

(1)在孔深为1~7 m 段钻屑量缓慢增加,8~13 m 段钻屑量迅速增加,14~15 m 左右钻屑量出现峰值,15 m 以后钻屑量逐渐减少。

(2)根据钻屑量沿孔深的变化规律可以推断出,7 m 以内为卸压区范围。此范围内煤体完全卸压,钻屑量基本保持稳定,8~13 m 为应力升高区,在14 m 左右达到峰值,之后逐渐降低。

(3)钻孔合理密封深度的范围必须超过钻孔卸压区范围,但同时又要小于煤壁应力峰值点的深度,因此,钻孔的合理密封深度应在15 m 左右。

4 封孔材料及现场应用

4.1 封孔材料的确定

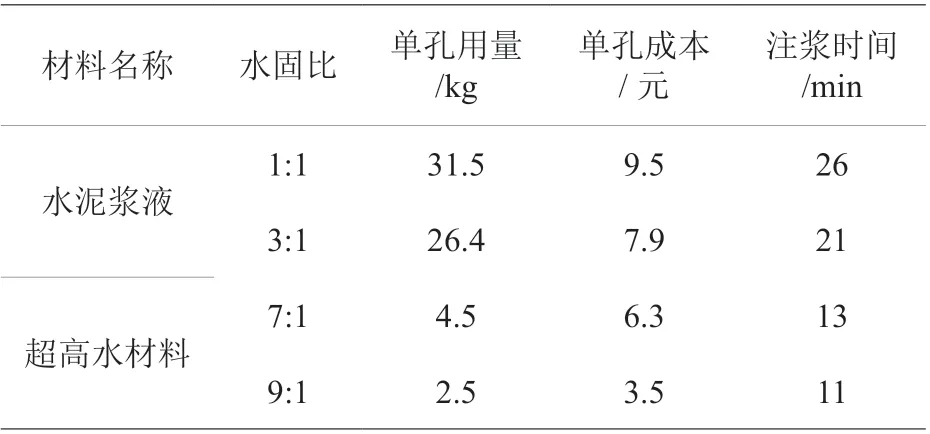

超高水材料最早由中国矿业大学北京研究生部研究成功,已经在煤矿充填开采、沿空留巷等领域得到了广泛的应用,在实验室进行水泥和超高水材料性能的对比试验。水泥使用普通的325 水泥,浆液的配制过程中,添加部分添加剂,与超高水材料同时制作边长为70.7 mm 的试块,在标准条件下进行养护、测试,其结果见表1。

表1 不同封孔材料参数对比

由表可以看出,随着水固比的增大,水泥和超高水材料的强度变小,凝结时间变长。试验结果表明,水泥材料会产生固化收缩,体积有不同程度的缩小,而超高水材料则表现出微膨胀性,在后期体积有所增长,可以避免漏气通道的产生。

4.2 注浆压力

根据浆液的扩散半径来确定注浆压力,如式所示:

式中:P为注浆压力,MPa;γ为备用系数,一般取1.1;μ为浆液粘度,MPa·s;R为浆液扩散半径,m;r0为抽采钻孔半径,m;T为注浆时间,s;δ为裂隙开度,m。

西冯街矿采用Φ113 mm 的钻头施工,成孔直径约为120 mm,扩散范围按最大扰动破坏范围选取,一般为钻孔孔径的10倍,为600 mm。代入计算可得,注浆压力为2.31 MPa,实际操作中要求注浆压力不得小于2.5 MPa。

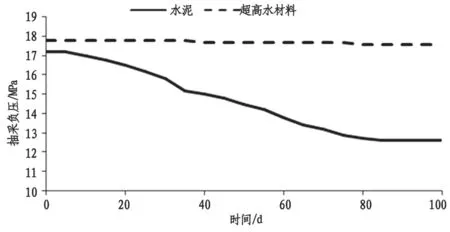

4.3 封孔注浆系统布置

采用两堵一注的封孔方式。封孔浆液利用泵压入囊袋中,囊袋注浆膨胀与孔壁接触,两端的囊袋注浆完成后,在囊袋中间注入超高水材料或水泥浆液,完成封孔,如图4。

图4 封孔示意图

4.4 效果分析

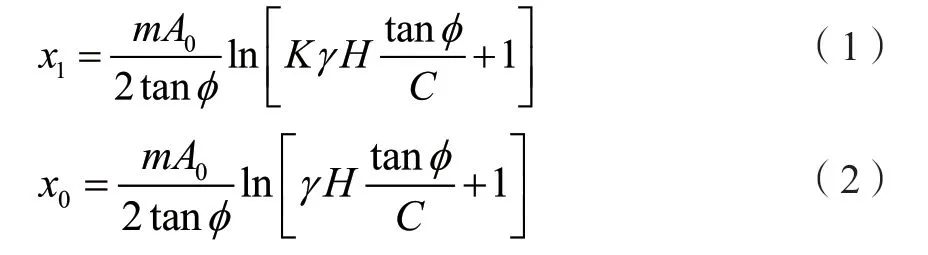

对采用不同材料封孔的单孔抽采负压和抽采浓度进行观测,评价封孔质量。观测结果如图5、图6。

图5 单孔抽采负压随时间变化曲线

图6 孔口瓦斯浓度随时间变化曲线

由图可以看出,随着时间的延长,采用水泥浆液封孔和超高水材料封孔,抽采钻孔的瓦斯浓度和瓦斯压力均有所下降,但下降幅度差别较大。超高水材料封孔的抽采浓度下降幅度小于6%,抽采负压未发生明显变化,抽采效果较好。而采用水泥浆液封孔,抽采浓度下降40%,抽采负压下降20%。

水泥浆液凝固后,脆性较大,长期抽采下孔壁出现变形,在内部会形成裂隙,同时降低水泥与孔壁之间的密闭性,形成漏气通道。而采用超高水材料具有微膨胀性,能够适应钻孔的变形,长期条件下密闭效果好。

4.5 成本对比

采用水泥浆液和超高水材料封孔的注浆时间和成本对比见表2。

表2 不同材料注浆时间与成本统计

由表可以看出,随着水固比的增加,浆液的流动性增强,注浆时间变短,材料成本下降。但采用超高水材料封孔,注浆时间短,为水泥材料的50%,注浆成本低,最高可降低63%。

5 结论

(1)抽采钻孔孔口到孔底,分为卸压区、塑性变形区、弹性变形区和稳定区,卸压区和塑性变形区是漏气的主要通道,是封孔的重点。

(2)采用极限平衡法理论计算和钻屑法确定西冯街矿的瓦斯抽采钻孔的封孔深度为15 m。

(3)采用超高水材料封堵瓦斯抽采钻孔,注浆时间短,抽采浓度和抽采负压下降少,注浆成本低,是一种理想的封孔材料。