上社煤矿15310 工作面坚硬顶板水力压裂技术研究与应用

2021-07-08梁海礁

梁海礁

(晋能控股上社煤炭有限责任公司,山西 阳泉 045100)

1 工程概况

阳泉市上社煤炭有限责任公司15310 工作面位于井田西北部,工作面东部为15308 设计工作面实体煤,西部为15312 工作面实体煤,南部为15#煤层主要大巷,北部为山西煤炭运销集团盂县恒泰皇后煤矿。工作面开采15#煤层,煤层均厚6.7 m,煤质硬度1~1.5,层理明显,节理发育,结构复杂,含0~3 层夹矸。煤层直接顶板为深灰色K2 石灰岩,平均厚13.76 m;基本顶为砂质泥岩,厚度8.1~15.7 m,平均11.57 m;直接底板为平均厚2.1 m 的灰黑色砂质泥岩;基本底为均厚6.15 m 的灰白色细砂岩。

15310工作面采用综合机械化低位放顶煤开采,工作面采高控制在2.4~2.6 m,一采一放,回采循环步距为0.6 m,顶板采用全部垮落法管理。由于煤层顶板岩层为K2 石灰岩,其厚度较大,且岩层较为坚硬,故为防止工作面回采期间悬顶过长、巷道围岩变形难以控制,拟对回采巷道进行水力切顶卸压,以保障围岩变形在合理范围内。

2 水力切顶卸压技术

切顶卸压技术主要包括两种,分别为爆破切顶卸压和水力压裂切顶卸压。水力压裂切顶卸压可使顶板岩层产生定向压裂的效果,达到破坏顶板岩层完整性和削弱顶板强度的目的,进而使顶板岩层能够分层分次垮落,降低顶板应力向超前区域的传递,改善巷道围岩受力状态,实现控制围岩变形的目的[1-8]。

顶板水力压裂的工序主要包括三项,分别为封孔、高压水压裂及保压注水,具体水力压裂技术布置如图1。水力压裂方案实施时的主要流程为采用横向切槽的特殊钻头进行切槽,实现对钻孔内部横向切槽的预制,切槽完成后采用手动泵进行封孔器的加压作业,直至胶筒膨胀至与钻孔内壁贴实,确保封孔效果。封孔作业完成后,待封孔质量满足要求后即可连接高压泵进行水力压裂作业。

图1 水力压裂技术示意图

水力压裂系统主要包括静压进水管路、高压水泵、水泵压力表、蓄存压裂介质储能器、手动泵及压力表、高压供水胶管和封孔器。水力压裂使用的封孔器由封隔器胶筒和中心管共同构成水路通道,在压裂作业时,通过中心管向孔内注入高压水,通向压裂段,通过水的高压压裂岩孔。而封隔器与中心管形成的空间,存储高压水用以密封压裂段。

水力压裂钻孔的布置方式主要有两种形式,分别为单侧布置和双侧布置,具体布置方式如图2。布置方式的选择主要与钻机能力和工作面的长度有关,在压裂钻孔进行双侧布置时对顶板的弱化效果较为均匀,工作面中部布置的钻孔位置不高,利于封隔器的推进,方便施工;当进行单侧布置时仅在一条回采巷道内布置钻孔即可,能够大幅减少工作量,但此时打设的钻孔长度需较大,对钻机的要求程度较高,会增加施工难度。在进行钻孔布置时可根据坚硬顶板层位和厚薄的不同,选择采用单侧或多侧布置。

图2 水力压裂钻孔单侧和双侧布置示意图

水力压裂效果主要与压裂高度有关,压裂位置与巷道顶板之间太近或太远均不利于围岩控制,合理的压裂区域应设置在支护体上方或顶板5 m 的位置处。

3 切顶卸压方案及效果

3.1 切顶卸压方案

根据15310 工作面的地质条件,现设计水力压裂钻孔采用单侧孔布置,压裂钻孔布置在工作面进风巷内,设置水力压裂的长度为500 m。具体水力压裂使用的主要设备及设计参数如下:

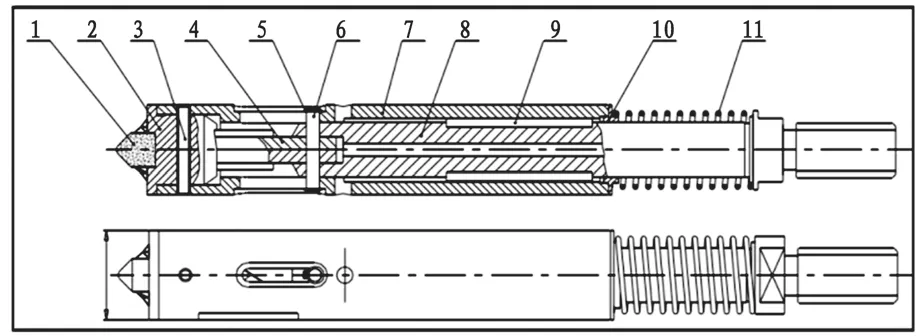

(1)预制横向切槽钻头。本次水力压裂方案中采用的钻头为KZ54 型钻头,其在岩层中能够实现预制横向切槽的效果。钻头结构如图3,钻孔直径为56 mm,水力压裂钻孔为56 mm,其能够实现切槽半径为钻孔半径的2 倍,且其能够在坚硬岩石(50~150 MPa)中形成横向切槽,在切槽的尖端能够形成有效的拉应力集中区域。

图3 横向切槽钻头结构示意图

(2)钻孔参数。水力压裂钻孔采用单侧布置,钻孔在进风巷煤柱侧顶板开孔。通过对顶板岩层的窥视分析,确定压裂钻孔长度为41.1 m,其中压裂段长度为29.4 m,非压裂段长度为11.7 m。水力压裂钻孔直径为56 mm,在距离侧帮1 m 的位置处开孔,钻孔的水平投影与巷道的轴线方向成5°布置,偏向工作面一侧,钻孔的仰角为50°,设置钻孔的间距为10 m。具体水力压裂钻孔的布置形式如图4。

图4 水力压裂钻孔布置方式示意图

(3)压裂参数。根据15310 工作面顶底板岩层的物理力学参数和地应力场分布情况,进行水力压裂起裂压力的计算,计算公式如下:

式中:Pb为水力压裂的起裂压力,MPa;σmax为岩层地应力的最大主应力,MPa;σmin为岩层地应力中的最小主应力,MPa。

根据巷道的地质条件,并考虑一定的富裕系数,综合确定高压注水泵的压力为62 MPa,设置泵机的流量为80 L/min,泵机的电压为660 V,电机的功率为90 kW。在进行水力压裂时,在孔深每2 m 进行一次压裂作业,并设置每次的压裂时间不少于30 min,确保压裂效果。在进行压裂作业时,应时刻注意顶板的变化情况,若出现异常现象立即停止作业。对压裂区域顶板采取补强加固,通过加强支柱进行顶板支护,待顶板无异常现象时再进行下一段的压裂作业。

3.2 效果分析

15310 工作面回采期间,在超前工作面112 m的位置处布置巷道表面位移监测站,通过十字测点法进行巷道顶板下沉量、左帮和右帮移近量及底板鼓起量的观测,工作面每推进10~15 m 观测一次。根据观测结果可绘制出围岩变形量与工作面距离间的关系曲线如图5。

图5 工作面回采期间围岩变形量曲线图

分析图5 可知,随着工作面回采作业的进行,巷道围岩变形量呈现出逐渐增大的趋势。观测点与工作面间的距离大于60 m 时,巷道围岩的变形速率相对较小;随着工作面回采作业的进行,当观测点与工作面间的距离小于60 m 时,围岩变形速率逐渐增大,其中顶板下沉量的变形速率最大,其次为左帮变形量、右帮变形量、底板鼓起量;工作面回采推进至观测点位置处,围岩变形量达到最大值,顶板下沉量、左帮移近量、右帮移近量和底鼓量的最大值分别为150 mm、71 mm、43 mm 和15 mm。巷道围岩变形量在合理范围内,满足回采巷道的使用要求。

另外在15310 工作面回采期间,通过对进风巷区域悬顶长度的观测可知,工作面进风巷区域的悬顶长度基本在7~10 m 的范围内,悬顶长度合理,顶板岩层随着工作面回采垮落正常,为工作面的安全生产提供了保障。

4 结论

根据15310 工作面的地质条件,通过分析水力切顶卸压技术原理及施工工艺流程,设计工作面水力压裂采用单侧布置,并对压裂钻孔直径、长度、布置角度及起裂压力等参数具体进行设计。根据水力压裂实施后的围岩变形监测结果可知,切顶卸压方案实施后,围岩变形量在合理范围内,巷道端头无悬顶过长现象,保障了工作面的回采安全。