杨柳煤矿地面“L”型井瓦斯抽采技术工程实践

2021-07-08叶云飞

叶云飞

(淮北矿业集团安全监察局,安徽 淮北 235000)

随着综采、综放采煤工艺的快速发展,如何安全、高效治理瓦斯是突出矿井必须解决的难题。淮北矿业集团公司鉴于现有“L”钻井在治理井下灰岩水技术方面的成功应用,决定在杨柳矿1071 工作面进行地面“L”钻井抽采瓦斯工程试验[1-4]。该方案具有工程量少、钻孔利用率高、瓦斯抽采覆盖范围大、施工安全性好等优点。

1 概况

杨柳煤矿隶属淮北矿业集团公司,位于安徽省淮北市濉溪县境内,向东北距宿州市约21 km。井田南北长约9 km,东西宽约3~9 km,面积约60.197 6 km2。全矿井-1000 m 以浅储量30 179.3 万t,可采储量17 340.5 万t,设计产能180 万t/a,服务年限55.8 a。矿井为煤与瓦斯突出矿井,突出煤层为82、10 煤层,且为易自燃煤层。2009 年经中国矿业大学鉴定:10 煤层瓦斯压力最大为2.0 MPa,瓦斯含量为9.98 m3/t。目前,该矿主要采用井下瓦斯抽采方式进行区域瓦斯治理。1071 工作面走向长1450 m,倾向宽180 m,煤层倾角平均8.5°,煤层厚度平均3.19 m,采用综合机械化开采方式。实测最大原始瓦斯压力为2.65 MPa,最大原始瓦斯含量为9.99 m3/t。

2 地面“L”型钻井瓦斯抽采技术试验

2.1 试验目的

选择有利位置布置地面钻场,施工地面定向水平井(即“L”型钻井),覆盖杨柳煤矿1071 工作面,从而实现对该工作面的地面定向水平井瓦斯抽采试验,降低目标煤层瓦斯含量,确保工作面回采防突治理效果达标。

2.2 钻井设计

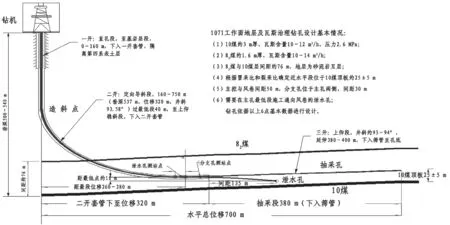

(1)主孔为三开钻孔结构(图1)

图1 主孔结构示意图

① 一开表土层直孔段:0~160 m,Φ311 mm,过风氧化带至完整基岩层段,下入孔口管。

② 二开定向斜孔段:160~750 m(最低段位移260~280 m,井斜90°,垂深539 m),Φ216 mm,至上仰段,下入套管。

③ 三开稳斜上仰段:750~1130 m,Φ152 mm,钻孔轨迹位于10 煤顶板,靶半宽3 m,成孔后下入筛管。

(2)分支孔钻孔结构

1-1#分支孔在套管底口后退10~15 m 开窗侧钻,孔径Φ152 mm,钻孔稳斜上仰,与主孔间距30 m。

1-2#分支孔在套管底口后退20~25 m 开窗侧钻,孔径Φ152 mm,钻孔稳斜上仰,与主孔间距30 m,位于主孔另一侧。

(3)泄水孔钻孔结构

泄水透巷孔在套管最低段开窗侧钻,孔径Φ152 mm。

2.3 施工小结

在地面钻场,利用石油钻机,采用定向钻进技术,累计钻进2 023.1 m,分别下入Φ244.5 mm×8.94 mm 一开套管164 m、Φ177.8 mm×8.05 mm 二开套管752.23 m、Φ127 mm×6.5 mm 三开筛管884.87 m。

泄水孔透巷施工完成后,在井下布置孔口管固井及安装阀门,分两次进行钻孔排浆。

钻孔总位移700 m,孔口距离风巷约50 m,距离落底靶点700 m(图2)。

图2 钻井平面布置示意图

2.4 抽采效果

(1)抽采参数情况

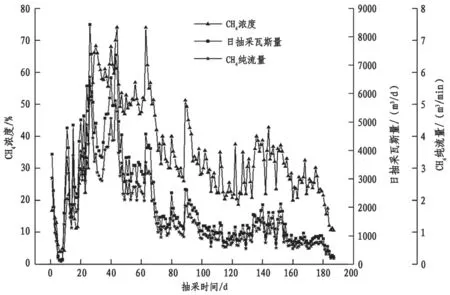

试验历时186 d,抽采瓦斯411 005 m3,日均2257 m3,最大8430 m3/d(表1)。

表1 瓦斯抽采参数统计表

由表1 可知,地面“L”型钻井抽采CH4最高浓度达74.10%,平均浓度为34.02%;最高纯流量达5.86 m3/min,平均纯流量1.53 m3/min;日抽采量最高值8430 m3/d,平均日抽采量2257 m3。

抽采第20~70 d 期间,效果最好,此阶段CH4平均浓度53.46%,CH4平均纯流量3.03 m3/min,混合平均日抽采量4364 m3;抽采70 d 后,效果逐渐趋弱;抽采180 d 之后,呈急速下滑趋势(图3)。

图3 充填封堵示意图

图3 抽采瓦斯参数曲线图

(2)效果对比

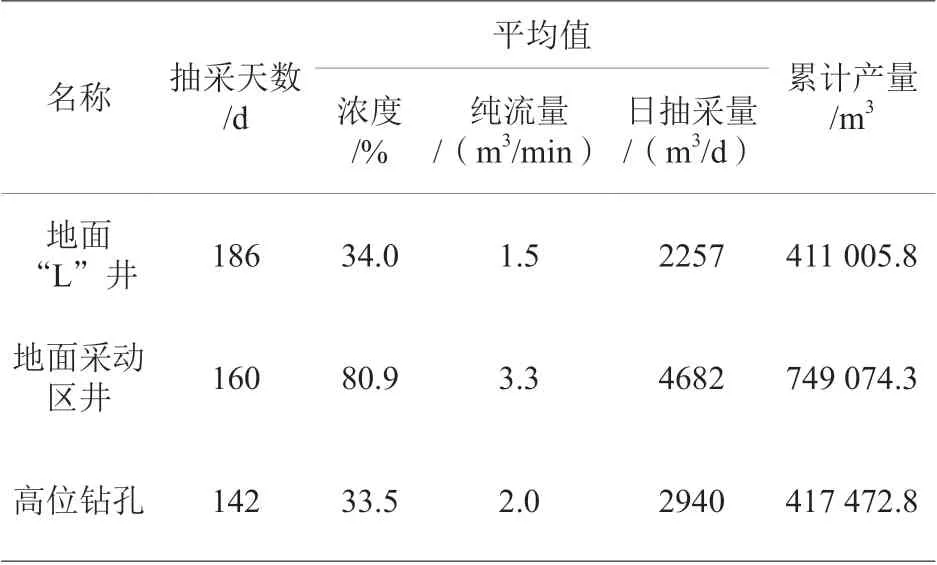

地面“L”井抽采试验阶段,同时采用地面采动区井、高位钻孔等抽采技术。根据固定时间段抽采数据(表2),对不同抽采方式抽采效果进行对比分析。

表2 抽采CH4 结果数据统计表

① 抽采参数分析

CH4浓度平均值(%):地面1#井(80.88)>地面“L”井(34.02)> 高位钻孔(33.47);

CH4纯流量平均值(m3/min):地面1#井(3.25)> 高位钻孔(2.04)> 地面“L”井(1.53);

混合CH4日抽采量平均值(m3): 地面1#井(4682)>高位钻孔(2940)> 地面“L”井(2257)。

地面“L”型井、地面采动区井占抽采总量的73.54%,其中地面“L”型井占26.05%,抽采纯流量达1.5 m3/min。

② 抽采方式分析

各瓦斯抽采方式中,地面“L”型井既能起到抽采本煤层采空区瓦斯、卸压裂隙带积聚瓦斯的作用,又能起到预抽上部煤层(82煤)瓦斯的作用。地面采动区井抽采瓦斯目的首先在于抽采10 煤采空区瓦斯,同时实现对上部煤层(82煤)进行预抽。井下高位钻孔主要目的是避免工作面上隅角瓦斯超限问题,对于相邻煤层的瓦斯,则因两煤层(82煤、10 煤)相距较远,处于弯曲下沉带中的82煤及其底板岩层中很少有竖向裂隙与高位钻孔终孔位置裂隙带有效沟通,因而几乎不能抽采到邻近层82煤层的瓦斯。

地面“L”井既能预抽上覆82煤层卸压瓦斯,又可以对采煤工作面采空区瓦斯进行抽采,防止工作面及上隅角瓦斯超限,能够同时起到地面采动区井、井下高位钻孔的作用。

3 结论及建议

3.1 结论

现场试验表明:采用地面“L”型井抽采采煤工作面回采期间上覆邻近层卸压瓦斯、顶板采动裂隙带内积聚的瓦斯、采煤工作面采空区瓦斯,技术上是可行的。通过进一步优化,可以替代地面采动区井、井下高位钻孔等抽采方式。该技术具有抽采周期更长、范围更大、抽采瓦斯量稳定、钻孔工程量小、施工安全等优点。

3.2 建议

(1)对下入筛管的结构尺寸和材料做进一步研究改进;(2)针对不同的采场条件,进一步优化设计,解决钻井抽采过程中的水堵问题;(3)需进一步完善支孔无底开窗侧钻工艺和设备,提高开窗成功率。