石墨烯器件结构参数对光电特性的影响*

2021-07-08梁海锋蔡长龙张颖莉张袆袆

胡 茜,梁海锋,蔡长龙,张颖莉,张袆袆

(西安工业大学 光电工程学院,西安 710021)

二维材料在光子和光电子应用方面所表现出的优异性能而受到广泛关注。二硫化钼[1]、硫化亚锡[2]、钽镍硒[3]、硒化锗[4]、过渡金属双卤素代烷类化合物[5]和石墨烯[6]等是研究最多的材料。相比于其他二维材料的器件,石墨烯探测器在提高光响应性,超宽带光谱、高速光探测领域的使用中具有明显优势。

由于石墨烯特殊的结构组成[7],其单层吸收率极低,仅为2.3%[8]。在石墨烯构成的光电器件中,光电子的快速复合导致基于石墨烯的光电器件响应极低。为了提高石墨烯器件的光电响应,目前主要采用的方法是用不同结构增强光吸收、化学掺杂以及电压调控等。文献[9]研究采用石墨烯与法布里-帕罗干涉腔集成的结构增强光吸收进而提高光电特性。入射光在腔体内多次反弹,当石墨烯在最大干涉增强效果位置处,器件吸光率可达60%,但其缺少有效分离机制导致在800~910 nm波长范围内,最大光电流为1.09 μA,响应度仅为0.021 A·W-1。文献[10]研究了单壁碳纳米管/石墨烯肖特基结器件的光电特性,碳纳米管高效的电荷传输提高了效率,然而由于暗电流过大,0.5 V条件下光电流仅为67 nA。文献[11]研究硫化铅胶体量子点与氮、硫掺杂的石墨烯复合制备了光电晶体管。该结构将零维材料与二维材料相结合,石墨烯的双极性使得正负电流可调且拓宽了工作波长,但载流子分离效率低,在637 nm、3 V条件下光电流仅为13.5 μA。文献[12]研究等离子体团簇结合石墨烯结构的光电性能。通过电压调整石墨烯的载流子浓度,但由于其结构复杂、分离效率低,即使电压在-40~40 V范围内变化,光电流最大仅为125 nA,在785 nm处响应度为0.013 A·W-1。文献[13]研究了石墨烯/硅/石墨烯结构的光电探测器,利用静电掺杂导致上下石墨烯能级差,分离石墨烯产生的电子空穴对,但是在-40 V偏压下光电流仅达到微安级别。文献[14]研究了选区掺杂离子注入石墨烯并直接形成石墨烯p-n结。该结构不同于之前的纵向结构,采用了横向接触的方式更利于载流子的传输,但制备工艺复杂,不可控参量多,且在650~980 nm范围内光电流最大仅为3.9 nA。

以上研究表明,采用增强光吸收的方式,或利用量子点等各种复合结构均对石墨烯器件的光电特性有一定影响,但仅限于研究p-n结、肖特基结以及腔层结构等石墨烯器件,而且光响应较小,对MIS结石墨烯光电特性的相关研究较少。本文采用化学气相沉积法制备石墨烯材料以及石墨烯/介质层/硅(MIS)结构器件,研究介质厚度、石墨烯厚度和退火对器件光电特性的影响。

1 实验材料及方法

1.1 样品制备

25 μm铜箔(Alfa公司)剪成4 cm×4 cm,放入KJ-T1200-S6012LK1型高温真空管式炉腔室(科佳电炉有限公司)中间区域,在 H2气氛8 sccm下升温至1 030 ℃,保温20 min,通入甲烷流量为30 sccm,反应时间8 min得到样品。通过改变入气流量、温度、生长时间控制石墨烯的生长质量得到适合光电转换的石墨烯。转移采用湿法转移,在制备好的铜箔上旋涂一层聚甲基丙烯酸甲酯(PMMA),固化烘干后放入1 mol·L-1的三氯化铁溶液,去除铜后放进丙酮中洗掉保护层,进行材料测试。器件结构的制备:首先采用真空沉积在硅上制备不同厚度二氧化硅的基片,根据上述转移方法再重复转移石墨烯多次制成器件,最后进行600 ℃真空退火。

1.2 样品测试

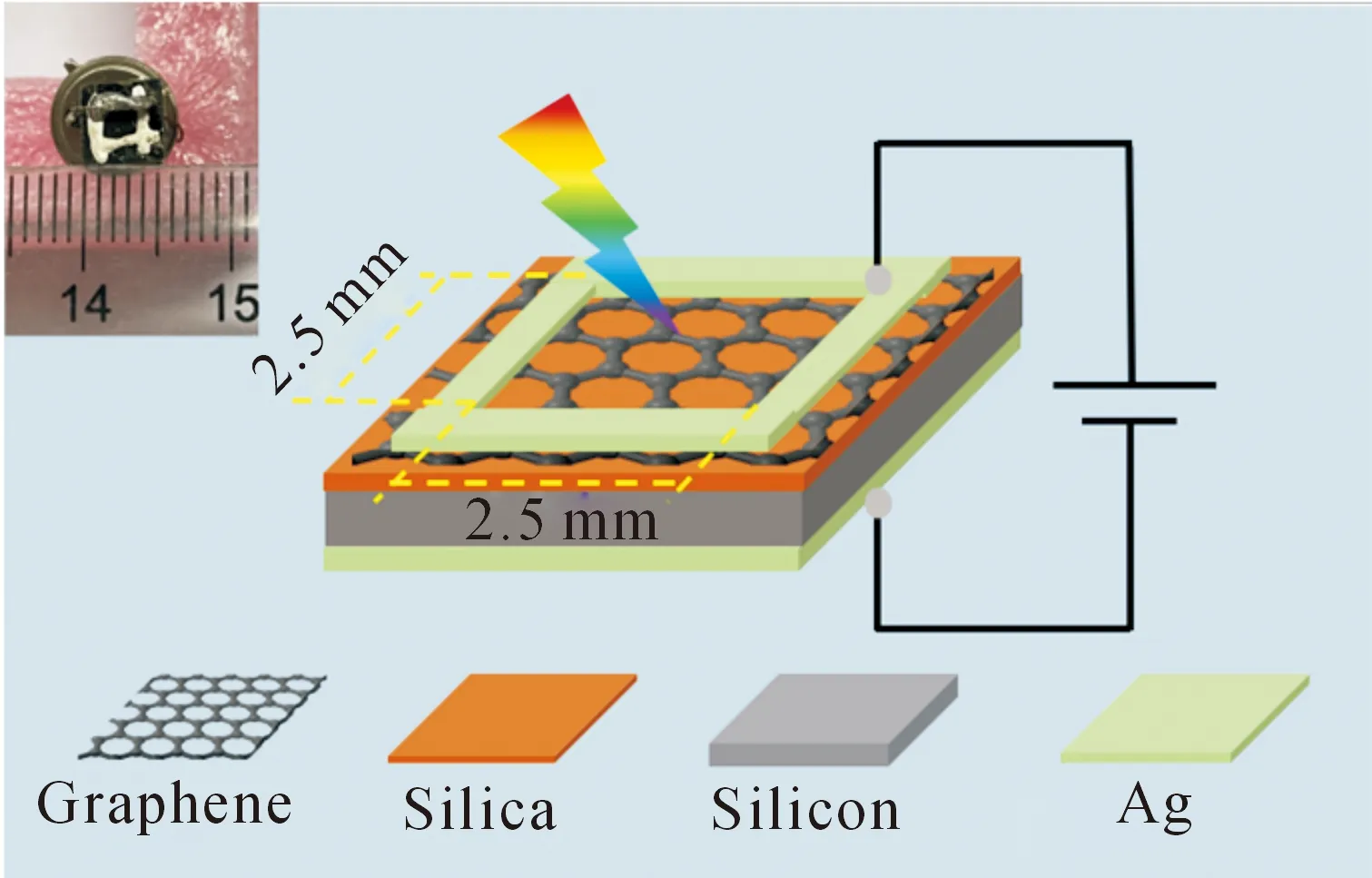

材料测试选用拉曼光谱(LabRAM XploRA ONE)、紫外可见分光光度计(Lambda 950)、光学显微镜进行表征,激发光波长532 nm。采用上述方法制备的石墨烯样品,转移到不同厚度的二氧化硅/硅片(8 英寸P型硅片,厚度625±25 μm,电阻率50~100 Ω·cm)表面,涂覆银浆130 ℃烘烤20 min作为电极,测试样片的光电特性。器件光电特性测试:用Keithley 2450数字源表给器件两端加电压,测试光源采用650 nm、780 nm、808 nm、980 nm的半导体激光器。其中光电流为在一定波长的光辐照下测得器件的电流与暗电流的差值,暗电流为暗环境下器件的电流,响应度为光电流与暗电流的差值与光功率的比值。用Zolix公司的光谱扫描系统在400~1 100 nm 测得器件的光谱响应曲线,光功率型号为Newport 843-R型光功率计以及Thorlabs PD100测得入射光功率,计算响应度。器件结构及测试示意图如图1所示。硅片接负极,测试均在20 ℃条件下,器件感光面积为2.5 mm×2.5 mm,右上角的图是器件外观。

图1 器件结构及测试示意图

2 结果与讨论

2.1 石墨烯生长条件对材料的影响

甲烷是石墨烯生长的碳源,分解后,碳氢键断裂产生碳离子,碳离子在铜箔表面堆积形核,最终生长成石墨烯。同时,分解产生的氢刻蚀了铜箔表面,为石墨烯的生长提供助力。通常,通入石英管内的甲烷流量决定了石墨烯的生长状况。

图2给出不同甲烷流量下生长石墨烯的表面形貌。当通入甲烷流量为10 sccm时,无明显的石墨烯。归因于碳源的量不足,硅片上仅存在残留的杂质,如图2(a)所示。当甲烷流量增加到20 sccm时,可以看到明显的石墨烯岛核,如图2(b)所示。当通入甲烷流量增加到30 sccm,明显可观测到均匀且呈浅色的片状石墨烯薄膜。石墨烯生长过程是形核和分解的一个博弈过程。甲烷和氢气的配比决定了是否能获得单层石墨烯薄膜。在甲烷流量增加过程中,不断改变甲烷和氢气的比例,极大影响形核和分解过程[15],最终获得如图2(c)所示的石墨烯薄膜。图2(c)插图为典型的雪花状的石墨烯单晶示意图。

图2 不同甲烷流量的石墨烯

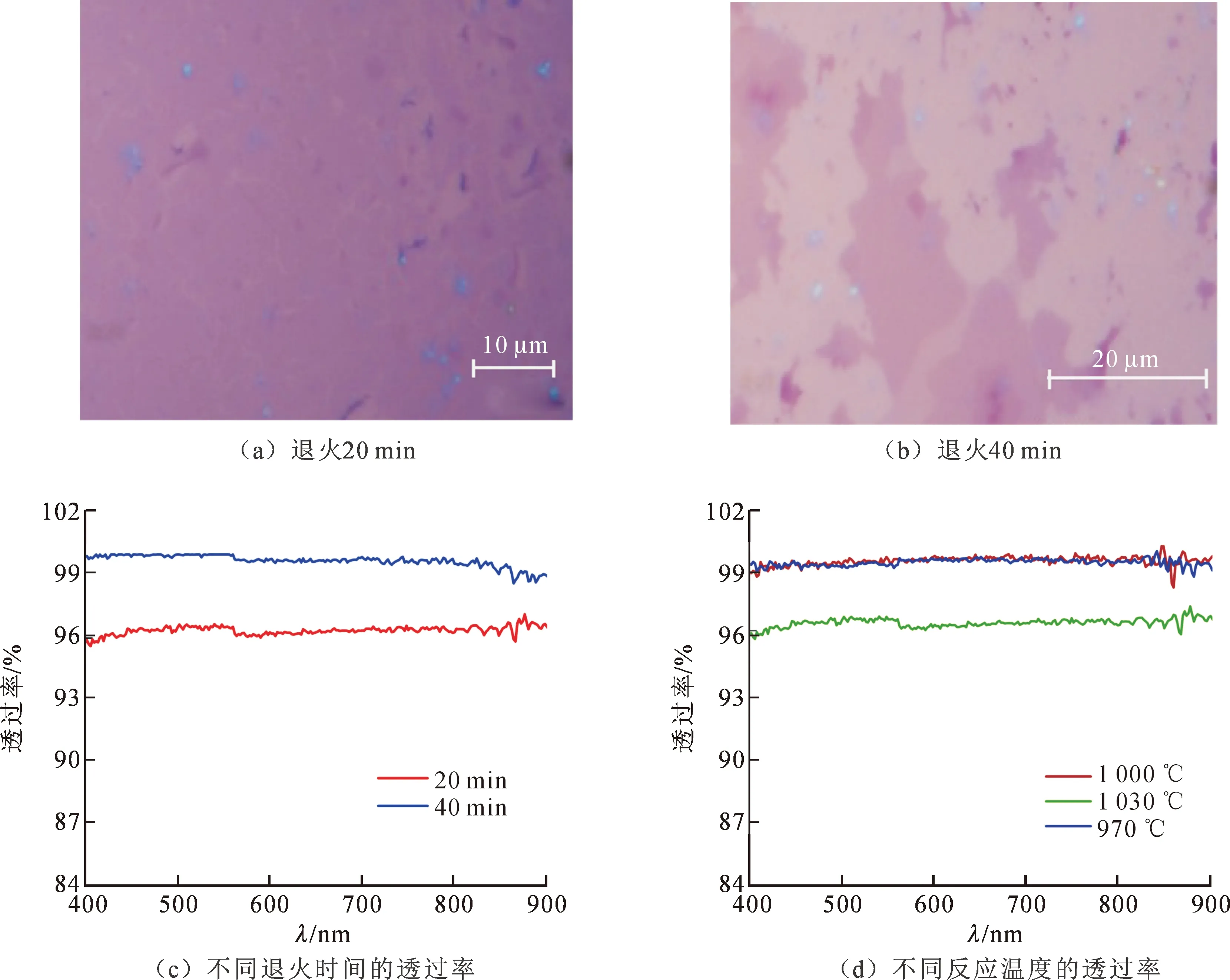

铜箔基底极大影响石墨烯的成膜。退火是改变铜箔晶向的有效手段,进而决定石墨烯生长,例如铜箔表面褶皱起伏会影响碳原子在表面形核的数量以及排列[16]。图3给出了不同退火处理时间对石墨烯薄膜影响的显微镜照片以及透过率曲线。图3(a)中铜基底经过 20 min的退火处理,所生长的石墨烯形核密度均匀,且薄膜连续均匀;这是因为退火使得铜箔晶粒取向一致,碳离子容易形成较大的石墨烯单晶减少畴界的产生[17]。这种情况下,薄膜载流子迁移率高,石墨烯电学特性优异[18]。图3(b)中,铜基底经过40 min退火,获得石墨烯薄膜连续性较退火20 min差,其中的原因需要进一步研究。图3(c)为不同退火时间获得样片的透过率曲线。在40 min退火下,样片透过率接近100%(去除石英基底影响),说明几乎无石墨烯覆盖;而20 min退火后的样品,透过率在96%~97%之间,接近单层石墨烯薄膜透过率曲线[19]。

图3 不同退火时间以及反应温度的石墨烯

反应温度直接影响石墨烯薄膜的生长,决定了甲烷的分解速率。图3(d)为不同沉积温度下石墨烯薄膜的透过率曲线。当沉积温度达到1 030 ℃时,测得的透过率为96.1%,与文献测得以及模拟的数据基本吻合[19],而在其它两个温度下,无法获得石墨烯薄膜,其透过率曲线接近100%。经过大量的工艺实验,在现有的实验室条件下,当甲烷流量为30 sccm,反应温度1 030 ℃以及铜箔退火20 min时,所制备的薄膜为单层石墨烯薄膜,用作后续的器件制备。

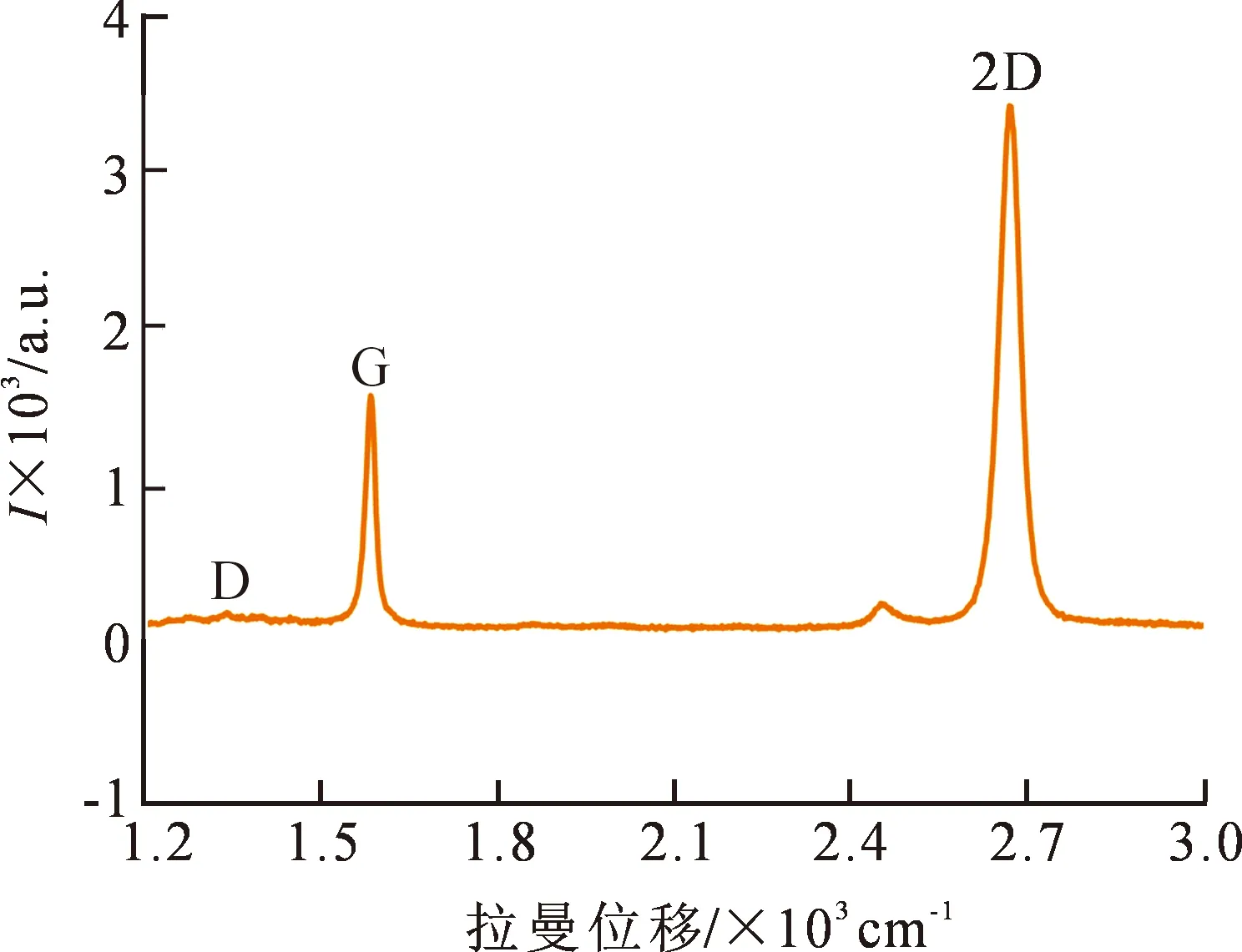

为了证明所制备的石墨烯层数,目前的研究普遍采用Raman光谱表征[20]。对于石墨烯薄膜,在1 150 cm-1~3 000 cm-1区域表现出共同的Raman特征峰,包含G峰、D峰和2D峰,且采用2D峰和G峰比值可以来分辨出石墨烯层数,当其比值大于等于2时,表明获得了单层石墨烯[21]。图4为所制备薄膜的Raman光谱曲线。可以看到位于2 669.9 cm-1的2D峰和位于1 577.3 cm-1的G峰,二者的比值为2.12,证明所制备的薄膜为单层的石墨烯[21]。图中未看到位于1 360 cm-1的D峰(薄膜缺陷较多时,激发该峰),恰恰证明了所制备的石墨烯缺陷少,导致D峰未被激发[22]。

图4 石墨烯的拉曼光谱

2.2 不同偏压对器件光电特性的影响

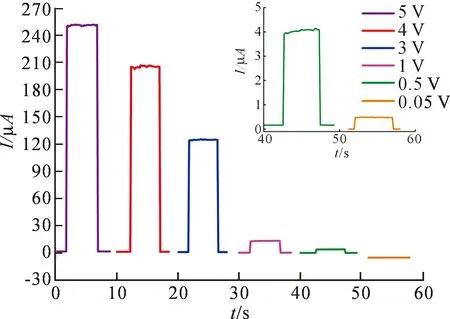

偏压是影响器件光电特性的主要外部参数,图5为测试获得不同偏压下,980 nm光辐照下的光电响应特性曲线。当偏压达到5 V,光电流高达249.3 μA;随着偏压减小对应的光电流减小。偏压可以有效改变器件内部电场分布,进而影响光电子的分离和输运过程[23];施加偏压后,介质层获得较高的压降和较强的电场,增加了光电子分离的效率,且能捕获更多的光生载流子,因此表现出较强的光电流,光响应特性更加明显。

图5 不同偏压的光响应

2.3 结构参数对器件光电特性的影响

器件结构参数极大影响其光电特性,其中介质厚度将有效改变石墨烯的费米能级[24],进而影响器件的光电性能。在相同介质厚度(300 nm)下改变石墨烯层数为1层、5层和10层,分别在650 nm、780 nm、808 nm以及980 nm波长辐照下,测试了器件的光电流(光辐照下的电流减去无光照下的电流),光电流曲线如图6所示。在650 nm波长辐照下(如图6(a)),10层石墨烯样品的光电流曲线优于5层和1层,其他的几个波长下具有同样的趋势,如图6(b)~(d)所示。在808 nm光辐照下,10层石墨烯器件的最大光电流可达410.2 μA,而1层的器件仅仅有7.8 μA。显然石墨烯层数极大影响光电流。根据之前研究发现,当石墨烯从1层增加到10层,石墨烯的费米能级从4.696变化到4.750 3 eV[25],该变化导致MIS结的内建电场增大,有效增加光电子分离的效率,光电流变化明显。

图6 不同石墨烯层数MIS结器件的IV曲线

图7是不同介质厚度的响应度曲线。随着介质厚度的减小,器件的响应度明显增加。 在介质层50 nm条件下,响应度达到了0.22 A·W-1;随着介质厚度增加,响应度从0.22 A·W-1降到0.01 mA·W-1。通常,随着器件介质厚度的减小,该结构中的界面电容增大,耦合程度加剧,产生photogating效果[13],导致光生载流子增加,响应度逐渐提高[26]。该MIS结构的光响应主要受石墨烯层数以及介质层厚度的调控。当介质厚度减少,受介质厚度调控的界面电容增大,可以有限增加石墨烯的费米能级,并且石墨烯层数的增加,内建电场进一步增强,进而提高响应度。

图7 780 nm不同介质层厚度器件的光响应

2.4 退火对器件光电特性的影响

石墨烯在制造过程中会接触空气、溶液,这些杂质会降低石墨烯的输运性质[27]。为了提高石墨烯的性质,常用退火的方法来减轻或消除污染[28]。实验中,制备了退火600 ℃和未退火的器件,比较测试其光电特性。图8(a)和8(b)分别是退火和不退火条件下的零偏压光响应曲线。在该条件下可以排除偏压对光响应带来的干扰。明显看到退火对器件光电特性的影响。退火之后器件的的光电流在微安级别,而不退火的光电流在纳安级别,且有明显噪声、不稳定。真空中退火300 ℃以上可以使石墨烯与SiO2衬底密切接触,SiO2-Si界面态数量缩减导致界面电荷密度降低、石墨烯载流子迁移率提升[29],使得光电流提高。

图8 零偏压下退火和不退火的响应曲线

2.5 器件的光谱响应度

为了表征器件在宽光谱下的响应度,采用卓立汉光Zolix公司DSR-F4光谱测试系统,每间隔20 nm作为一个采样点,对比测试了器件的响应度。图9是P型硅转移10层石墨烯的器件测得的400~1 100 nm的光谱曲线变化,在820 nm 处达到峰值0.37 A·W-1。

图9 器件的光谱响应

3 结 论

石墨烯基光电探测器表现出了优异的光电特性,但是局限于石墨烯薄膜单层的吸收特性,导致光能利用率低下。本文从器件结构着手,设计MIS结器件,通过材料制备工艺和结构参数优化,制备了不同的石墨烯基光电探测器件,研究了其光电响应特性,获得主要结论如下:

1) 采用化学气相沉积法在甲烷流量30 sccm、反应温度1 030 ℃和退火时间20 min,获得了透过率96.1%,2D峰和G峰比值I2D/IG为2.12的石墨烯薄膜。

2) 制备了MIS结型的石墨烯光电器件。随着介质层厚度从300 nm减薄到到50 nm,在石墨烯层数10层、5 V时,获得响应度0.37 A·W-1。介质厚度的减薄和石墨烯层数的增加更有利于光电特性的改善。

3) 退火之后光电流上升至微安级别,相比于未退火有大幅提高。因此为了获得更好的光电响应,应对器件进行退火处理。