金属碟形圈的加工工艺研究

2021-07-07李小霞张振刚由文超

□ 焉 嵩 □ 王 玥 □ 李小霞 □ 张振刚 □ 王 熹 □ 由文超

首都航天机械有限公司 北京 100076

1 研究背景

产品的研制周期和制造成本直接决定产品的市场竞争力,产品的市场竞争力是一个企业赖以生存的基础。因此,产品加工工艺的经济性和适用性成为各方关注的重点。研究低成本、快速的加工工艺,成为提升产品市场竞争力的重要手段之一。

笔者以金属碟形圈为加工对象,针对产品研制阶段的任务需求和加工要求,通过对装夹方法和加工流程进行合理设计,提出采用数控车床一次装夹完成金属碟形圈加工,实现产品的小批量连续加工,降低制造成本。

2 产品介绍

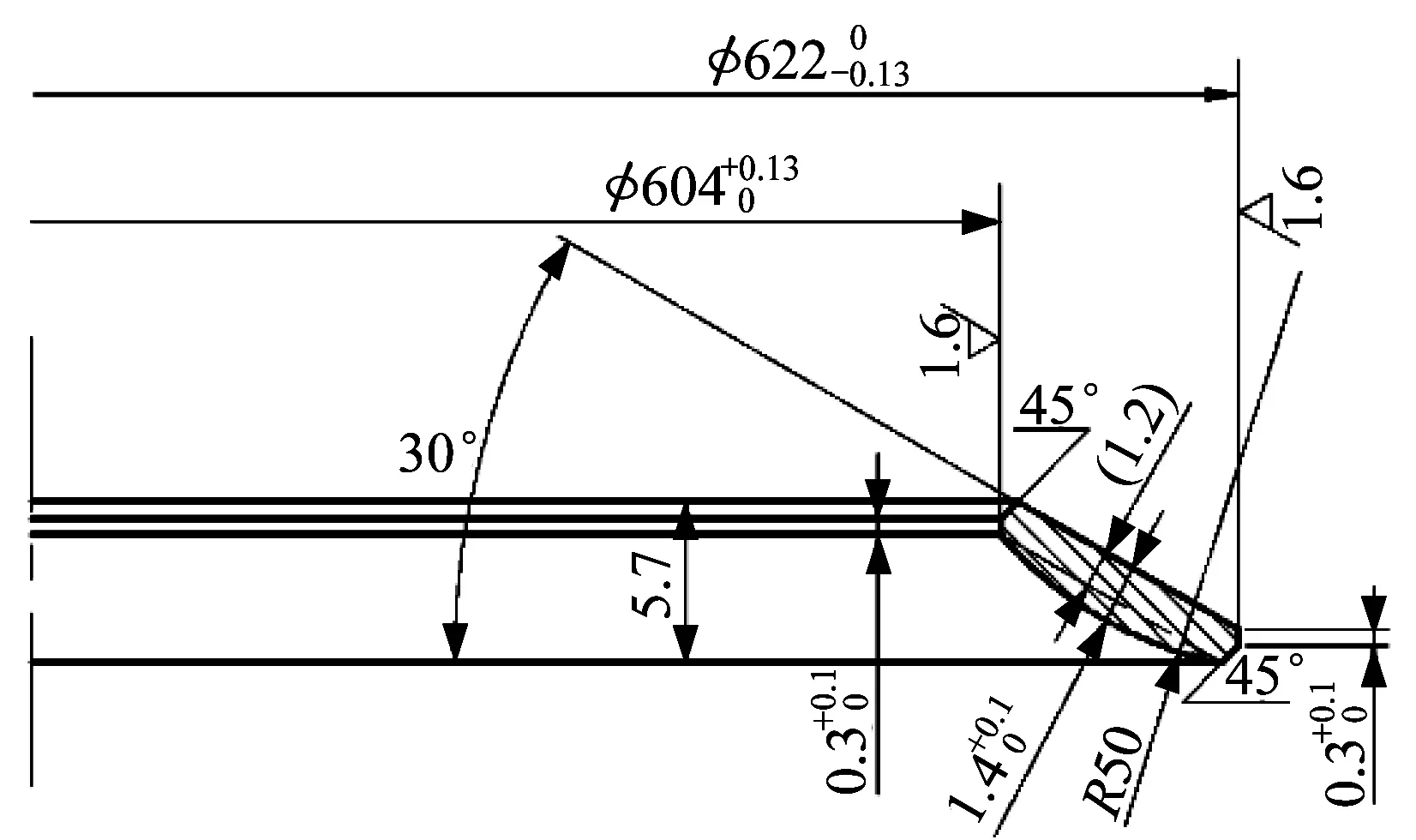

金属碟形圈是一种薄壁环形金属密封件,材料为0Cr18Ni9不锈钢,外径为622 mm,内径为604 mm,高度为5.7 mm,如图1所示。与文献[1-2]中的金属密封件不同,金属碟形圈的横截面更加复杂,轮廓尺寸小而多,圆柱段长度仅为0.3 mm,最大厚度仅为1.4 mm,壁很薄,径向尺寸远大于轴向尺寸,两者比值大于100。金属碟形圈刚度低,加工时易发生翘曲变形,加工难度很大。

▲图1 金属碟形圈

3 加工工艺设计

3.1 装夹方法

金属碟形圈的横截面尺寸小、刚度低,自身结构中没有合适的夹紧部位,无法直接装夹。设计专用夹具辅助加工,是解决薄壁件难装夹的常用方法[3-8],但是专用夹具设计和制造周期长、成本高,一旦产品技术状态发生变更,专用夹具轻则返修,重则报废,造成研制资源的极大浪费,与产品研制周期短、经费紧张的研制任务现状不符。

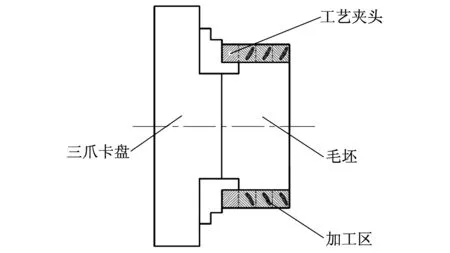

为了适应金属碟形圈研制生产批量小和技术状态多变等特点,笔者采用在一次装夹中完成金属碟形圈的全部加工,并解决了难装夹问题。通过对金属碟形圈毛坯尺寸进行合理设计,在夹持一端增设20~30 mm长的工艺夹头,三爪卡盘的三爪撑在工艺夹头的内孔上,工艺夹头端面与三爪紧贴,然后夹紧。装夹方法如图2所示。

▲图2 装夹方法

这一方法不需要借助专用夹具,实现了金属碟形圈的直接加工,并且不受产品技术状态更改的影响,成本低,适用性强,适合金属碟形圈的小批量研制。但是这一方法对金属碟形圈的加工工艺设计提出了更高要求,必须合理设计加工流程来保证加工过程稳定,达到加工批次尺寸一致的要求。

3.2 加工流程

数控机床具有加工能力强、精度高、效率高等优点,是解决产品小批量研制的有效途径。

金属碟形圈为回转体结构,尺寸精度和表面质量要求高,适合采用数控车床进行车削加工。数控车床能够完成多工步连续、自动加工,设备停机时间短,加工效率高。

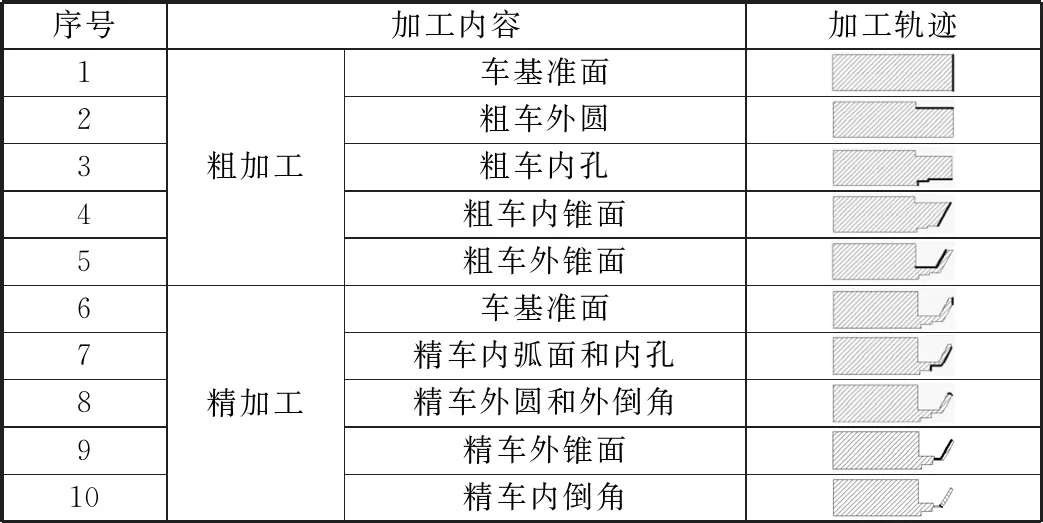

金属碟形圈的加工特征多,必须采用合适的切断方法来实现金属碟形圈与工艺夹头之间的分离,这样才能满足一次装夹完成全部加工的要求,由此提高了加工流程设计的难度。通过分析金属蝶形圈的结构特点和加工要求,笔者将金属碟形圈的加工流程分为粗加工和精加工两个阶段,详细加工流程见表1。为了保证精加工阶段金属碟形圈的刚度,笔者采用单边预留0.5 mm加工余量的工艺状态。

表1 金属碟形圈加工流程

4 加工验证

4.1 切断试验

切断过程是金属碟形圈加工流程中最不稳定的一步,容易出现挤屑、振动等影响表面质量的现象。通过分析金属碟形圈的结构特点,满足金属碟形圈切断需求的加工内容共有两个,分别为精车外锥面或精车内倒角。为了验证加工流程设计的合理性和切断过程的稳定性,笔者针对上述两个加工内容分别进行了加工验证。

采用精车外锥面作为切断方法,加工结果如图3所示。加工结果显示,在靠近切断位置发生了挤屑,造成表面质量不满足要求,切断过程不稳定。经分析,造成加工结果不满足要求的原因是精车外锥面时切屑量较大且排屑条件较差。

▲图3 精车外锥面加工结果

采用精车内倒角作为切断方法,加工结果如图4所示。金属碟形圈表面未见异常,表面质量满足要求,切断过程比较稳定。

▲图4 精车内倒角加工结果

因此,采用精车内倒角作为金属碟形圈数控加工的最后一个工序,加工流程设计比较合理。

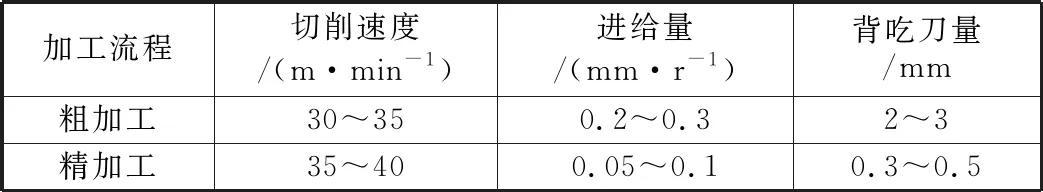

4.2 切削用量

切削用量包括切削速度、进给量、背吃刀量。粗加工时,应尽量保证较高的加工余量去除率。精加工时,应保证加工精度和表面质量要求[9]。切削用量还与切削力的大小和切削热的产生量密切相关,是薄壁件发生加工变形的主要影响因素。根据金属碟形圈的结构特点、工艺流程和加工机床性能,选择合适的切削用量,在保证质量的前提下尽可能提高加工效率。金属蝶形圈的切削用量见表2。

表2 金属碟形圈切削用量

采用表2中的切削用量进行一个批次金属碟形圈的加工验证,加工过程平稳,金属碟形圈的加工精度和表面质量均满足设计要求。

另一方面,在加工过程中保持刀具锋利、切削液充足,不仅能够减小切削力,减少切削热,而且可以有效延长刀具使用寿命,有利于提高产品加工精度和表面质量。如果采用内冷型刀具,那么加工效果会更好。

5 结束语

笔者通过对金属碟形圈进行结构特点分析,采用增设工艺夹头来直接夹持的方法,不需要专用夹具辅助,制造成本低,有效解决了金属碟形圈的难装夹问题,并且适用性强。采用数控车床一次装夹完成加工,实现了金属碟形圈的小批量连续加工,工艺高度集中,加工效率高。