小型碟形弹簧的工艺改进

2010-07-25佟艳海李丽波

佟艳海,李丽波,佟 娜

(哈尔滨轴承集团公司 锻压分厂,哈尔滨 150036)

1 改进前碟形弹簧

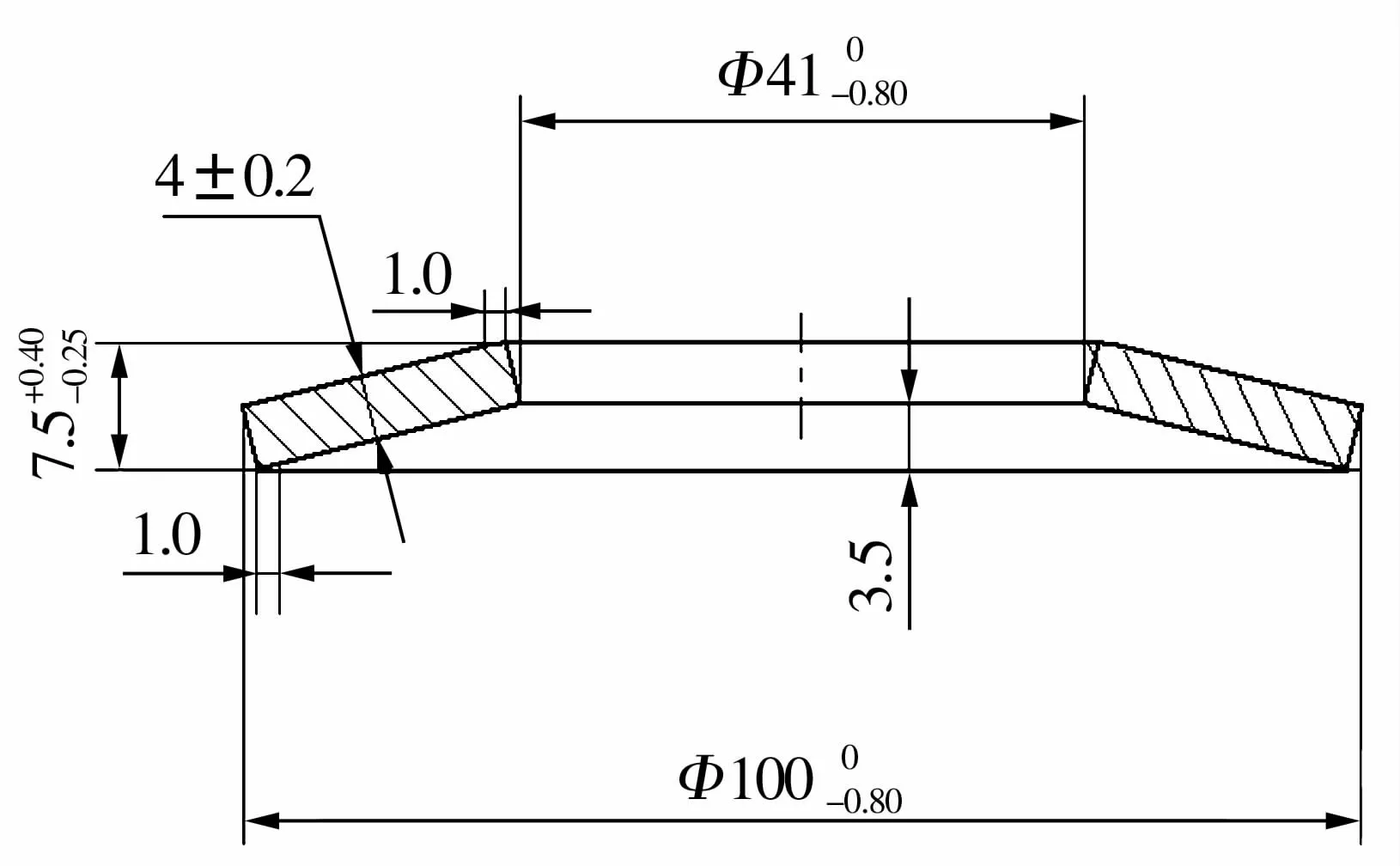

某锻造生产线用压力机JB31-160T,J31-250T,J31-315T等大多采用碟形弹簧装置对锻件进行卸料,碟形弹簧结构如图1所示。

图1 Φ100 mm/Φ41 mm×4 mm碟形弹簧

该碟形弹簧采用弹簧钢板制成或用60Si2MnA圆钢退火后车加工而成。其工艺流程为:下料→退火→车外径面和内孔→切片→磨两端面→去毛刺→冷压成形→淬火→回火。加工出的碟形弹簧结构简单,吸震能力强,适合于轴向空间小的场合。但碟形弹簧片未经锻造加工,存在有流线分布不合理,紧密度不好,组织不细密等内部缺陷。并且碟形弹簧加工成形时存在变形量大,强度不足等缺点,造成碟形弹簧质量差,使用寿命低。

2 改进后碟形弹簧

针对上述问题,对碟形弹簧片加工工艺进行了改进,采用3片合锻或2片合锻,锻后退火,然后进行车加工和车切分片。改进后工艺流程为:下料→锻造→退火(正火)→车内、外径面→车切分片→磨两端面→去毛刺→冷压成形→淬火→模具夹紧回火→强压3次→检查。

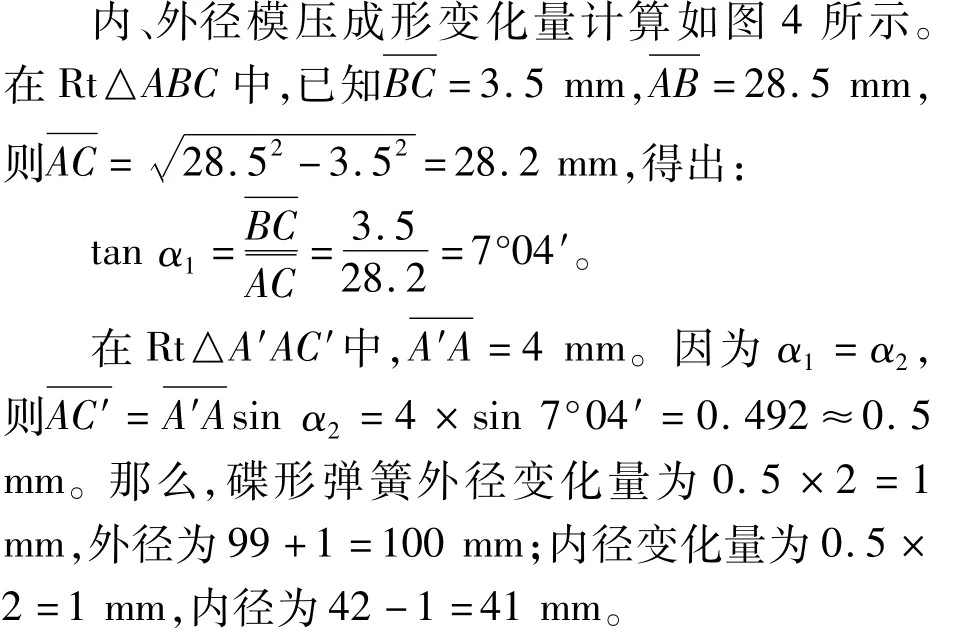

压形前锻件车制碟形弹簧片的工艺设计图如图2所示。

图2 压形前锻件车制碟形弹簧片工艺图

2.1 冷压成形内、外径变化量

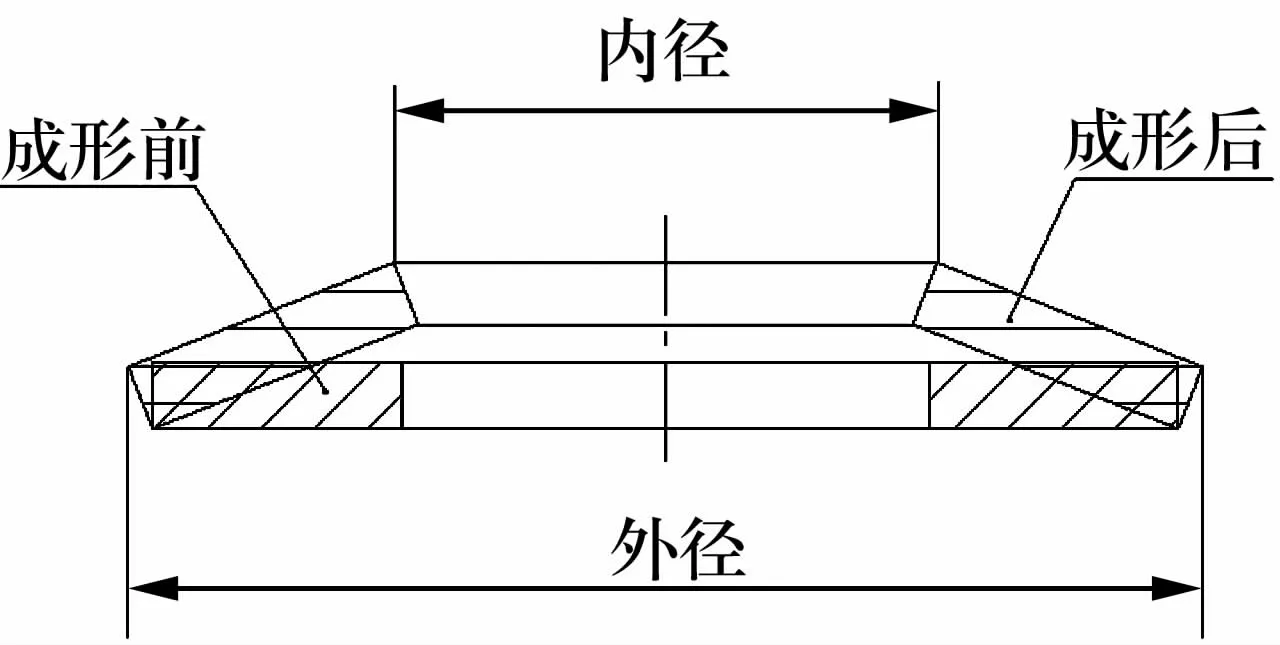

碟形弹簧在模压成形过程中,内、外径发生如图3所示的变化。工艺设计时必须要考虑内、外径的变化量,并以碟形弹簧的厚度及锥角为主要依据进行设计,使其成形后能达到要求的名义尺寸。

图3 压形前、后内、外径变化示意图

图4 内、外径变化量示意图

2.2 成形模

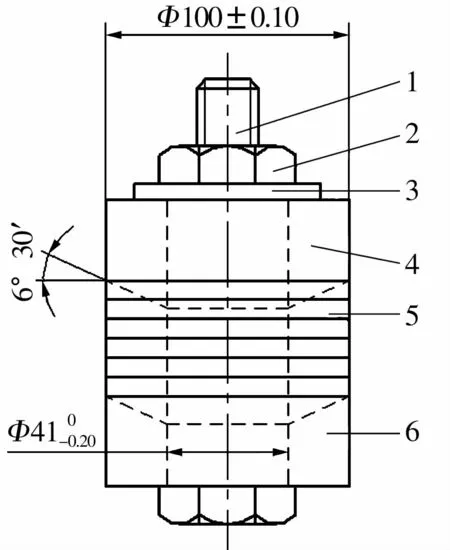

碟形弹簧片冷压成形模具如图5所示。设计模具时,依据碟形弹簧的成形锥角,冷压成形时的回弹量和内径变形量,原材料的硬度、厚度,锥高,成形时的压力保持时间以及回火后强压量等确定模具的各相关尺寸。为了减小成形后的变形量,在设备许可的条件下,尽量采用较大的压力(推荐采用160 t液压机匀速压型),模具材料选用Cr12,热处理硬度为38~42 HRC。

2.3 淬、回火处理

模压成形后的碟形弹簧的淬、回火工艺曲线如图6所示。工件在箱式炉中淬火,为了防止氧化脱碳,入炉前需要在碟形弹簧表面均匀地涂刷一层防氧化涂料。涂料由粒度较小的石墨粉与20#机油混合制成,涂料黏稠度以能粘附在工件上,而又不流下为宜。经实际生产验证,该涂料防氧化性能很好,且淬火后碟形弹簧表面为银灰色,较为美观。碟形弹簧回火时,为防止变形,采用模具夹紧,模具结构如图7所示。设计模具的使用尺寸可以与碟形弹簧名义尺寸相同,锥角应比成形模具小30′或1°为好。回火后为消除碟形弹簧残余变形,稳定其自由高度,又对工件进行了2~3次的强压处理。

图5 冷压成形模具结构

图6 淬、回火工艺曲线

图7 回火模具

3 结束语

经过改进,使该碟形弹簧片质量和使用寿命大大提高,最大限度地减少了压力机的中停时间,提高了生产效率。