约束条件下壳体柔性制造单元工艺能力平衡研究

2021-07-07刘军伟田东缙

□ 刘军伟 □ 宋 文 □ 田东缙 □ 王 浩

中国航发西安动力控制科技有限公司 西安 710077

1 柔性制造单元工艺能力平衡概念

工业工程领域中的生产线平衡指对所有工序进行均衡化处理,调整作业负荷,以使各工序的作业时间尽可能相近[1]。生产线平衡效果可采用平衡率p和生产线平衡损失率d这两个定量指标来评价:

(1)

d=1-p

(2)

T=ΣTi

(3)

式中:T为生产线生产周期;Ti为第i个工作站作业时间;N为工作站总数;Tmax为瓶颈工作站作业时间,即生产节拍。

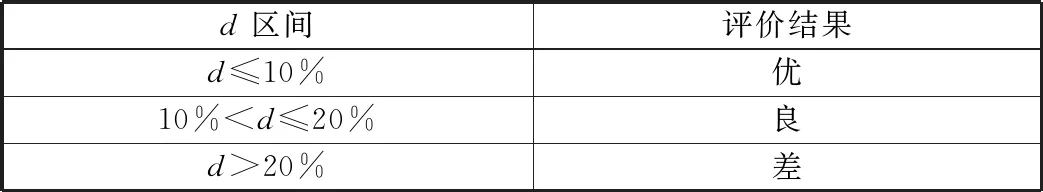

p表征整条生产线的平衡及连续状况,p越大,d越小,生产线平衡的效果就越好。根据d能够得出生产线的平衡效果,柔性制造单元可以参照进行评价,生产线平衡评价结果见表1[2]。

表1 生产线平衡评价结果

柔性制造单元工艺能力平衡可以参照生产线平衡进行评价,在满足工艺约束、工位装夹约束、工位时间约束的条件下,单元工艺流程设计过程中要充分考虑各工位加工内容的均衡性。

2 柔性制造单元工艺能力平衡研究方法

通常,生产线平衡问题划分为以下几类[3-4]:① 给定生产节拍,使工作站数量最少;② 给定工作站数量,使生产节拍最小;③ 给定生产节拍及可用工作站数量,使各个工作站作业时间相近,减少生产线波动和等待。

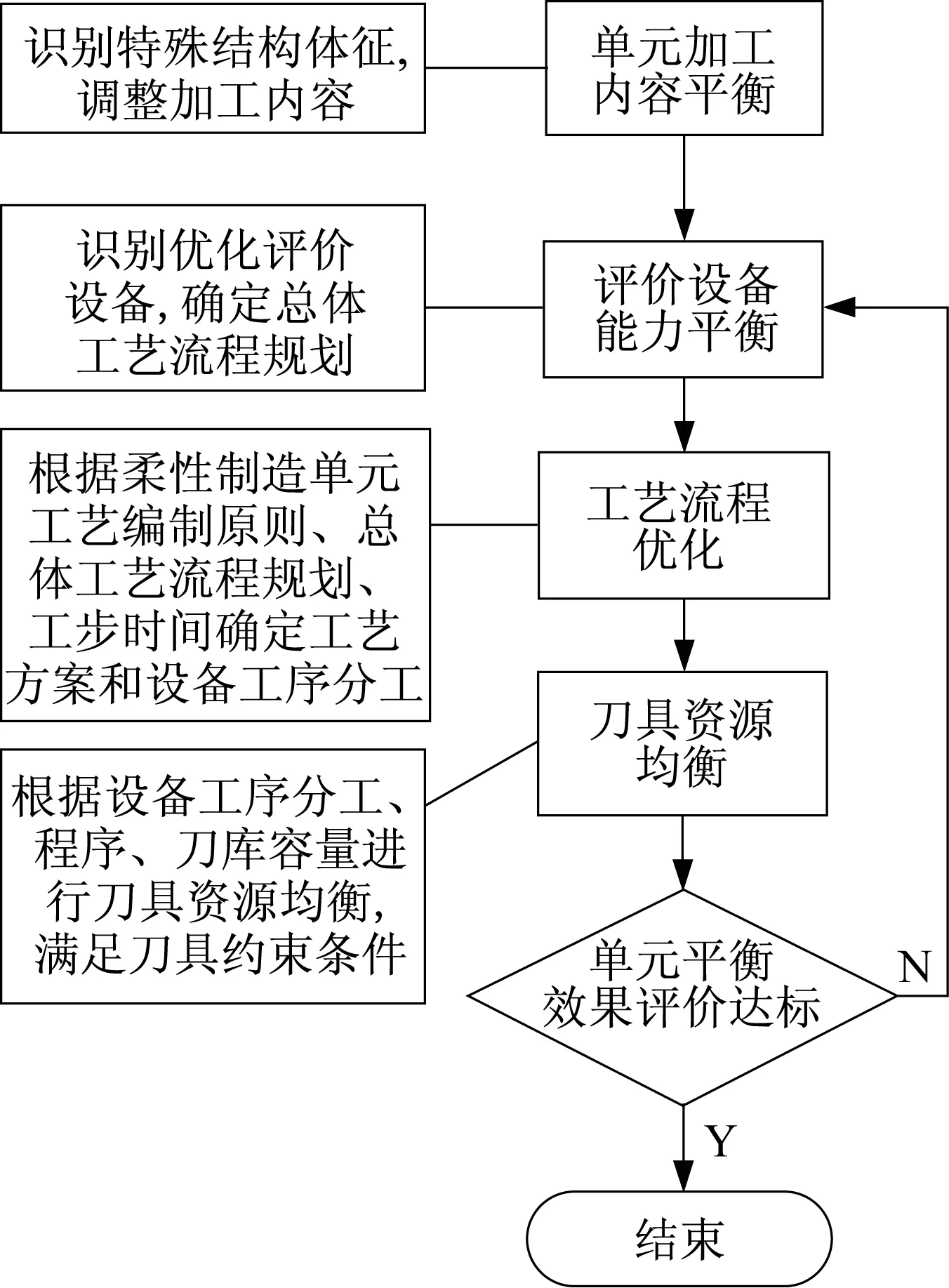

壳体柔性制造单元由固定设备工位组成,从平衡角度而言,单元工作站数量的确定属于第③类生产线平衡问题。由于壳体单元建设限定了加工设备,形成了预先约束条件,因此对壳体制造单元工艺能力平衡应从在满足约束条件的前提下提高壳体制造单元工艺能力平衡效果入手[5]。约束条件下壳体制造单元工艺能力平衡流程如图1所示。

▲图1 约束条件下壳体制造单元工艺能力平衡流程

3 柔性制造单元硬件

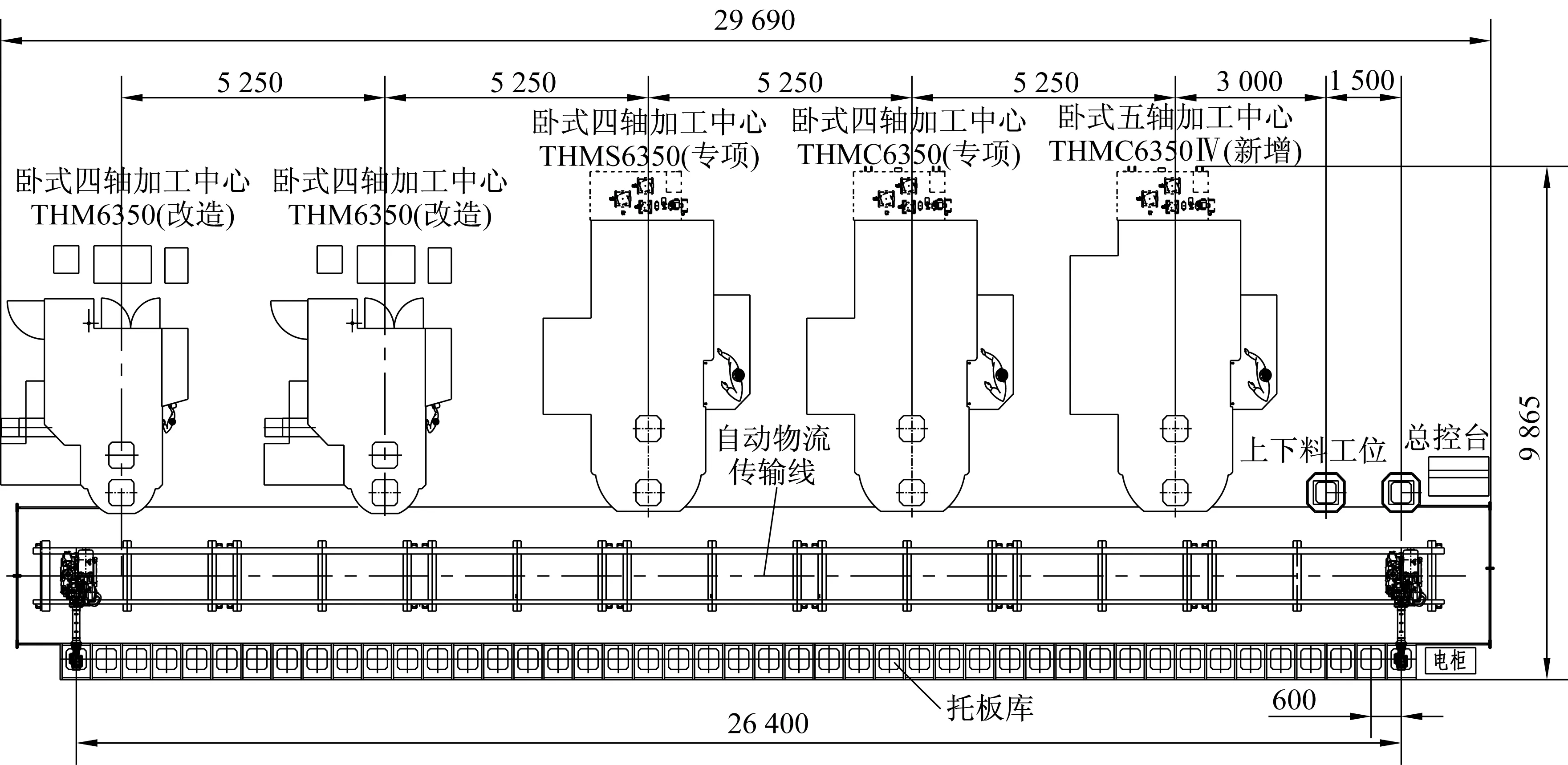

柔性制造单元由四台卧式四轴加工中心、一台卧式五轴加工中心、一条自动物流传输线、一个135工位托板库、两个上下料工位、总控系统及其它辅助设施组成,布局如图2所示。

▲图2 柔性制造单元布局

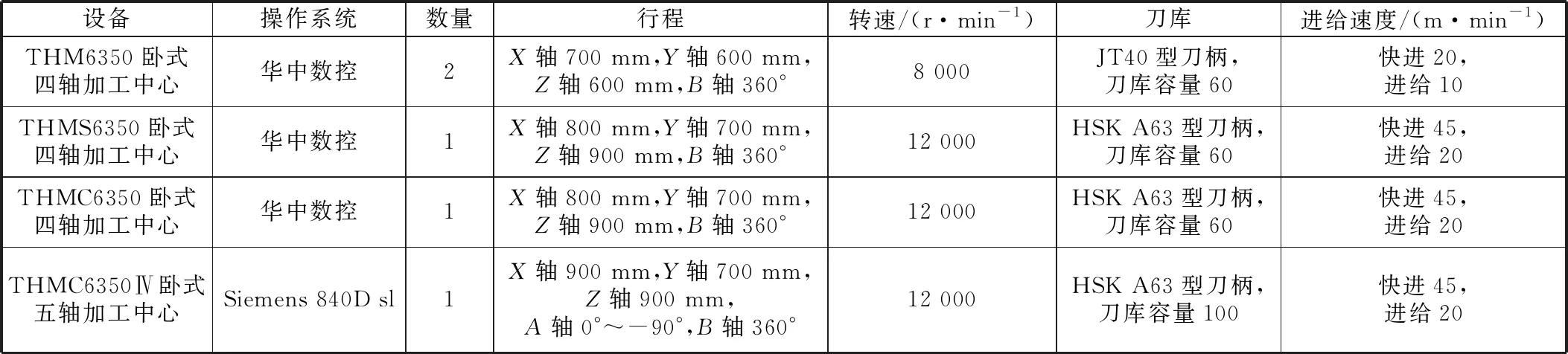

柔性制造单元加工设备基本信息见表2。

表2 柔性制造单元加工设备基本信息

加工设备存在两种刀柄接口类型,分别为HSK63型刀柄接口和JT40型刀柄接口。加工设备中仅有一台五轴加工中心,形成瓶颈资源。对于壳体零件加工而言,各设备刀库容量较小。

4 壳体零件制约条件

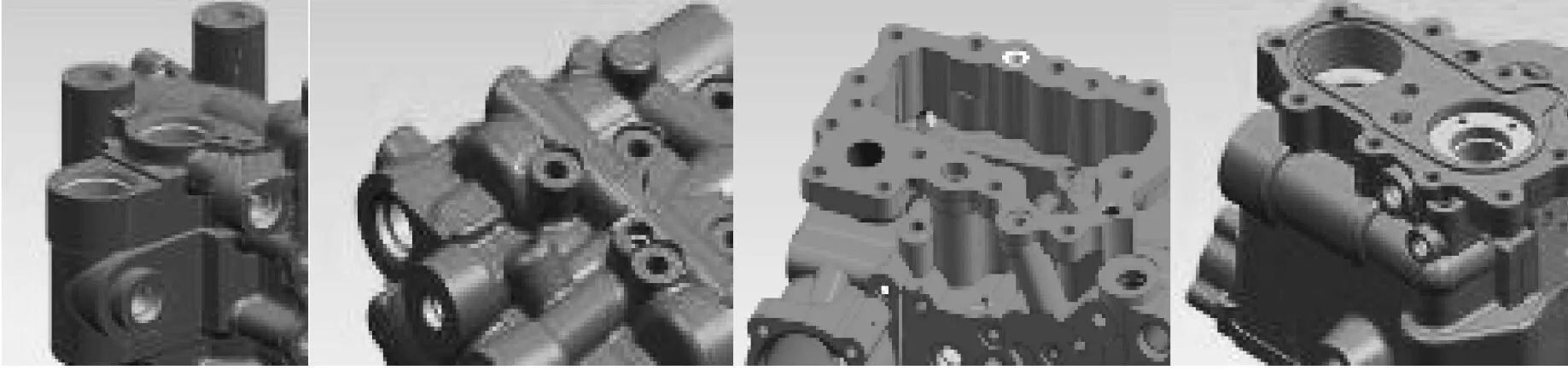

柔性制造单元承担七类复杂壳体零件的生产,零件投入批量为每批50件,年计划需求产量为200件左右。加工设备加工范围为建立精基准到精加工的所有内容,即壳体精加工阶段。其中,毛坯基准到精加工基准的转换在线外完成。加工设备承担生产的部分零件如图3所示。

▲图3 加工设备部分生产零件

七类壳体零件工艺要求对柔性制造单元工艺能力平衡约束主要有三方面[6]:① 七类壳体零件在柔性制造单元内可实现无人干预条件下的混线加工和单件流水生产;② 七类壳体零件在线加工使用夹具不超过126套;③ 对于七类壳体零件分配至加工设备上的工序,加工刀具不能超过刀库容量。

5 柔性制造单元内加工内容平衡

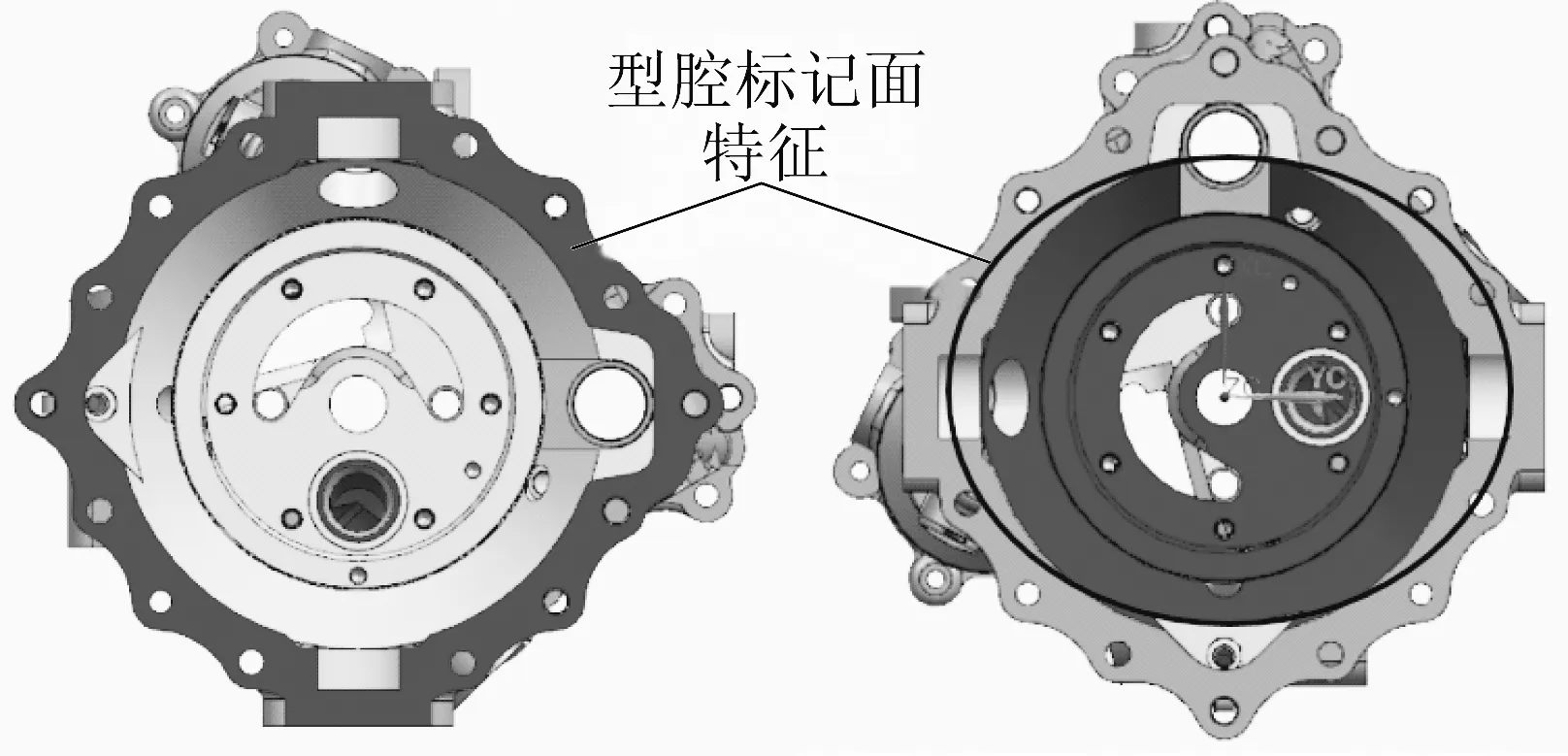

首先识别七类壳体零件半精加工阶段不适宜在加工中心上进行加工的壳体特征,如电加工内腔特征,车削特殊环槽、圆台特征,以及加工中心无法保证加工的特殊结构特征等。通过编程仿真,节拍平衡,将这些内容调整至生产线外加工。特殊特征识别举例如图4所示。零件型腔标记面特征不适宜在加工中心上加工,因此将这部分加工内容调整至生产线外进行。

▲图4 特殊特征识别举例

6 加工中心加工能力平衡

根据数控编程模拟时间和初步工艺规划列出工序、加工设备、加工时间、夹具分布、刀具数量分布。由于约束条件限制,五轴加工中心仅有一台,五轴加工中心加工时间占比偏大,影响柔性生产线节拍。为平衡五轴加工中心与四轴加工中心的加工任务,将五轴加工中心的部分三轴加工任务转移到四轴加工中心进行加工。通过设计弯板夹具,将三轴加工任务调整至四轴加工中心进行加工[7]。

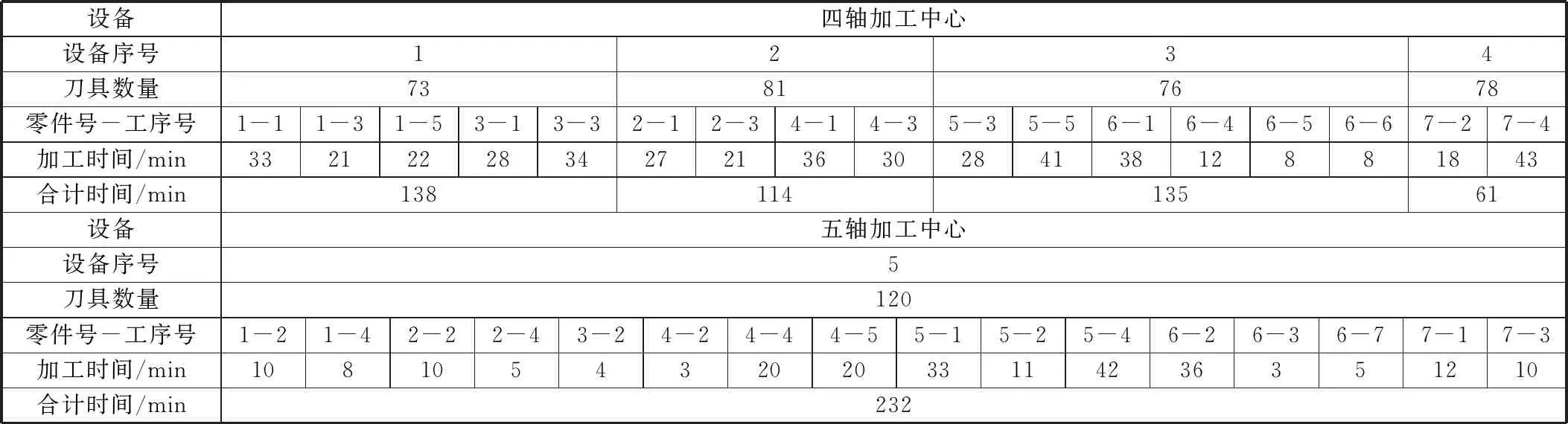

柔性制造单元工艺规划时,为避免设备故障干扰整个柔性制造单元运行,使设备和异常情况对制造单元的影响降到最小,按照同一零件加工内容集中在少量设备上加工的原则规划。结合设备实际情况,四台卧式加工中心选择两台JT型刀柄卧式加工中心互为备份,两台HSK型刀柄卧式加工中心互为备份。经过加工时间平衡分析,将零件1、2、3、4集中在两台改造的四轴加工中心上加工,将零件5、6、7集中在两台新购的四轴加工中心上加工,五轴加工中心为共用设备。初步划分后各设备工序分配见表3,具体工序安排依据后续工艺流程再进一步优化调整。

7 柔性制造单元工艺流程优化

7.1 工艺调整优化基本原则

基本原则包括换装次数最少,换装时间间隔最长,工序数量最少,同一特征集中在一台设备上加工完成,有效减少刀具数量,同一个零件集中在少数设备上加工完成。由于设备故障率较高,四台卧式加工中心两两互为备份,减小设备故障和异常情况发生时给生产线造成的影响[8]。

表3 初步划分后设备工序分配

7.2 工艺设计方案

每一个工序表示同一装夹定位方式在柔性制造单元内加工的所有内容,不同工序需要人工参与换装。在满足工艺要求和设备刀具容量限制的条件下,按照取消、合并、调整、简化原则对工序内容进行优化,相同装夹方式加工内容优先安排在同一工序加工,并通过加工参数优化,提高加工效率,缩短加工时间,使工序之间节拍平衡。

按照工艺优化基本原则对表3内容进行优化调整,优化后设备工序分配见表4。

表4 优化后设备工序分配

零件1优化后工艺流程:工序10(表3中1-1)、人工换装、工序20(表3中1-2、1-3合并优化)、人工换装、工序30(表3中1-4、1-5合并优化)。

零件2优化后工艺流程:工序10(表3中2-1、2-2合并优化)、人工换装、工序20(表3中2-3、2-4合并优化)。

零件3优化后工艺流程:工序10(表3中3-1、3-2合并优化)、人工换装、工序20(表3中3-3)。

零件4优化后工艺流程:工序10(表3中4-1)、人工换装、工序20(表3中4-2、4-3合并优化)、人工换装、工序30(表3中4-4、4-5合并优化)。

零件5优化后工艺流程:工序10(表3中5-1)、人工换装、工序20(表3中5-2、5-3合并优化)、人工换装、工序30(表3中5-4)、人工换装、工序40(表3中5-5)。

零件6优化后工艺流程:工序10(表3中6-1)、人工换装、工序20(表3中6-2)、人工换装、工序30(表3中6-3、6-4、6-5、6-6、6-7合并优化)。

零件7优化后工艺流程:工序10(表3中7-1、7-2、7-3合并优化)、人工换装、工序20(表3中7-4)。

7.3 刀具资源均衡

为了进一步满足各设备刀具库容量的约束条件,需要对各设备承担加工工序所涉及的刀具进一步进行优化和缩减。

第一步,对设备汇总刀具清单进行刀具系列化和标准化。按照壳体零件加工刀具特点,对同类刀具进行标准化,对相同刀具进行系列化,减少刀具种类和数量。如M8以下螺纹采用丝锥,M8以上螺纹使用螺纹铣刀,以及对T型铣刀规格进行系列化[9]。

第二步,同设备刀具缩减。按照设备工序安排,同一台设备上不同零件所用的刀具进行合并同类项,接近规格刀具进行统一合并,确定每台设备的刀具清单,同时满足刀具库容量约束条件,最终形成各设备刀具清单和单元刀具需求清单。

8 柔性制造单元工艺能力平衡评价

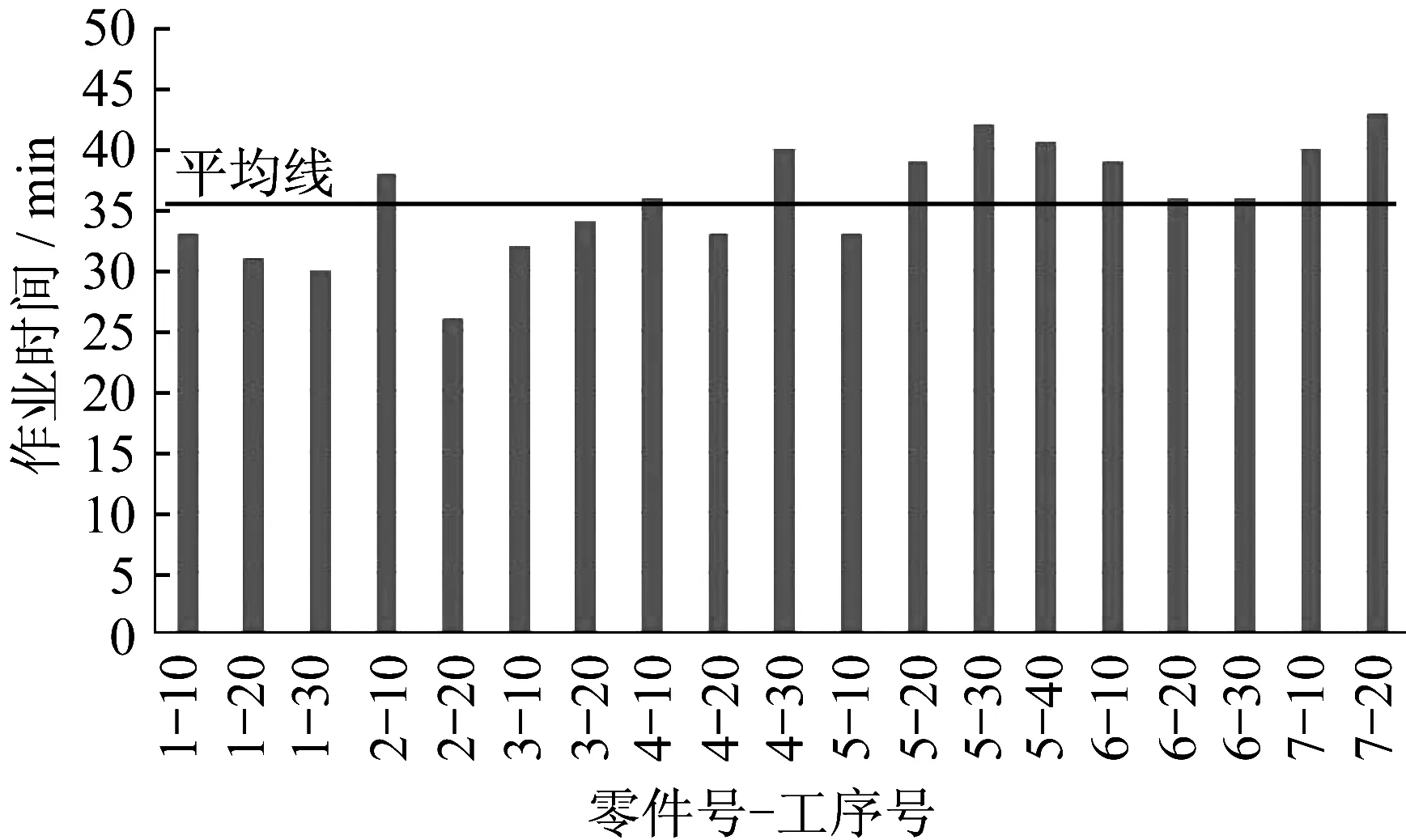

将整个壳体零件柔性制造单元各工序加工时间数据汇总,绘制成工序作业时间分布图,如图5所示。根据计算壳体零件柔性制造单元工艺能力平衡率,生产线平衡效率为83.2%,生产不平衡损失率为16.8%。

▲图5 工序作业时间分布图

根据表1,生产线平衡评价结果为良。约束条件下制造单元工艺能力平衡是一个持续改进的过程,需要按照工作流程循序渐进,并不断改善优化,提升制造单元生产平衡效率,降低制造单元平衡损失率,进而提高整体柔性制造单元的运行效率[10]。

9 结束语

笔者针对现有设备、零件约束条件下的柔性制造单元工艺能力平衡状况,从制造单元内加工内容平衡、设备加工能力平衡、工艺流程优化、刀具资源均衡等方面进行了分析与优化。在研究中,充分考虑设备刀具库限制、换装次数、加工时间均衡等因素,满足了零件柔性制造单元改造建设提出的七类零件在制造单元内无人干预下连续运转,停机不停线与停线不停机等技术要求。