直线导轨副系统阻尼减振机理研究及仿真★

2021-07-07刘文威黄强黄创绵成克强王远航董成举

刘文威,黄强,黄创绵,成克强,王远航,董成举

(1.工业和信息化部电子第五研究所,广东 广州 511370;2.广东省电子信息产品可靠性技术重点实验室,广东 广州 511370;3.广东省电子信息产品可靠性与环境工程技术研究开发中心,广东 广州 511370)

0 引言

我国高端装备制造业长期面临着关键装备及零部件严重依赖进口、国产高端数控机床的静动态特性较差和基础部件核心技术受制于人的尴尬局面。由滚动直线导轨副组成的精密滑台传动装置是高端数控机床的关键传动部件,具有高刚性、高承载、高速和高精密定位等特点,但因滑块滚动体与导轨构成的结合部是点或线接触,与传统的滑动导轨的面面接触相比较,唯一的缺点是抗振性能差,直接导致数控机床的动态特性较差。因此,导轨系统的静态及动态性能将极大地影响高端数控机床整机的性能,制约着我国高端数控机床长远健康发展。

国外相关理论及试验研究表明:增加导轨副的预载荷可以适当地增加系统阻尼[1],但同时增加了滑块滚动体的形变,从而增加了导轨副的位移阻力;这种预载荷的增加,将会导致导轨副的工作寿命减少到正常值的1/30,大大地降低其工作寿命。提高连接刚度的目的在于受迫振动时不会产生共振现象,但对于数控机床的自激振动仍无能为力[2]。经过多年的实践证明滚动导轨抗振性差的根本原因是阻尼过小,有效的减振方法是通过附加减振元件来实现。目前,德国INA公司研发生产成熟的减振阻尼滑块产品,国内有高新凯特公司开始研制导轨副用阻尼器[3-5],在直油膜阻尼减振技术及试验测试技术方面有一定的突破,但和国外仍有一定的差距。所以,亟需进一步地研究导轨副阻尼减振技术,打破国际市场的垄断,提升国产高档数控机床产品的竞争力。

1 带阻尼器的导轨副系统结构模型

相关研究证明在机床主轴不同的位置上安装油膜阻尼器可以显著地提高其动态性能[6],精密传动工作平台一般使用导轨副作为其直线运动单元,每根导轨一般和两个滑块配合使用,为了提高导轨副系统的抗振能力,导轨副也要再连接一个阻尼滑块(阻尼器),阻尼滑块与导轨间会有一定的间隙,间隙里充满油膜,典型的结构如图1所示。

图1 带阻尼器的导轨副系统结构图

阻尼器的内表面外形与直线导轨的外形相一致,阻尼滑块与导轨间会形成约0.02 mm的间隙,此间隙会被润滑油充满,形成一定厚度的油膜。为了避免导轨副系统在振动过程中钢制阻尼滑块与导轨直接接触,阻尼滑块内表面一般会胶合一层贴塑层,起到缓冲及部分减振效果。当导轨副系统受到交变载荷冲击时,阻尼器内部的油膜会形成一定的油压,吸收一定的振动能量,起到油膜阻尼减振效果。

2 油膜减振机理

2.1 雷诺方程

数控机床中约90%的阻尼均来自机械结合部,如导轨副等[7-8],Richardson最早对两个平板间挤压的润滑流体开展了相关研究,得到了平板间油膜阻尼方程[9]。阻尼器与导轨之间的油膜承受外部交变载荷的模型,可以简化为两个刚性平板以一定的频率挤压油膜,产生油压,形成挤压润滑,达到减振效果,这种挤压油膜可以承受很大的载荷[9],例如:航空发动机活塞柱塞销轴承的载荷为35 MPa,剪床或冲床曲轴销轴承的载荷达到55 MPa。建立两平板的挤压油膜流体润滑方程时,假定支撑面之间无相对滑动,润滑油膜的黏度为常数,则矩形平板挤压油膜雷诺方程为:

式(1)中:h——油膜厚度,即为两平板之间的距离;

η——油膜的动力粘度;

p——油膜挤压膜压力;

t——时间;

x——油膜的长度;

y——油膜的宽度。

2.2 挤压油膜压力分布解析解

建立如图1所示的笛卡尔直角坐标系,简化的阻尼器-导轨矩形板挤压膜雷诺方程边界条件为:

式(1)中:h——时间t的函数,与x和y均无关;η——常数。

求解此方程即可获得负载压强与膜厚变化的关系。则式(1)可以化为:

采用分离变量法解方程式(3),设其解具有如下形式:

通过代入法并采用傅里叶奇拖延解法可获得pn(y)解析解:

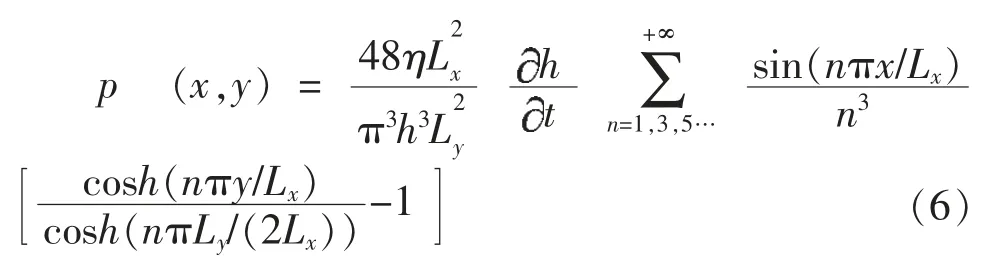

将式(5)代入式(4)即可求得油膜压力分布解析表达式:

2.3 挤压油膜承载能力

当阻尼器相对导轨运动时,油膜受到挤压作用,产生挤压油膜承载力,将油膜压力在整个油压承载面上进行积分运算,即可得到由挤压油膜压力产生的承载量F,即:

由此方程可知,油膜承载力与阻尼器尺寸、油膜黏度、油膜厚度和油膜相对挤压速度相关。

2.4 挤压油膜刚度及阻尼

挤压油膜获得承载量后,可通过对位移求导数,获得挤压油膜的法向刚度:

由此方程可知,油膜法向刚度与阻尼器尺寸、油膜黏度、油膜厚度和油膜相对挤压速度相关。

挤压油膜获得承载量后,可通过对油膜厚度变化量求导数,获得挤压油膜的法向阻尼:

由此方程可知,油膜法向阻尼与阻尼器尺寸、油膜黏度和油膜厚度相关,油膜厚度越小刚度及阻尼越大,减振效果越明显,考虑到高档数控机床精密直线导轨副加工及装配要求,油膜厚度即阻尼器与导轨间隙距离一般控制在0.01~0.06 mm之间。

3 仿真分析

3.1 压强分布分析

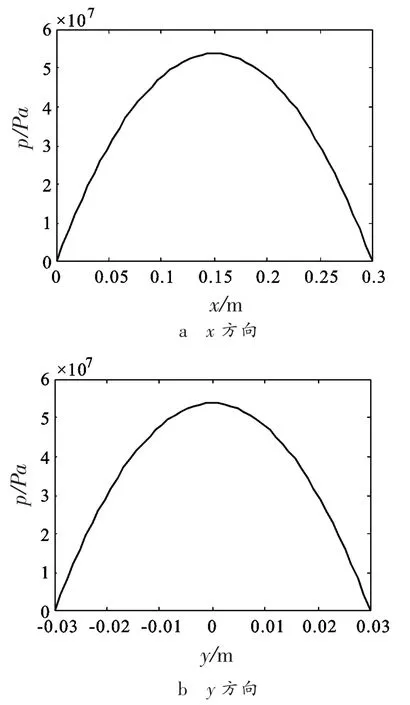

阻尼器挤压油膜压强仿真采用如下参数值:阻尼器的长度及宽度尺寸Lx=0.3 m、Ly=0.06 m,导轨副润滑采用32号导轨油,运动粘度为32 mm/s,油膜厚度为2×10-5m,油膜相对挤压速度为1×10-7m/s,油膜压力分布三维图如图2所示,x和y方向油膜压力变化图如图3所示。由图2-3可知,流体在挤压油膜作用下,在边界处油压为0,沿x和y方向压强先增大后减小,在阻尼器中心位置达到最高压强值。

图2 油膜压力分布三维图

图3 油膜压力在阻尼器长度x和宽度y方向变化图

3.2 刚度与阻力分析

定义阻尼器矩形板的长宽比,阻尼器挤压油膜刚度仿真采用参数值如下:矩形板尺寸和为变量,油压面积为定值,其他参数与前述一致。油膜刚度随长宽比的变化关系图如图4所示,由图4中可知,流体在挤压油膜面积为定值的条件下,油膜刚度值随着长宽比的增大先增大后减小,当长宽比为α=1时,刚度达到最大值。

为了分析阻尼器挤压油膜刚度随长度尺寸的变化关系,我们设定阻尼器宽度尺寸为定值,即Ly=0.06 m,长度尺寸Lx为变量,其他参数与前述一致。油膜刚度随长度尺寸的变化关系图如图5所示,由图5可知,流体在挤压油膜宽度尺寸为定值的条件下,油膜刚度值随着长度值的增大而增大,当Lx≤0.06 m时,增大速度较缓慢,当Lx>0.06 m时,刚度增长速度较快,然后呈现线性增加趋势。

图5 油膜刚度随长度的变化关系图

在相同的仿真参数条件下,对阻尼器的阻尼进行仿真分析,油膜阻尼随长宽比的变化关系如图6所示,阻尼器的挤压油膜阻尼随长宽比的变化关系与刚度变化一致,即油膜阻尼值随着长宽的增大比先增大后减小,当长宽比α=1时,刚度达到最大值。即在阻尼器面积一定的条件下,阻尼器的长度和宽度相等时,刚度及阻尼效果最明显,为阻尼器的尺寸设计提供了参考依据。

图6 油膜阻尼随长宽比的变化关系图

为了分析阻尼器挤压油膜阻尼随长度尺寸的变化关系,和刚度仿真假设条件及仿真参数条件一致,可得到如图7所示的油膜阻尼随长度尺寸的变化关系图,由图7可知,油膜阻尼值随着长度值的增大而增大,当Lx≤0.06 m时,增大速度较缓慢,当Lx>0.06 m时,刚度增长速度较快,然后呈现线性增加趋势,阻尼变化关系与刚度变化关系一致。故当导轨型号固定时,即设计的导轨阻尼器宽度尺寸固定,可以设计长度尺寸更大阻尼器以获得更大的刚度值和阻尼值。

图7 油膜阻尼随长度的变化关系图

4 结束语

本文通过构建带阻尼器的直线导轨副系统结构模型,建立阻尼器挤压油膜流体润滑方程,利用分离变量法获得挤压油膜压力分布、承载能力、刚度和阻尼解析解。通过仿真得出阻尼器油膜面积为定值条件下,当阻尼器长宽比为1时,刚度及阻尼效率最高;当宽度尺寸为定值时,长度尺寸越大,刚度及阻尼减振效果越明显。本文中的油膜阻尼减振机理研究及仿真结论对于国产导轨副阻尼器的设计研发及选型应用均具有重要的工程指导意义,为提高高档数控机床等高端装备的抗振能力的提升提供了理论支撑。