GaAs功率芯片微组装关键技术研究

2021-07-07梁佩魏斌黄益军

梁佩,魏斌,黄益军

(中国电子科技集团公司第五十八研究所,江苏 无锡 214000)

0 引言

GaAs功率芯片在相控阵雷达、微波通信系统等领域中发挥着重要的作用,成为雷达T/R组件的关键器件[1]。但其导热性差,通常需要将其装配在MoCu、WCu载体上以增大芯片的散热面积,降低芯片的工作温度,减小热应力失效[2-4]。微组装工艺的可靠性决定了功率器件的性能,而GaAs裸芯片与载体的共晶焊接是微组装的关键技术。本文研究了载体表面镀Au层厚度、焊前预处理和工艺参数对Au80Sn20共晶焊接可靠性的影响规律和焊接机理,实现了GaAs功率芯片微组装技术的工程应用。

1 实验设计

本文采用Au80Sn20共晶焊料实现GaAs芯片与WCu载体的共晶焊接。实验参数如表1所示,分别采用外观检查、超声波扫描、X射线检测和剪切强度测试等手段进行共晶焊接剪切强度和空洞率的验证。实验参数如表1所示。

表1 实验参数

2 结果与分析

GaAs功率芯片共晶焊接后的宏观形貌照片如图1所示。从图1中可以看出,共晶焊料润湿良好,焊接处焊料光亮、光滑。

图1 共晶焊接宏观形貌

2.1 Au层厚度对共晶焊接可靠性的影响

在不同的Au层厚度下,共晶焊接的剪切强度和空洞率数据如表2所示。从表2中可以看出,剪切强度随Au层厚度的增加呈现先增加后降低的趋势。载体表面镀Au层的厚度为3μm时,共晶焊接的剪切强度最高,为77.4 N。载体表面镀Au层的厚度为7μm时,共晶焊接的剪切强度最低,为42.3 N。一方面,载体表面Au层过厚,导致熔融Au80Sn20共晶焊料润湿母材后,载体表面的Au大量溶解于Au80Sn20共晶焊料中,造成Au80Sn20共晶焊料的熔点升高[5],当焊料的熔点等于焊接温度时,焊料提前凝固,形成不良的焊接接头。另一方面,Au与Au80Sn20焊料结合,形成金属间化合物,造成金脆现象。载体表面镀Au层的厚度为1μm时,共晶焊接的剪切强度为60.1 N。研究表明,在共晶反应初期,焊料表面的氧化膜阻碍熔融Au80Sn20共晶焊料与载体镀层发生反应,但随着焊接温度和时间的增大,载体表面Au融入Sn的氧化膜中使氧化膜破碎,新鲜的Au80Sn20共晶焊料开始铺展并润湿载体表面形成润湿前沿[6-7]。当载体Au层由3μm减少为1μm时,会存在Au80Sn20共晶焊料表面氧化物的少量残留,造成焊点颗粒度较大,润湿效果差。

表2 不同Au层厚度下的共晶焊接的剪切强度和空洞率数据

空洞率分析发现,镀Au层厚度对共晶焊接空洞率的影响较小,基本上都能满足10%以下空洞率的要求。

2.2 工艺参数对共晶焊接可靠性的影响

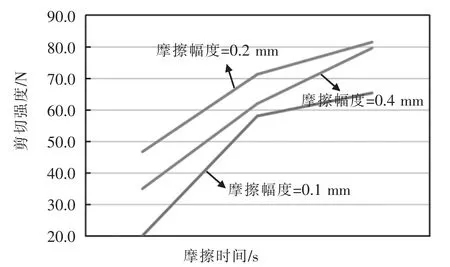

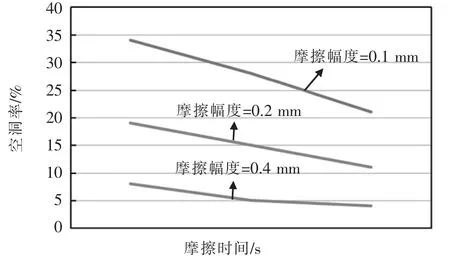

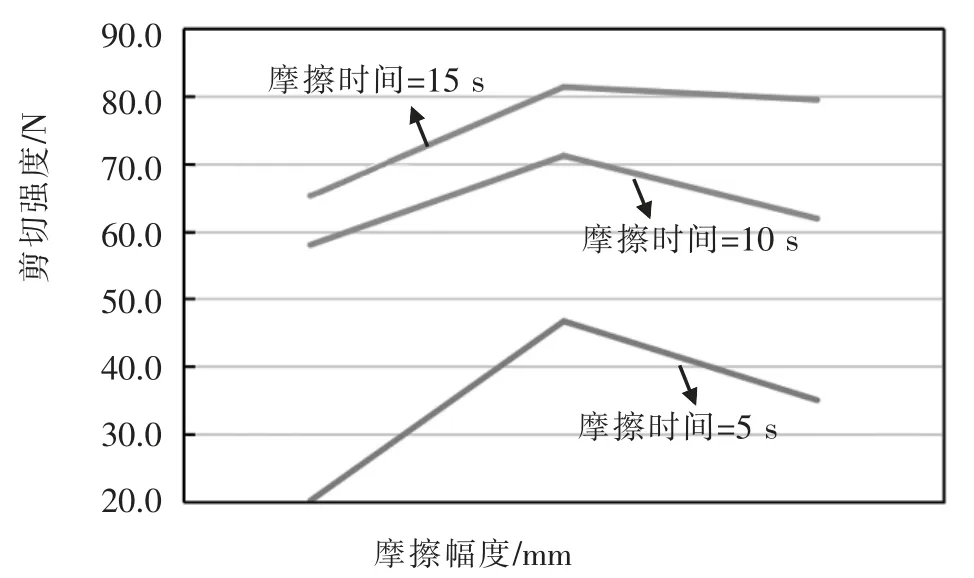

共晶焊接过程中,摩擦能促使熔融焊料与待焊件镀层紧密接触,使熔化的焊料合金和待焊件表面金层达到原子作用距离,进而发生共晶反应,冷却后形成机械强度高的合金层。同时,摩擦又可以使焊料受到挤压沿着焊面间隙外溢运动,有利于挤出气体,且有利于挤出因受压而破碎的表面氧化物,从而降低空洞率。工艺参数对剪切强度和空洞率的影响规律如图2-5所示。图2显示,当摩擦时间从5 s增加到15 s的,剪切强度呈现增大的变化趋势;图3显示,当摩擦时间从5 s增加到15 s时,空洞率呈现减小的变化趋势;图4显示,当摩擦幅度从0.1 mm增加到0.4 mm时,剪切强度呈现先增大后减小的趋势;图5显示,当摩擦幅度从0.1 mm增加到0.4 mm时,空洞率呈现减小的变化趋势。

图2 摩擦时间对剪切强度的影响规律

图3 摩擦时间对空洞率的影响规律

图4 摩擦幅度对剪切强度的影响规律

图5 摩擦幅度对空洞率的影响规律

2.3 焊前预处理对共晶焊接可靠性的影响

在不同的清洗方法下,共晶焊接的剪切强度、空调率和焊料润湿比数据如表3所示。从表3中的数据可以看出,采用不同的清洗方式,获得的共晶焊接接头剪切强度、空洞率和焊料润湿比(指焊料润湿芯片的面积与芯片面积的比值)存在明显的差异,说明焊前表面状态对共晶焊接有着重要的影响。焊前若载体和焊料表面存在污染物或者氧化物,会阻碍焊料在载体的润湿和铺展,进而形成大量的空洞;同时,污染物或者氧化物在共晶过程中生成焊渣或浮渣,导致共晶焊接时需要更多时间除浮渣,共晶时间变长,熔融的共晶焊料溶解的Au含量增大。3种焊前处理方法对共晶焊接剪切强度、空洞率和焊料润湿比的影响结果显示,采用超声+等离子清洗的方式,能有效地去除载体和焊料表面的氧化物和污染物,焊接后焊料表面光亮、焊料润湿良好,获得的共晶接头剪切强度可达70.4 N、空洞率达4%、焊料润湿比达95%。采用酒精浸泡的清洗方式,可去除部分表面氧化物和污染物。若不进行焊前预处理,将会造成共晶焊接部件润湿较差,焊点表面不光滑,接头剪切强度低。

表3 不同清洗方法下的共晶焊接的剪切强度、空洞率和焊料润湿比数据

3 结束语

本文针对GaAs功率芯片共晶焊接的高可靠性要求,研究了载体表面Au层厚度为1、3、7μm时,共晶焊接的剪切强度和空洞率;分析了摩擦时间和摩擦幅度对共晶焊接的影响规律和机理,获得了较优的共晶焊接工艺参数。