KSY焦油裂解技术研究

2021-07-06何炳昊王鹏伟方玉虎王忠臣

张 栋,何炳昊,王鹏伟,方玉虎,王忠臣

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西 西安 710075)

煤炭的无序化开采及不合理利用,导致环境问题日益严重,为了解决煤炭在利用过程中利用率低、经济效益低、高污染“两低一高”的问题,现代煤化工技术的发展都趋向于大型化、一体化、洁净化。煤基油、煤基烯烃等技术的开发应用,提高了煤炭的深度加工和转化效率,以及IGCC技术的开发与应用,标志着在燃煤发电过程中对煤炭的高效清洁利用,被视为最具有竞争力的以煤为燃料的高效清洁发电技术,实现了多产业集成耦合创新发展,但在工业化中难免存在着能源转化效率低、能量利用率低、投资成本高等缺陷[1,2]。

中国煤炭资源丰富,其中烟煤占75%,无烟煤占12%,褐煤占13%,其中低变质烟煤占33%,中变质烟煤占17%[3,4]。循环流化床反应器对比表面积大、挥发分高、活性好的褐煤和次烟煤有很好的适应性,但由于煤的气化过程有焦油[5]、CH4及粉尘颗粒含量高的缺陷,大大降低了碳的转化率,为解决气化过程中出现此类问题,陕西延长石油(集团)碳氢高效利用技术研究中心开发出了100 t/d大型KSY输运床气化装置。

1 KSY研发历程

KSY输运床气化装置是基于美国KBR公司和美国南方电力公司(SGT)共同开发的输运床气化技术并在此技术中间增加了碳氢研究中心自主开发的TCD焦油裂解技术,是1种先进的循环流化床气化技术。TCD焦油裂解技术增加合成气在炉子内部的停留时间,在TCD内部较高的温度下提高对碳氢化合物的裂解,降低粗合成气中焦油、CH4及含碳粉尘颗粒的组分,提高碳的转化率。

经过一系列的试验研究,2012年9月,延长石油集团赴北达科他州大学EERC(能源与环境研究中心)TRIGTM煤气化实验装置进行最终评估试验[6],目的是测试在较高温度下,碳氢化合物的分解率能否进一步提高,合成气中的甲烷以及细灰中的残碳能否进一步转化,提高碳转化率。试验结果表明,在较高温度下,煤的合成气收率持续提高,说明在高温条件下,粗合成气中的焦油、甲烷及含碳颗粒发生了裂解及转化反应。

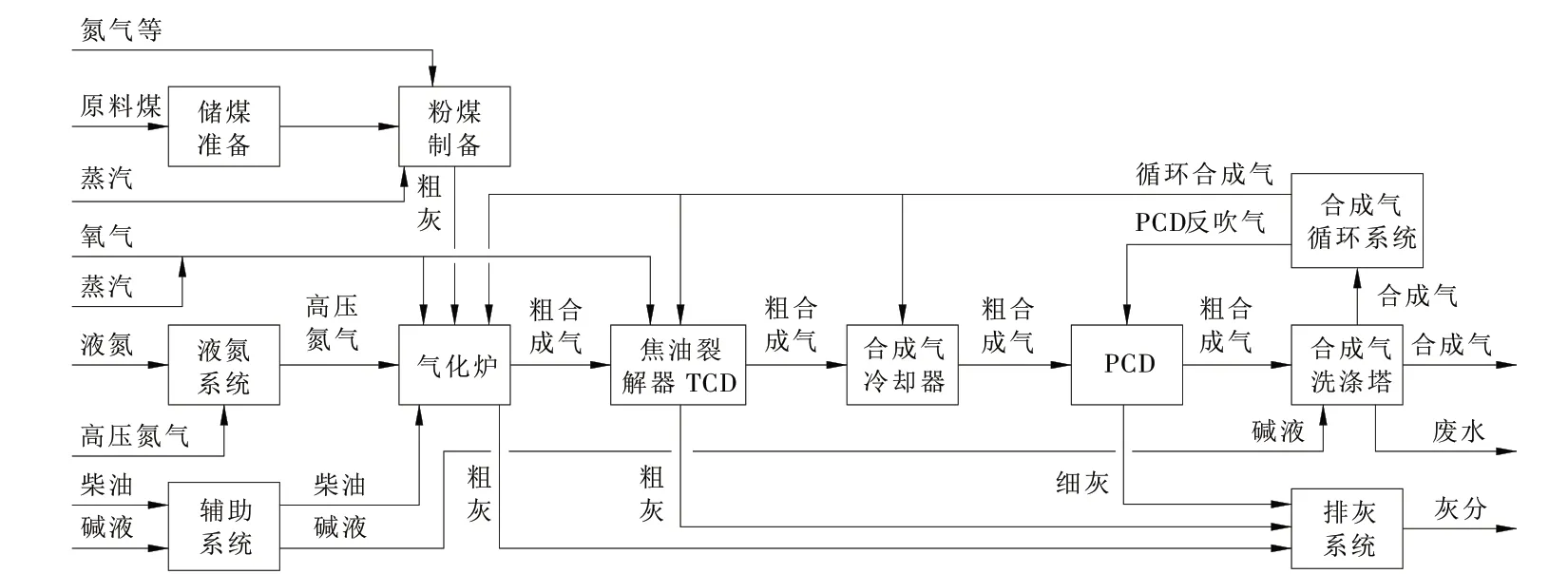

2014年,在陕西省兴平市延长化工工业园区建设了100 t/d大型KSY输运床气化试验示范装置,目的是为了测试和示范煤炭高效、清洁利用的技术,为商业放大化提供设计数据。KSY试验装置包括储煤准备、粉煤制备、煤气化系统、液氮系统、公辅工程系统5个生产单元,其中煤气化系统又可细化分为气化、焦油裂解、合成气冷却等几个部分。主要设备包括粉煤加压进料系统、TRIG气化炉、TCD焦油裂解器、SGC合成气冷却器、PCD颗粒物控制器、合成气洗涤塔、CFAD细灰排灰系统、CCAD粗灰排灰系统等。

2 工艺原理及流程

KSY煤气化技术属于输运床循环流化气化工艺,其机械设计和运行操作是基于KBR的流化催化裂化(FCC)技术。与传统的循环流化床相比,KSY煤气化技术的主要特点是对含碳组分的2次裂解,提高碳转化率,因增加了TCD焦油裂解系统,使得1段炉出来的粗合成气、CH4、含碳细灰颗粒等组分在较高的温度下进行了2次转化,增加了合成气中的有效成分含量,提高了碳转化率。

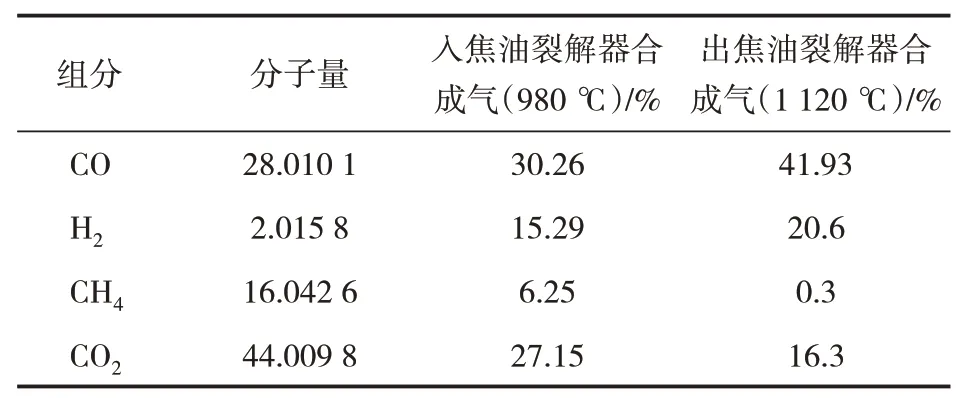

TCD焦油裂解器以KSY的1段气化炉产生的粗煤气为原料,将粗煤气中的焦油裂解转化、同时进行含碳细灰颗粒等组分的2次转化,转化后的合成气与转化前的合成气有效组分对见表1[7]。TCD焦油裂解器结构见图1。

表1 出/入焦油裂解器合成气有效组分对比表

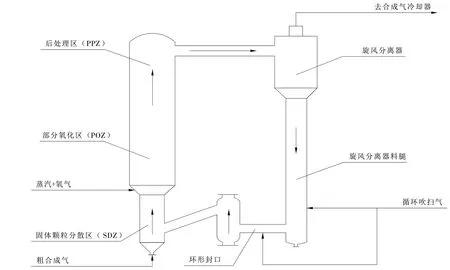

图1 TCD焦油裂解器结构

(1)TCD焦油裂解器本质上是1个循环流化床反应器,主要由循环密封罐、提升管、短节、旋风分离器和料腿组成。反应系统主要包括3个区域:固体颗粒分散区(SDZ)、部分氧化区(POZ)及后处理区(PPZ)。

SDZ区的作用是向合成气气流中分散足够的固体颗粒,此处的预混合效应可以大幅度提升气流的总热容,提高气固混合物的温度,使之接近于TCD的操作温度;POZ区的作用是将自SDZ区来的气—固混合物料的温度提升至TCD的操作温度,在POZ区内氧气与焦油、焦炭末进行反应生成合成气,所有的烃类物质将会被转化为CO、H2及少量的CO2;PPZ区的作用是对POZ段的合成气进行深度处理,进一步提高TCD上端出口合成气的温度,提高碳转化率,合成气从旋风分离器顶部进入下游设备。旋风分离器收集的固体大部分继续在裂解器内循环流化,沉积在料腿底部的固体经过CCAD粗灰连续排灰系统排出。

(2)旋风分离器收集的固体经过循环密封罐进入裂解器固体颗粒分散区,未反应完全的固体颗粒和新进入合成气中的焦油、甲烷等含碳组分与注入的气化剂进行进一步转化反应,裂解器内固体物料的循环动力主要来自于料位差,同时在料腿和循环密封罐设置了循环气流化管口,以保证固体正常循环流化和防止堵塞。

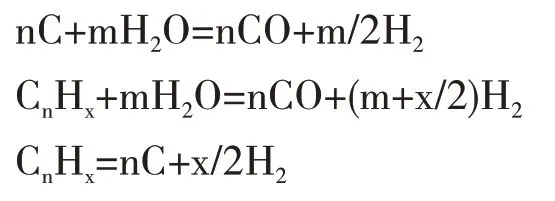

(3)焦油裂解系统(TCD)以含杂(煤焦粉尘、焦油)合成气为原料,在特定热载体填料的反应器内进行高温热态转化,在较高的温度下,含碳颗粒和焦油可发生以下水蒸气转化反应及裂解反应,增加了碳的转化率和气体产物。

KSY试验示范装置工艺流程见图2。

图2 KSY试验示范装置工艺流程

3 试验结果

2016年10月8日,装置开工预热炉点火,开始热态联运并投煤试运转,连续平稳运行14 d,累计运行335 h,各项工业指标和技术参数达到目标要求,取得了大量运行数据和运行经验,标志着KSY煤气化技术进入了新阶段[8]。2017年4月6日,装置开始第2次投料运行试验,在50%工况下,装置累计投料42 h,投煤85 t,从气化炉出口和裂解器出口取样分析合成气中组分的对比来看,合成气中的有效组分含量明显提高,甲烷含量及其它含碳组分明显降低,实现了煤气化技术重大突破。

4 技术特点

(1)在循环流化床技术基础上增加TCD焦油裂解系统,对焦油、CH4及含碳粉尘进行2次裂解。

(2)环保效益高。干法排灰,彻底消除黑水的产生,降低后系统的负荷。

(3)碳转化率高。在TCD内高温下完成焦油的裂解及含碳组分的转化,提高碳转化率。

(4)投资费用低。气化炉等设备结构简单、无内部件、移动件和膨胀节,节省设备投资费用。

(5)原料灵活性大。将原煤适应性由单纯的低变质褐煤延伸至中、高变质程度煤种,可处理多种粒径分布的煤原料,放宽了装置对原料的要求。

5 结束语

KSY煤气化技术中TCD焦油裂解系统的增加,有效解决了气化过程中碳转化率低、合成气中含碳颗粒偏多以及煤气中的焦油难以转化等难题。该技术的放大和商业化,具有广阔前景。