煤气化炉渣路面基层材料研究与应用

2021-03-05李庆宏田建平周明凯

高 鹏 李庆宏 田建平 周明凯 陈 潇

(武汉理工大学硅酸盐国家重点实验室1) 武汉 430070) (山西路桥建设集团有限公司2) 晋城 048000)(华新水泥股份有限公司研发中心3) 武汉 430070)

0 引 言

煤炭气化产物可用于煤基化学品合成、液体燃料合成、发电、制氢[1],气化过程中残炭、灰分、添加剂形成固态残渣,经冷却后形成煤气化炉渣.按照固体与气体接触状态的不同,可分为固定床气化炉、流化床煤气化炉和气流床煤气化炉[2].

固定床煤气化炉渣(以下简称煤气化炉渣)是一种灰黑色轻质多孔粒状材料,有研究表明:煤气化炉渣可用于制备轻质隔墙板、免烧砖、吸附净水材料、烟气脱硝催化剂载体等[3-6],但利用率低,绝大部分煤气化炉渣仍采用填埋堆存的方式进行处置,处置成本高,占用土地,且对环境有潜在危害性.与此同时,路面工程建设需要大量天然砂石集料,而如今砂石紧缺、价格飙升,在一定程度上制约了公路建设的发展,若能用煤气化炉渣代替砂石集料制备路面基层材料,大体量资源化利用煤气化炉渣,可大大节约公路建设成本.

文献[7-8]研究表明,煤矸石、煤渣、高炉矿渣、钢渣及其他冶金矿渣等工业固废可用于修筑路面基层或底基层,但并未提出上述工业固废类基层材料的配合比设计方法、施工技术与质量控制方法.另外,与常规天然碎石相比,煤气化炉渣的压碎值偏高、吸水率偏大,若用于路面基层中可能出现强度降低、抗冻性恶化的问题,为此,文中在分析煤气化炉渣基本特性的基础上,探讨了水泥剂量、集料集配、粉煤灰掺量等因素对水泥稳定类煤气化炉渣路面基层材料力学性能的影响规律,通过研究煤气化炉渣路面基层材料长期力学性能、抗冻性以及工程应用,论证了煤气化炉渣路面基层材料在公路工程中应用的技术可行性.

1 试验概况

1.1 原材料

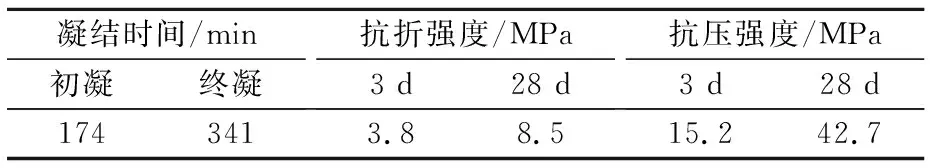

1) 水泥采用山西“P·S·B·32.5矿渣硅酸盐水泥,其物理力学性能见表1.

表1 水泥物理力学性能

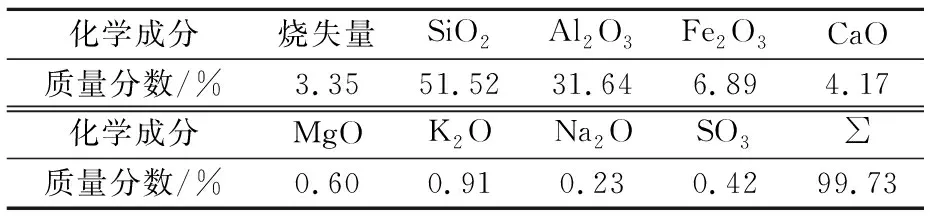

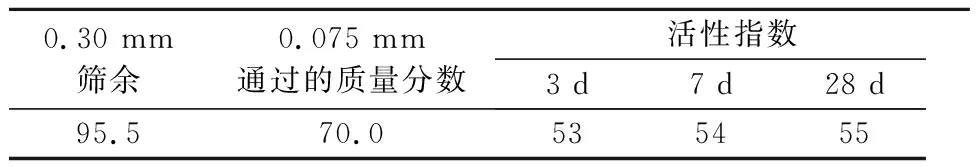

2) 粉煤灰取自山西某热电厂,其化学成分及理化性能见表2~3.

表2 粉煤灰化学成分

表3 粉煤灰理化性能 %

1.2 实验方法

采用文献[9]的方法对集料的压碎值、吸水率等指标进行检测,根据文献[10]进行重型击实试验,求出最大干密度与最佳含水率,以97%的压实度成型直径×厚度为150 mm×150 mm试件,并进行不同龄期(7,28,90,180 d)无侧限抗压强度、劈裂强度测定,以及冻融试验.Rid为龄期为i天时95%保证率下的无侧限抗压强度代表值.

2 煤气化炉渣特性

煤气化炉渣取自山西长治某煤化工企业,化学成分及XRD分析图谱见表4和图1.

表4 煤气化炉渣的化学组成

图1 煤气化炉渣XRD图谱

由图1可知,煤气化炉渣主要由煤炭中碳酸盐、硫酸盐、氧化物等在1 200 ℃左右形成的莫来石和钙长石、无定型的玻璃体,以及未参与反应的残炭等性质稳定的矿相组成.堆场煤气化炉渣经过数十年的风化和雨水冲刷,仍保持初排渣时具有的粒径,表明煤气化炉渣和煤矸石等具有天然岩石风化特征的固废不同,基本不会出现崩解等问题.

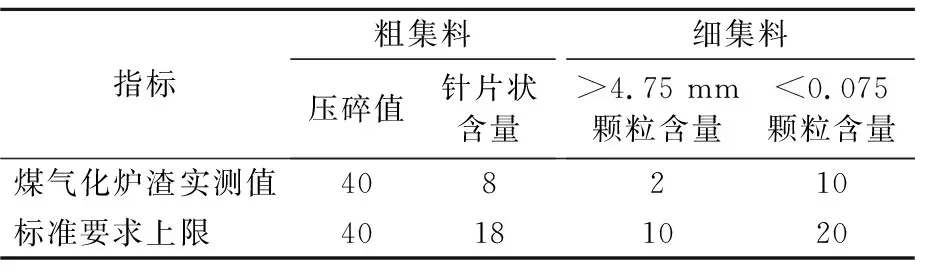

煤气化炉渣采用筛分-破碎-筛分的制备工艺,形成5~10,5~15,15~25 mm三个粒级的集料,并测定了煤气化炉渣粗集料的压碎值、针片状含量及细集料颗粒级配,并与文献[9]对基层材料粗细集料的要求进行对比;同时对比了煤气化炉渣集料和传统天然集料的物理性能,见表5~6.

表5 煤气化炉渣集料特性与标准对比 %

表6 煤气化炉渣集料与砂石集料物理性质对比

对比结果表明:煤气化炉渣压碎值较高,约为40%,达到路面基层集料压碎值的上限;煤气化炉渣粗集料、细集料松方密度较天然粗、细集料分别低35%、28%;煤气化炉渣粗、细集料饱和面干吸水率分别为9.5%和11.0%,为天然集料的2~3倍,这是因为煤炭气化过程中气体逸出形成很多孔道,而多孔材料普遍具有体积密度低、吸水率大、硬度低等特点.

3 煤气化炉渣路面基层材料性能影响因素研究

因煤气化炉渣密度低,在水泥稳定碎石体系中常用的控制水泥剂量不变进行其他变量的探讨在水泥稳定煤气化炉渣中不适用,比如,水泥稳定碎石6%水泥剂量与水泥稳定煤气化炉渣9%水泥剂量对应的每压实方水泥用量相同.水泥稳定碎石水泥剂量4%时水泥用量约为96 kg/m3,因此在本小节中,除水泥剂量因素探讨外,其他配合比方案均控制单位体积水泥用量一致,具体为96 kg/m3.

3.1 煤气化炉渣掺量

用煤气化炉渣分别替代0,30%,70%,100%的天然砂石集料,研究煤气化炉渣掺量对传统水泥稳定碎石击实结果与抗压强度的影响,见图2.其中,掺量30%时煤气化炉渣只代替细集料,70%时煤气化炉渣代替细集料与5~15 mm碎石,100%时煤气化炉渣全部代替砂石集料,且设计结构均为悬浮密实型.

图2 煤气化炉渣不同掺量击实曲线与抗压强度对比

由图2可知:

1) 随着煤气化炉渣掺量的增加,混合料最大干密度逐渐降低,最佳含水率逐渐增大.掺量为100%时最大干密度为1.58 g/cm3,较不掺炉渣降低约30%;最佳含水量14%,较不掺炉渣提高了将近3倍.这与之前煤气化炉渣粗集料密度较碎石低35%,饱和面干吸水率为11.0%的结论相对应.

2) 煤气化炉渣的掺入会导致混合料抗压强度降低,炉渣掺量100%时强度较不掺炉渣降低21%,但仍可达到3.3 MPa.煤气化炉渣集料硬度较低,表面曲折,集料间孔隙率较大,所以相同水泥用量下强度较低.但是,若能提高煤气化炉渣集料间的填充率,防止煤气化炉渣集料在受压时大量破碎,其强度也应随之提高,这也是研究煤气化炉渣级配、粉煤灰掺量、水泥剂量对集料受压破碎程度及混合料抗压强度影响的主要动因.

3.2 煤气化炉渣级配

固定煤气化炉渣掺量100%,调整煤气化炉渣粗细集料的比例,形成级配1、级配2、级配3三种逐渐细化的水泥稳定煤气化炉渣级配,并在级配2中掺入了10%的粉煤灰形成级配4,研究集料级配、粉煤灰掺入对集料破碎程度及混合料密实度、抗压强度的影响,见图3~4和表7.其中,集料破碎程度通过静压成型前后混合料级配变化程度表征.

图3 不同煤气化炉渣集料级配

图4 不同结构类型水泥(粉煤灰)稳定煤气化炉渣受压后级配变化

表7 不同级配水泥稳定煤气化炉渣性能比较

由图4a)~c)级配变化情况可知,随着粗细集料比不断降低,即级配逐渐从骨架密实结构向悬浮密实结构过渡,受压前后混合料级配变化逐渐降低,图4b)和图4d)的对比显示掺入粉煤灰能进一步降低混合料受压级配变化程度;由表7可知,随着煤气化炉渣集料级配从骨架密实结构逐渐向悬浮密实结构过渡,混合料干密度增大,抗压强度增加24%;从级配3和级配4的对比可知,添加10%粉煤灰混合料干密度最大,抗压强度较不掺粉煤灰提高35%.

总体来说,采用悬浮密实型级配或者掺入粉煤灰,可提高水泥稳定煤气化炉渣密实度,降低集料受压破碎程度,从而提高混合料强度,当然粉煤灰的作用有多个方面,可通过对比不同粉煤灰掺量对水泥稳定煤气化炉渣性能影响进行研究.

3.3 粉煤灰掺量

固定集料级配为级配2,分别采用10%,20%,30%粉煤灰等量取代煤气化炉渣集料,探讨粉煤灰掺量对水泥粉煤灰稳定煤气化炉渣基层的最大干密度与力学性能的影响规律,见图5.

图5 粉煤灰掺量对水泥稳定煤气化炉渣最大干密度与抗压强度的影响

由图5a)可知,随着粉煤灰掺量的增加,混合料最大干密度先增后减,掺量10%时达到最大值;由图5b)可知,粉煤灰掺量10%,20%,30%时混合料28d抗压强度分别提高22%,50%,19%.

煤气化炉渣表面结构粗糙,整体呈疏松多孔状,添加粉煤灰后可以起到以下作用:①粉煤灰作为微集料填充集料内部细微孔隙,提高水泥稳定煤气化炉渣的密实度;②粉煤灰较大掺量的添加,包裹集料形成缓冲层,从而有效降低受压时高压碎值煤气化炉渣颗粒相互挤压造成的原位破碎的概率;③粉煤灰具有潜在胶凝活性,在水泥的激发下形成相比水泥稳定煤气化炉渣更多的胶凝产物.粉煤灰掺量10%时结构最密实,粉煤灰掺量20%时混合料抗压强度最高,这种不一致性进一步验证了粉煤灰的物理填充致密、缓冲作用与化学胶结作用共同发挥,实现混合料抗压强度的提高,适宜的掺量区间应为10%~20%.

3.4 水泥剂量

固定集料级配为级配2、级配4,探究不同水泥剂量对水泥稳定煤气化炉渣和水泥粉煤灰稳定煤气化炉渣抗压强度的影响,见图6.

由图6可知,水泥(粉煤灰)稳定煤气化炉渣的抗压强度随着水泥剂量增加基本呈线性增长趋势,在水泥剂量从5.5%到9%范围内,水泥稳定煤气化炉渣抗压强度可达2.2~5.4 MPa,水泥粉煤灰稳定煤气化炉渣可达3.2~6.8 MPa,基本可以满足文献[10]中各等级公路基层材料强度的要求.

图6 水泥剂量对水泥(粉煤灰)稳定煤气化炉渣抗压强度的影响

3.5 长期力学性能与耐久性

劈裂强度可表征水泥稳定类基层的抗拉特性,冻融循环试验可模拟北方冰冻消融温度变化,以评价煤气化炉渣路面基层的抗冻性[11-12].在水泥用量相同的情况下,对比了水泥稳定碎石,水泥稳定煤气化炉渣和水泥粉煤灰稳定煤气化炉渣(粉煤灰掺量10%)的不同龄期抗压强度,劈裂强度及28 d抗冻性,见表8.

表8 不同水泥稳定材料长期性能与耐久性

由表8可知:

1) 从抗压强度发展来看,水泥(粉煤灰)稳定煤气化炉渣和水泥稳定碎石相同,90 d龄期时抗压强度和劈裂强度发展基本稳定.同水泥剂量下,水泥稳定煤气化炉渣各龄期抗压强度均小于水泥稳定碎石,掺入粉煤灰后各龄期抗压强度增长超过20%,大于水泥稳定碎石;水泥稳定煤气化炉渣90 d劈裂强度较水泥稳定碎石低24%,添加粉煤灰后劈裂强度增长率达45%,超过水泥稳定碎石;表明添加粉煤灰水泥稳定煤气化炉渣的抗压强度和抗拉强度均显著提高.

2) 从抗冻性指标来看,水泥稳定煤气化炉渣抗冻性较水泥稳定碎石提高13%,可达94.1%,添加粉煤灰后,抗冻性可提高至99.1%,即在零下18 ℃的冻结温度下冻融5个循环抗压强度基本不降低,这是因为煤气化炉渣颗粒内部有大量闭孔及被封闭通孔存在,降低了材料的导热系数,所以水泥稳定煤气化炉渣具有优良的保温抗冻性;而粉煤灰的加入一方面提高基体强度,冻胀约束力增强;另一方面,添加粉煤灰后基层材料结构更为致密,水分所占孔隙体积减小,从而降低了冻胀发生的概率,所以粉煤灰的添加使得其抗冻性得到进一步提高.

4 煤气化炉渣路面基层材料工程应用研究

为研究煤气化炉渣路面基层材料的施工特性和路用性能,在山西省长治市屯留县县城-老爷山-屯绛水库旅游公路K7+950—K8+050修筑了100 m水泥粉煤灰稳定煤气化炉渣路面基层试验段(粉煤灰掺量10%),在晋城市太行一号国家风景道高平段K5+900—K6+100修筑了200米水泥稳定煤气化炉渣路面底基层试验段,混合料均采用悬浮密实结构,同时为降低集料碾压时破碎的概率,振动压路机开启轻振模式进行碾压.对碾压前后混合料进行了级配还原试验,结果见图7,最后对试铺段进行了钻芯取样检测,不同龄期芯样外观及抗压强度结果见图8.

图7 煤气化炉渣路面基层试验段碾压前后集料级配变化情况

图8 试验段不同龄期钻芯取样外观及抗压强度

工程试验表明:

1) 采用悬浮级配,在轻幅振动的碾压工艺下煤气化炉渣路面基层材料压实度也可达到98%~100%,表层粗集料有受压破碎现象发生,但碾压后混合料级配还原结果显示级配变化率很小,添加粉煤灰灰后级配变化更小,表明通过级配调整、添加粉煤灰,辅以轻振碾压的施工方式,可实现煤气化炉渣集料防压碎.

2) 水泥稳定煤气化炉渣基层7 d芯样抗压强度可达5.0 MPa,水泥粉煤灰稳定煤气化炉渣7 d芯样可达6.2 MPa,表明煤气化炉渣路面基层材料强度可满足各等级公路基层材料强度要求;

3) 水泥粉煤灰稳定煤气化炉渣路面基层试验段铺筑时施工气温5 ℃,7 d钻芯取样强度6.0 MPa,且经历了冬季零下15 ℃的冰冻,春季消融后未见冻融破坏现象,而90 d强度增长至11.9 MPa,证明煤气化炉渣路面基层材料具有良好的抗冻性.

5 结 论

1) 煤气化炉渣主要成分为莫来石、钙长石、无定型玻璃体及残炭,性质稳定;煤气化炉渣集料压碎值高达40%,吸水率可达11%,密度较碎石低35%,因此煤气化炉渣完全代替天然砂石集料制备路面基层时,会大幅提高煤气化炉渣路面基层混合料最佳含水率,降低混合料最大干密度,同时7 d无侧限抗压强度降低21%.

2) 采用悬浮密实结构、添加粉煤灰可防止煤气化炉渣受压破碎,提高混合料密实度,从而提高煤气化炉渣路面基层材料的抗压强度,粉煤灰掺量宜为10%~20%.通过调整水泥剂量,其7 d无侧限抗压强度可调整至2.2~6.8 MPa,满足各等级公路基层强度要求.

3) 煤气化炉渣路面基层设计龄期宜为90 d,无论是抗压强度还是劈裂强度,都呈现水泥粉煤灰稳定煤气化炉渣最优,水泥稳定碎石次之,水泥稳定煤气化炉渣较差的规律,水泥及水泥粉煤灰稳定煤气化炉渣的抗冻性均明显高于水泥稳定碎石.

4) 工程实践表明:采用悬浮密实结构、添加粉煤灰、并辅以微振碾压能有效防止煤气化炉渣集料被压碎,试验段的压实度和强度可满足高速公路和一级公路基层路面基层要求,且煤气化炉渣路面基层材料具有优良的抗冻性.