炼油厂干气资源综合利用的流程优化

2021-07-06王大同谭建平

王大同,谭建平

(山东三维石化工程股份有限公司,山东 青岛 266000)

炼油化工行业是以煤或原油为基本原料,生产石油燃料及下游化工产品。在生产过程中会产生大量炼油厂干气,主要组分为氢气和低碳烃类化合物。

炼油厂干气中氢气作为炼油厂较为重要的化工原料,现多以天然气制氢工艺获得;低碳烃类中C2、C3作为乙烯装置原料,回收低碳烃类产品可有效降低乙烯装置原料成本,提高装置经济效益。

现阶段炼油企业对炼油厂干气资源已进行一定程度回收,但随炼油规模扩大,炼油厂干气资源愈加丰富,现有干气回收设施不能满足需求,仍有部分干气资源未能得到有效利用,多被排至燃料气管网作为燃料,造成氢气及轻烃资源的浪费。

目前,对于炼油厂干气中氢气资源,可通过变压吸附、低温冷凝、膜分离等方法获得产品氢气;对于干气中轻烃资源,则通常采用深冷分离、变压吸附、油吸收分离等方法来提浓回收其中的轻烃组分[1]。

文中结合炼油厂干气资源的实际状况,选取合理的工艺技术耦合方案,实现最大限度的氢气、轻烃资源的回收利用[2]。

1 炼油厂干气资源回收现状

1.1 炼油厂干气资源

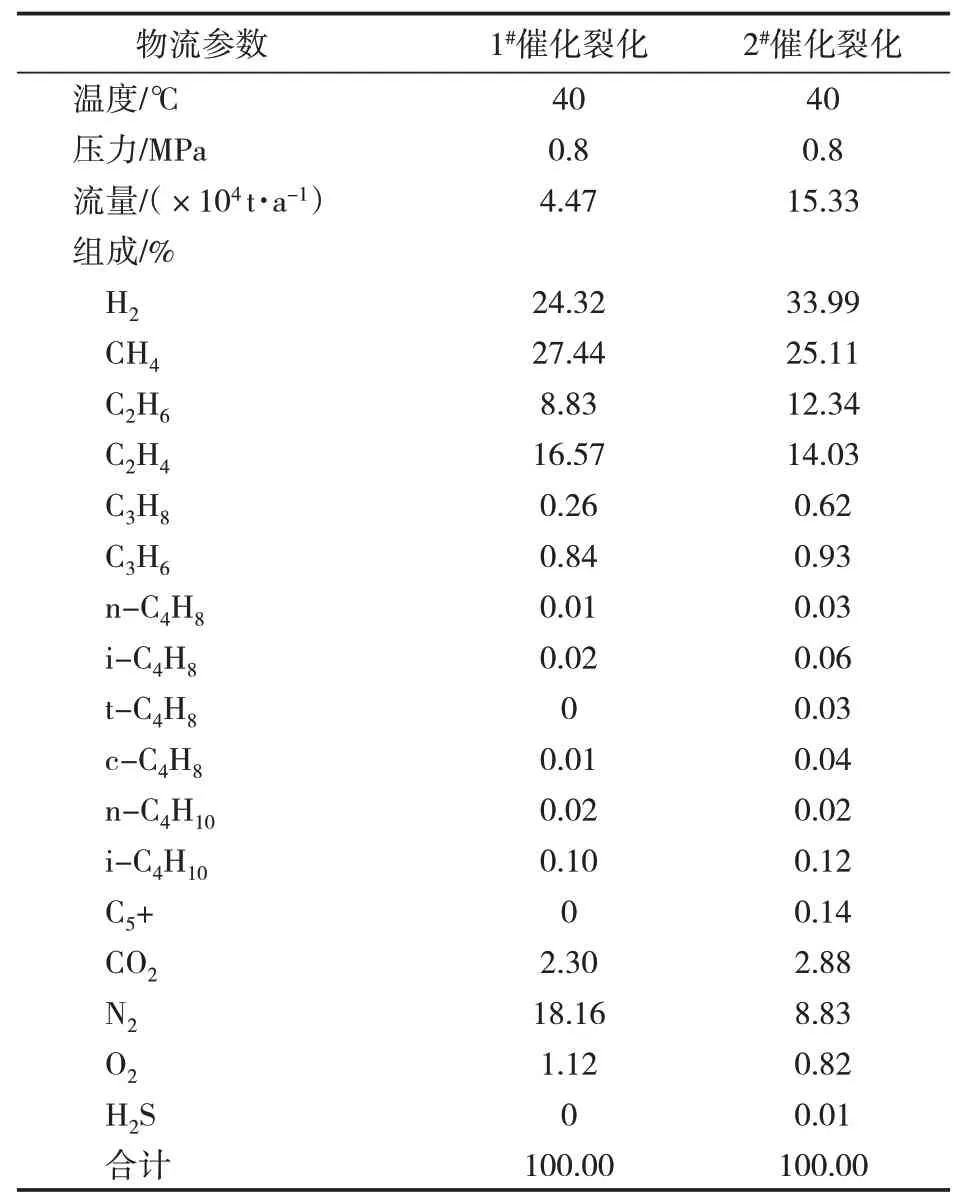

某炼油厂随着改造项目投产,将副产饱和干气和不饱和干气,其中饱和干气约35.41×104t/a,主要包括2#焦化干气、1#PSA解吸气、1#加裂干气和2#加裂干气及新增3#干裂干气;不饱和干气大约为19.80×104t/a,主要包括1#催化裂化干气、2#催化裂化干气。目前干气资源合计约55.21×104t/a,各股干气物流组分详见表1、2。

表1 饱和干气物流参数

表2 不饱和干气物流参数

由表1、2可见,该炼油厂干气中C2、C3等轻烃资源及氢气资源含量较高,具有很大的回收潜力。

1.2 现有C2回收装置概况

该炼油厂现有32×104t/a的C2回收装置,采用变压吸附(PSA)技术,分2个系列PSAⅠ、PSAⅡ。其中PSA I设计规模是4.6×104t/a,用于处理不饱和干气(催化干气),采用贵金属脱氧,提浓得到的2.17×104t/a富乙烯气送至乙烯装置分离系统;PSA II设计30×104t/a,用于处理饱和干气(2套焦化干气和2套加裂干气),采用半产品气加氢方案,提浓得到的14.97×104t/a富乙烷气送至乙烯装置裂解炉。因炼油改造项目投产后,干气产量大幅增加,已超出了现有PSA装置的处理能力,需配套规划1套C2回收装置,目的是与现有C2回收装置相结合,对全厂干气资源进行整合,完善工艺流程,对氢气及轻烃资源进行更为合理、有效回收利用。

2 生产方案对比分析

根据炼油改造项目的干气资源情况,考虑3个方案,具体见表3;各方案优缺点见表4。

表3 具体实施方案

表4 各方案优缺点分析

上述3个方案中,涉及到现有PSA装置改造的部分,方案1考虑新建C2回收装置处理不饱和干气兼顾1#加裂干气,可采用浅冷油技术;方案2新建C2回收装置仅处理不饱和干气,可采用浅冷油吸收技术或者变压吸附技术;方案3新建C2回收装置处理饱和干气,可采用浅冷油技术。3个方案中均考虑尾气中氢资源的综合回收,因场地面积有限,暂按采用膜分离技术考虑。

综合对比考虑上述3个方案,方案1在统筹回收全厂轻烃资源和氢气资源优势较明显,在其产品质量可满足下游乙烯装置接收前提下,采用方案1进行处理全厂干气资源。

3 工艺技术分析

3.1 技术概况

浅冷油技术是北京化工研究院针对炼油厂干气的特点,将中冷油吸收法分离乙烯技术和FCC吸收稳定系统的技术特点相结合,开发出的浅冷油吸收法回收炼油厂干气成套技术。

浅冷油吸收法利用的是“相似相溶”的原理,以C4为吸收剂,将干气中“相似”的C2及以上组分吸收下来,而将“不相似”的H2、N2、O2、NOX、CO、CH4等组分脱除,可从各类炼油厂干气中高效回收乙烯、乙烷等组分。

3.2 工艺流程分析

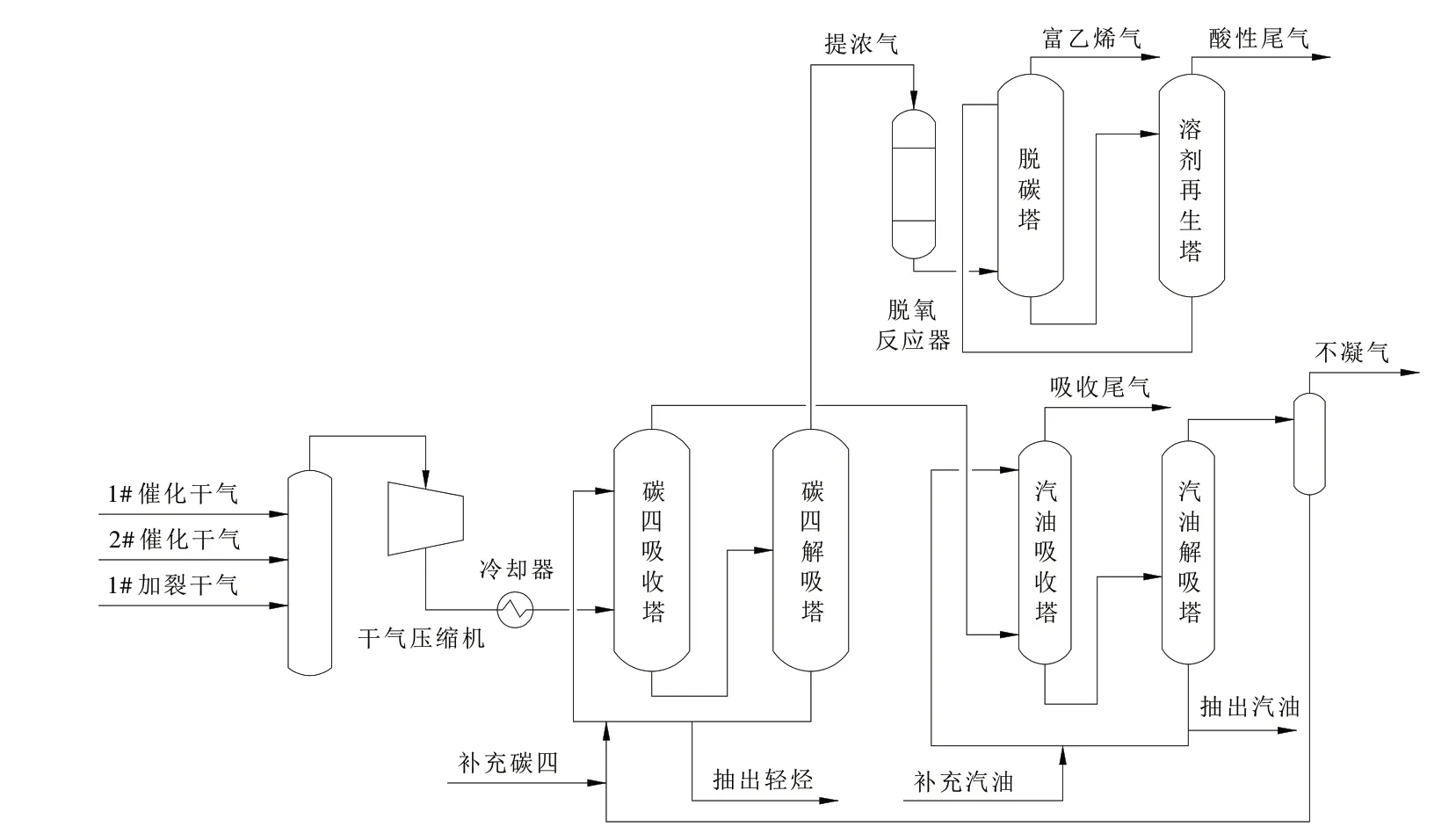

该工程采用浅冷油吸收技术+膜分离技术组合工艺。浅冷油吸收工艺与炼油厂吸收—稳定系统接近,原料进装置经1台压缩机增压,流程简单且采用常规设备,装置操作及维护都比较容易,浅冷油部分流程见图1。

图1 浅冷油部分工艺流程

浅冷油技术的吸收尾气经膜分离提浓氢气,考虑膜分离技术无法脱除部分杂质,使产品氢气满足管网氢的要求,此工程按较高回收率(96.5%),相对较低纯度(88.3%)考虑,粗氢气经现有制氢装置PSA获取质量合格工业氢,膜分离部分流程见图2。

图2 膜分离部分工艺流程

而与之并列的PSA技术流程长且相对比较复杂,流程中使用真空泵、冷干机组等动转设备以及多台程控阀,依据经验预测装置的运行稳定性稍差,且设备维护相对复杂。同时,浅冷油吸收废气压力为3.2 MPa,可直接进入膜分离系统;PSA技术吸附废气较低,在进膜分离部分需增加1台压缩机,流程较复杂,投资和能耗均大幅增加。

3.3 产品分析

以1#催化干气、2#催化干气及1#加裂干气为原料,采用浅冷油吸收技术,所产富乙烯气产品中的C2及乙烯含量指标均可满足乙烯装置要求,其中H2+N2+CO2+CH4含量为4.09%,相对较低。如富乙烯气中甲烷氢含量高,将对下游乙烯装置不利,因为甲烷氢会占用裂解气压缩机以及深冷系统较多的负荷,导致乙烯装置能耗增加。

对于浅冷油吸收技术,C2回收率>93%,如齐鲁石化催化干气回收装置乙烯回收率为93.19%、齐鲁焦化干气回收装置C2回收率为93.12%、福建联合石化炼油厂干气回收装置C2回收率为93.75%、燕山石化炼油厂饱和干气回收装置C2回收率达95.47%。该技术采用塔内吸收—解吸过程,C2回收率不受运行周期影响,且回收率容易通过增加或减少吸收剂循环量来进行调整。

3.4 应用现状

近几年新建及扩建的大型炼化一体化企业,基本采用浅冷油吸收技术来处理炼油厂干气,如中科炼化、浙江石化、山东京博、中化泉州、广东石化等。可见,随着炼油规模加大,浅冷油吸收技术在处理炼厂干气,回收轻烃资源具有较大优势。

4 结论

(1)确定干气资源处理方案:原有C2装置停掉PSAI,PSAII用于处理30×104t/a饱和干气,提浓得到富乙烷气;新建25×104t/a C2回收装置处理1#催化干气、2#催化干气及1#加裂干气,提浓得到富乙烯气,利用膜分离技术剩余甲烷氢气体提纯氢气。

(2)该工程采用浅冷油技术具有产品品质高,装置回收率高,吸收剂价廉易得,装置操作简便、弹性大,与炼油装置同步检修等优势。但能耗较高,如考虑利用炼油厂富余的余热可降低能耗。

(3)采用浅冷油吸收技术,该工程C2回收率高于93%,采用膜分离技术,装置富产氢气,氢气回收率为96.5%,产品纯度88.3%。依托现有制氢PSA实现产品杂质达标,最大限度回收氢资源。