整车模块化平台关键尺寸L113设定

2021-07-06潘彦成赵国栋秦广义安鹏姜显丰

潘彦成 赵国栋 秦广义 安鹏 姜显丰

(一汽奔腾轿车有限公司,长春 130000)

主题词:L113 平台化 模块化 人机工程

1 前言

随着经济的发展,汽车产业成为了我国国民经济的支柱产业,汽车制造业产值约占经济总量的2%~3%[1]。同时,我国汽车销量多年位居世界首位,预计2025年将达到3 500万辆[2]。

由于汽车产品生命周期的缩短以及技术创新的加速,使得汽车的设计成本在总成本中呈现上升趋势。采取平台化、模块化的设计思路可以有效地解决消费者需求日趋个性化和产品成本日渐升高的2大问题。通过对产品组合进行整合优化,提高零部件及模块的共用,同时提高同平台下各产品的生产线共用率[3]。在有效降低成本的同时,可以加快新产品推出速度。

2 平台化、模块化相关说明

2.1 策略说明

世界上主要的乘用车生产企业均已采用平台战略,各家平台策略均有不同。例如:大众汽车的模块化平台(Modularer Querbaukasten,MQB),整合了原有的产品平台—PQ2、PQ3及PQ4系列平台,从而形成一个全新的扩展性更强的统一平台[4];丰田汽车的新全球架构(Toyota New Global Architecture,TNGA)平台,新的架构平台重新分为混动、前驱、后驱3大类产品平台[5];以及日产的通用模块化谱系(Common Module Family,CMF)平台[6]。

“模块化平台”策略重点在于跨车型和跨细分产品,即每种平台可应对Sedan、SUV、MPV等多种车型,以及满足2个以上细分车型区隔的要求。

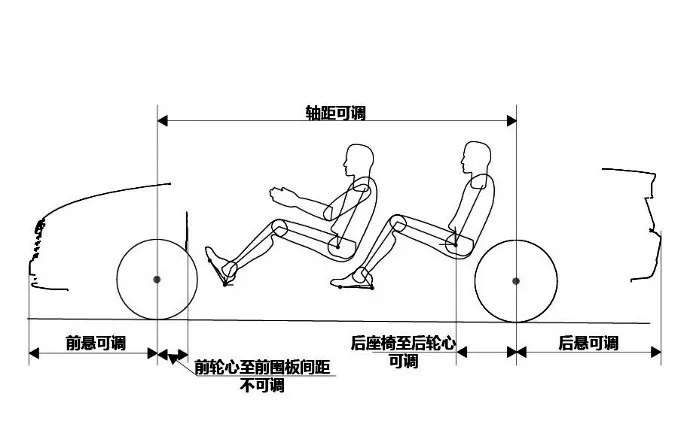

如图1 所示,此策略的核心是保证前轮心到前围板的距离是不变的。在此基础上,前悬、前轮距、后轮距、轴距、后座椅至后轮心、后悬均是可以调整的,来满足拓展不同车型的需求。目的是可以实现发动机、变速箱、前悬架、空调三厢、踏板模块位置标准化,提高零部件的通用化率,并实现不同车型的共线生产,提高生产率、削减成本。

图1 平台化、模块化策略

2.2 关键尺寸L113

L113,即前轮心到加速踏板踏点水平方向的距离[7]。图2为全球范围内部分在售的150余款车型L113尺寸与轴距对应关系。包含两厢车、三厢车、SUV 等车型,车型尺寸涵盖从A0~C 级各个区间。可以直观的看出,各大车企的L113 尺寸涵盖范围区间为200~750 mm,其中,大部分集中在350~500 mm之间。

图2 部分在售车型L113尺寸分布

作为平台化、模块化的关键尺寸,设定时主要需要考虑动力总成、底盘悬架、空调三厢、踏板总成模块的最大化通用;同时,作为人机关键尺寸,限定前排人体相对于整车的长度方向的位置,需要保证乘员空间的利用率。

通过将L113 尺寸进行详细分解,形成尺寸链,分为机舱部分及人机部分,如图3所示。

图3 L113尺寸链

机舱部分尺寸主要包括发动机至前围板、变速箱至助力器、变速箱至转向机、变速箱至副车架等。主要限制因素为动力总成尺寸、驱动轴角度、悬架硬点;人机部分尺寸主要包括踏板尺寸、踏板臂至前围板金间隙,主要限制因素为踏板臂尺寸、离合踏板、制动踏板、加速踏板之间段差关系,以及歇脚踏板与人体踵点距离。

3 L113设定考虑因素

3.1 机舱部分

根据尺寸链分析,机舱部分关键在于确定轮心至前围板之间的尺寸。而这部分尺寸主要受2 部分影响:

(1)动力总成布置

(2)轮胎尺寸带宽

3.1.1 动力总成布置

动力总成布置对L113 尺寸设定的影响主要体现在动力总成的尺寸、动力总成的安装倾角、驱动轴夹角方面。

平台策划初期,需要验证平台车型规划的所有动力总成布置可行性。在满足总体布置要求后,确定前围板的位置。同时,各动力总成布置过程中,需要统筹考虑机舱布局,尽量保持各动力总成类型布局的一致性,能够提高动力总成附件的通用性,如图4所示。

图4 机舱布局示意

将机舱布局按照部件功能进行分区。对于机舱内类似于洗涤液罐这种与其它系统无关联的零部件位置,要考虑平台拓展性,选取对机舱总成替换影响最小的位置。对于机舱内类似于空滤器、真空泵受总成影响较大的部件,位置需要提前考虑预留,提升平台的总成匹配性。

此外,需要统筹设定各类型(传统、混动、新能源等)、排量(低排量、高排量)的动力总成的安装倾角,保持一致,能够提高生产线的共用率。

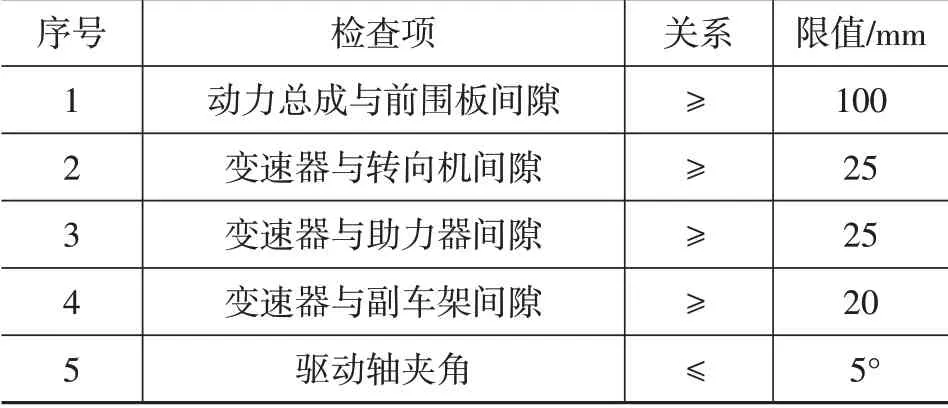

设定过程为:在动力总成距离前围板保持足够的安全间隙(考虑运动间隙及热害要求),以及总成与转向机、副车架等满足布置要求的情况下,通过动力总成的输出轴轴心位置区域,在满足驱动轴夹角范围时,确定满足平台的前轮心X向位置。相关设定推荐值如表1所示。

表1 动力总成布置检查项

通过以上,确定前轮心至前围板的相对位置。

3.1.2 轮胎尺寸

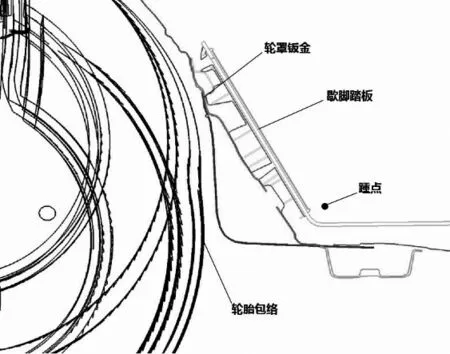

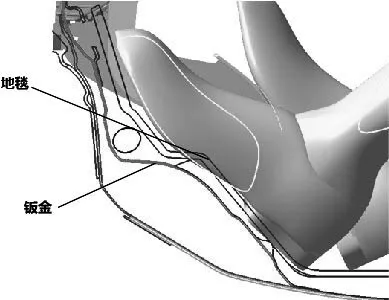

由于同平台上的车型跨度较大,对于轮胎选型的种类需求较大。而轮胎尺寸的大小直接影响轮罩钣金对于乘员舱空间的占用,如图5所示。

图5 轮胎包络与钣金位置关系

轮胎包络与轮罩钣金间隙一般预留10 mm,轮罩钣金至歇脚踏板之间,需要考虑地毯、泡棉填充物等,一般预留10~15 mm。此处尺寸链直接影响表现为对歇脚踏板的位置限制,进而影响人机X向的布置位置,从而影响L113设定。因此,平台初期需要对轮胎尺寸进行细致分析,避免后续对轮胎需求变动,影响轮罩钣金的位置。

3.2 人机部分

人机部分尺寸链关键在于确定加速踏板至前围板之间的尺寸。由于前围板的位置在机舱部分定义完后便限定了X向位置。因此,人机部分主要就是确定踏点的位置,也就是加速踏板的位置。需要统筹考虑离合、制动、加速踏板以及歇脚踏板的位置关系,合理的确定加速踏板的位置。

各个踏板的位置设定主要考虑操作的方便性、安全性以及舒适性。

3.2.1 ABC踏板布置

ABC 踏板,分别指的是加速踏板(Accelerator Pedal)、制动踏板(Brake Pedal)、离合器踏板(Clutch Pedal)。布置时,除了需要考虑单个踏板操纵及运动所需要的空间,也需要考虑驾驶员行驶过程中,脚部转换过程中的舒适性,因此需要重点考虑3踏板之间的段差,以及3踏板与周边钣金的间隙。

由于L113尺寸为X向尺寸,设定时主要考虑X向零部件关系。因此,此处重点说明ABC 踏板在XZ平面内的相对关系。各部分需要考虑的段差如图6 所示。

图6 三踏板段差及推荐范围

其中,PL52 推荐值范围为30~45 mm,PL53 推荐范围为<15 mm。此外,加速踏板与制动踏板高度差(PL52)是需要考虑加速、制动踏板之间的Y向距离来确定的,要求Y向空间越大,高度差(PL52)越小,以此防止误操作。

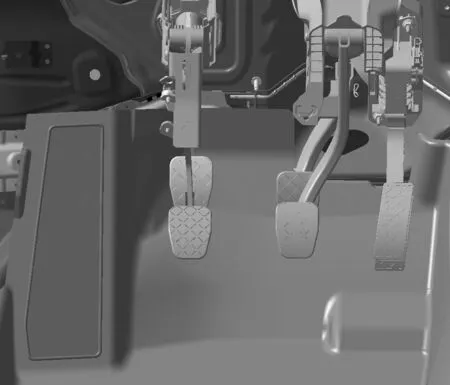

另外,3踏板相对于钣金的距离同样影响踏板的位置设定。各踏板布置时,除了考虑踏板行程中相对于钣金预留足够的安全间隙(一般经验值为15~20 mm)时,还需要考虑踏板踩到底之后鞋底与地毯的间隙。预留过近时,容易造成硌脚问题,如图7所示。

图7 硌脚位置示意

此种情况常见于手动挡车型,离合踏板由于使用频率过高,出现硌脚情况体验明显,容易造成不舒适情况。

3.2.2 歇脚踏板布置

由于汽车行驶过程中,左脚大部分处于休息状态(手动挡仅在换挡及刹车过程中使用左脚),因此,在驾驶员侧左下轮罩后方,通常设计一个斜向的支撑物(一般位于地毯上),称为歇脚踏板[8],如图8所示。

图8 歇脚踏板位置示意

歇脚踏板布置主要是从舒适性角度进行考虑。人体感知比较明显的因素为歇脚踏板的角度、长度以及歇脚踏板与踵点X向距离差,如图9所示。

图9 歇脚踏板布置示意

此外,基于某车型的正面碰撞假人伤害研究表明:增大歇脚踏板的角度,可在一定程度上降低驾驶员左侧小腿的轴向力和Y向转矩,从而降低小腿伤害[9]。

综合以上因素考虑,歇脚踏板的角度设定按照与加速踏板踩下1/3 的平面保持一致;长度推荐范围为≥240 mm;歇脚踏板中线与踵点平面交点在踵点±20 mm内。

3.2.3 方向盘右置车型

以上关于踏板的布置分析是基于国内市场的左舵车型开发。对于某些有出口到英国、日本等右舵国家的车企,在车型开发阶段需要考虑方向盘右置开发。

对于右舵车的踏板布置,3 踏板相对关系与左舵保持一致,相对位置需要进行调整。如图10所示。

图10 右舵车型油门踏板与钣金关系

由于方向盘右置时,加速踏板与右侧轮罩钣金关系较近,对与踏板的X向位置限制较大,从而对L113的尺寸需求更大。因此,在需要考虑同时开发左右舵车型时,L113的尺寸设定需要相对大一点。

4 不同坐姿下L113设定策略

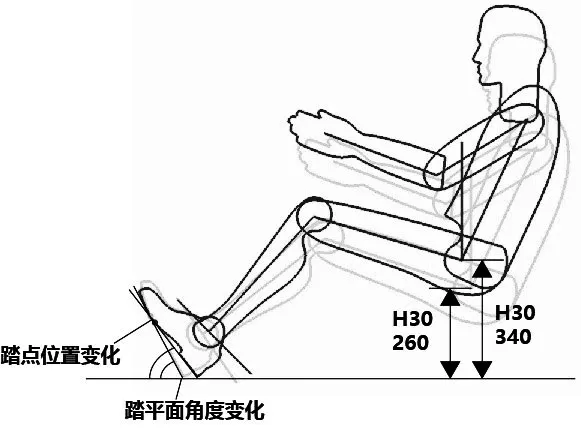

在前轮心、前围板、加速踏板的位置基本确定后,L113 尺寸基本设定完成。但由于平台兼顾车型的不同,不同车型对应的坐高不同,坐高变化时,需要人体姿态进行调整。

如图11 所示,对应不同坐高的人体姿态时,踏平面角度不同,需要加速踏板型面对应不同的踏平面进行适应性调整,会带来踏点的轻微变化,在轮心至前围板距离保持不变的情况下,L113会随之变化。

图11 人体姿态变化示意

5 结束语

L113尺寸作为整车的基础尺寸之一,在产品开发过程中,尤其是需要考虑平台化、模块化策略时,需要在前期重点论证分析。通过对列举出的各个维度,需要统筹考虑,识别出平台所涵盖的所有车型的相关需求。避免在平台开发后期,某一车型开发过程中需要重新论证L113 的情况,带来不必要的成本和周期的影响。