应对新能源车涉水试验标准提高的密封设计研究

2021-07-06康国强陆龙海

康国强 陆龙海

(上汽通用汽车有限公司武汉分公司,武汉 430000)

主题词:汽车 新能源 涉水 车身密封

1 引言

近年,电动车发展迅速,逐步走进千家万户,不论是车辆的基本功能或是考虑电动车的漏电风险,不允许水侵入乘客舱都是一项重要的性能目标,国标及地方标准关于电动车涉水试验标准也进行了提高[1],如何确保在严苛的涉水工况下,保证车辆密封性能是值得研究探讨的课题[2]。整车密封涉及的范围较广,本文主要聚焦电动车涉水工况下的车身密封技术。

2 新能源车身密封系统介绍

2.1 车身密封系统范围

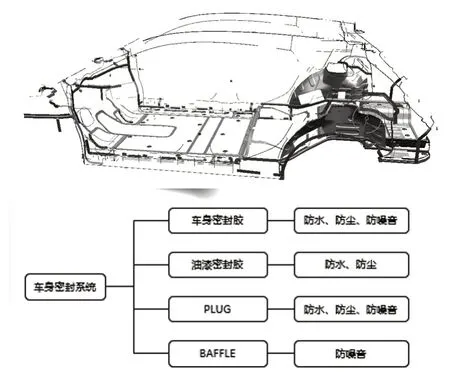

车身密封系统(图1)主要是对车身钣金接缝、孔洞、空腔等特征进行密封或结构加强处理,使子系统满足整车密封性能目标。

图1 车身密封系统范围

2.2 车身密封系统构成

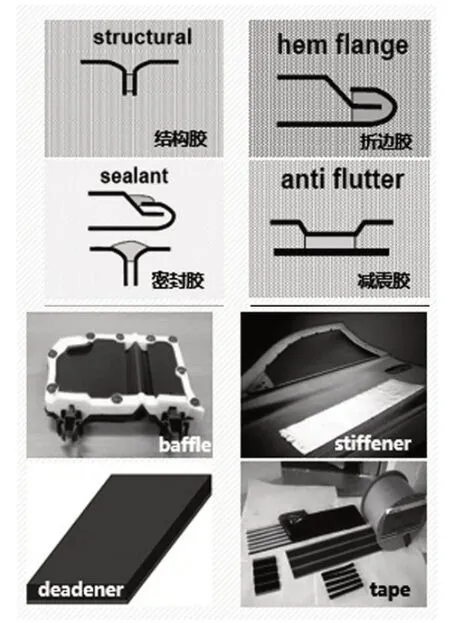

车身密封系统由车身胶、油漆胶、PLUG、BAFFLE等元素构成,如图2、图3所示。

图2 车身密封系统构成

图3 车身密封系统元素

密封胶分为2 类:车身密封胶(车身车间实施,涂在钣金的搭接面之间)和油漆密封胶(油漆车间实施,涂在钣金的搭接缝上)。

堵盖PLUG可以在油漆车间/总装车间安装,用以密封工艺孔。

隔音块BAFFLE 在车身车间安装,用以烘烤膨胀后100%隔断车身主要的断面空腔。

3 新能源涉水规范及工况特点解读

3.1 国家标准

GB 18384—2020《电动汽车安全要求》(5.1:人员触电防护要求)指出,如果车辆无绝缘电阻监控系统,则要求在涉水试验后的绝缘电阻满足一定要求,涉水试验具体要求为“汽车应在10 cm 深的水池中,以20 km/h 的速度行驶500 m,时间大约1.5 min,如果水池长度小于500 m,需要进行几次,总的时间(包括在水池外的时间)应少于10 min,如图4 所示”。若车辆配有绝缘电阻监控系统,则不需要进行涉水试验[3]。

图4 国标涉水工况示意

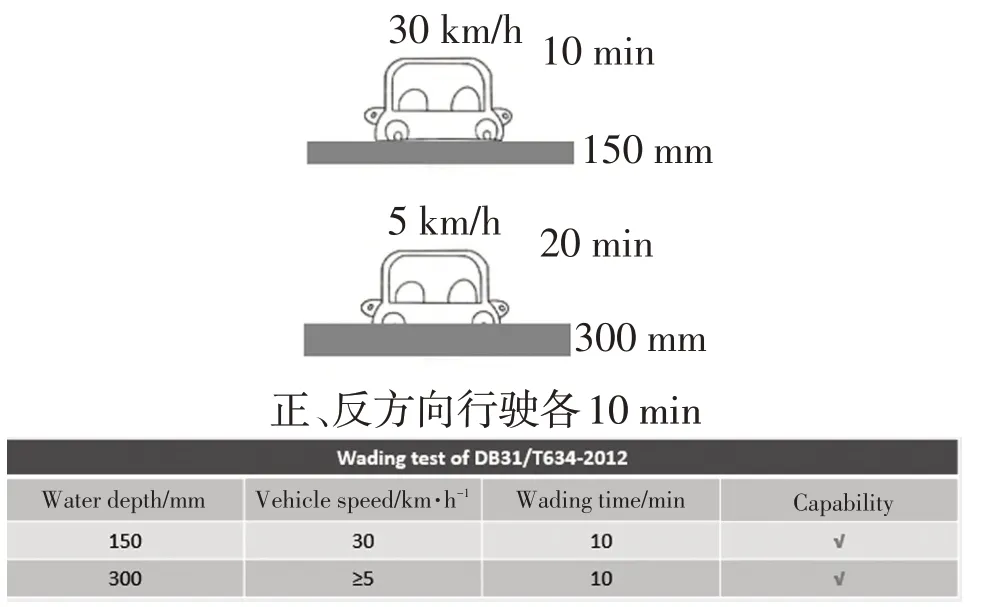

3.2 地方标准

上海市新能源汽车产品电安全要求及检测方法DB 31/T643—2012《电动乘用车运行安全和维护保障技术规范》[4]。

整车涉水要求及检验方法为“整车在水深300 m的水道内,以5 km/h 车速,正反向各行驶10 分钟;150 mm的水道内以30 km/h,行驶10 min后(如图5),在车辆湿的状态下测量车辆动力系统绝缘电阻,要求电阻≥500 Ω/V;涉水后检查车辆如发现车厢内地板出现渗漏按不合格论处。”

图5 地方标准涉水工况示意

标准解读:国标、地方标准对新能源车提出了新的特定的试验要求,其中地方标准DB 31/T643—2012《电动乘用车运行安全和维护保障技术规范》[4]中的试验标准相比传统车或企业标准有了极大的提高,显著的特点是持续时间久并且首次引入了倒车工况的考核。

4 新能源车身密封问题案例

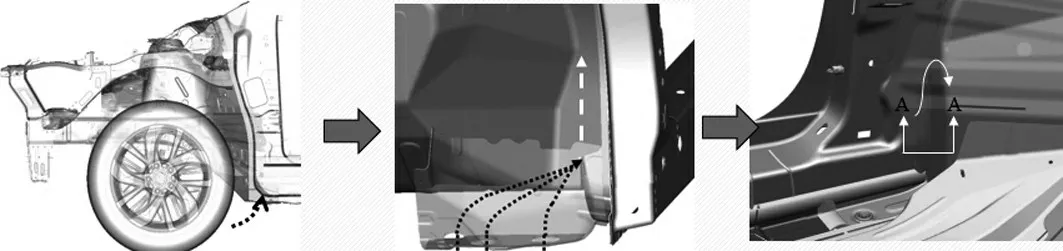

4.1 新能源车身密封典型问题1

某新能源车在涉水工况(150 mm/30 km·h-1)前舱防火墙区域漏水,经分析锁定漏水路径为舱外水压力作用下通过前纵梁雪橇定位孔及焊接工艺孔高速涌入,从防火墙与前门铰链立柱R角及贴合面通道漫过舱内密封胶最高点进入舱内,如图6所示。

图6 车身密封典型案例1

油漆胶实际切向密封功能有限,钣金贴合间隙及R角难以填充,沿着胶的切线方向会存在进水路径,该案例就是油漆胶与车身胶没有形成有效配合产生的,如图7所示,在密封设计及工艺过程控制中均需要重点关注。

图7 油漆密封胶典型截面

4.2 新能源车身密封典型问题2

某新能源车型在涉水工况(150 mm/30 km·h-1)前舱防火墙上部拐角漏水,经分析锁定路径为涉水激起的水流通过防火墙与前风挡下流水槽的缝隙突破油漆胶及车身胶片的密封进入舱内,如图8所示

图8 车身密封典型案例2

舱内/外油漆密封胶与车身密封胶或胶条配合密封的,搭接区需形成足够的overlap,该案例就是油漆胶与密封胶条重合搭接区域不足产生的。

5 新能源车身密封设计概念

5.1 工况特点分析

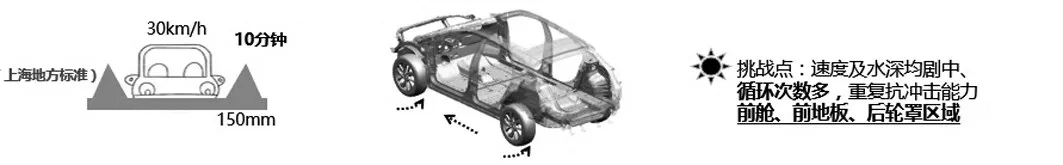

DB 31/T643—2012《电动乘用车运行安全和维护保障技术规范》[4]涉水试验(30 km/h、150 mm水深),试验持续10 min,循环次数多重复抗冲击能力要求较高,前舱区域承受水流直接冲击,前后车轮轮罩区域受车轮高速旋转甩起的水流冲击,前地板主要承受静水压,这几个区域是需要强化密封设计的关键区域,如图9所示。

图9 工况特点分析(1)

DB 31/T643—2012《电动乘用车运行安全和维护保障技术规范》[4]涉水试验(5 km/h、300 mm水深),车辆涉水深度最深,持续20 min,车辆地板区域、门槛区域长时间承受静压,该工况同时存在倒车工况,新能源车辆没有油箱遮挡且受电池布置的影响,涉水倒车工况时在后地板区域容易形成一个倒灌的腔,对后地板密封要求较高需要在密封设计中予以强化,如图10所示

图10 工况特点分析(2)

5.2 车身密封设计策略

结合试验工况的分析及典型案例经验总结,总结新能源车身密封的设计策略。

新能源汽车相比传统燃油车,在车身密封领域,主要体现在整车对车身涉水性能有更高的要求,其中DB 31/T643—2012《电动乘用车运行安全和维护保障技术规范》[4]是具体化的试验性能指标。

(1)DB 31/T643—2012《电动乘用车运行安全和维护保障技术规范》[4]对下车体中的前舱、前后地板、前后轮罩区域的密封有极高的要求,基于此需要对这些区域原则性采取双道密封的设计策略,兼顾腐蚀性能,具体建议为舱外油漆胶+车身胶>舱内油漆胶+车身胶>双道油漆胶,如图11所示。

图11 车身密封策略示意

(2)受制于产品结构限制无法实现双道密封的需要列为关键控制点、与工艺、制造、质量团队协作识别风险进行强化控制。

(3)油漆胶不具备沿路径的切向密封能力,存在不同类型胶配合密封的,两种胶搭接处在设计时要预留overlap>20 mm 以确保设计的可靠性,在工艺制造环节也需对实际配合情况重点控制。

(4)避免在车身下车体区域开设通湿区的工艺孔、安装孔特征,受结构限制无法避免的,需要通过对手件设计稳妥的密封方案。

6 结语

本文通过对新能源车型的特点以及试验工况的分析、典型密封案例的剖析,总结了一些新能源车身密封设计建议。具有应对电动车对车身密封设计提出更高要求的警示作用,也对后续电动车身密封设计具有一定的指导意义。