虚拟测试技术在发动机开发中应用研究

2021-07-06张文韬祝遵祥周天鹏徐宁宁胡平郝伟闫涛

张文韬 祝遵祥 周天鹏 徐宁宁 胡平 郝伟 闫涛

(1.中国第一汽车股份有限公司 研发总院,长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013)

主题词:虚拟测试 实时模型 预标定 发动机

缩略语

VVT Variable Valve Timing

HIL Hardware-In-the-Loop

ECU Engine Control Unit

VTB Virtual Test Bed

RT Real Time

BMEP Brake Mean Effective Pressure

RDE Real Drive Emission

1 前言

近年来,随着汽车排放法规和油耗法规日趋严格,控制系统越来越复杂,测试工作需要更多的人力资源及试验设备资源,测试工作耗时且成本高昂。虚拟测试的方法具有重要意义,有利于应对这些挑战并缩短产品上市时间。虚拟测试技术属于可控、无破坏性、耗费小并允许多次重复的验证手段,采用虚拟测试技术可以降低人力及试验设备资源需求。国际上日本、欧洲、美国等知名车企,均有成功应用虚拟试验技术的案例[1-3],并在不断开发扩展应用深度和广度。AVL、FEV、ETAS、IAV 等公司都有各自的虚拟测试方案[4-7]。采用软硬件构建虚拟测试系统,阐述了虚拟测试的流程及方法,验证虚拟测试方法论的有效性。

2 虚拟测试系统构成及原理

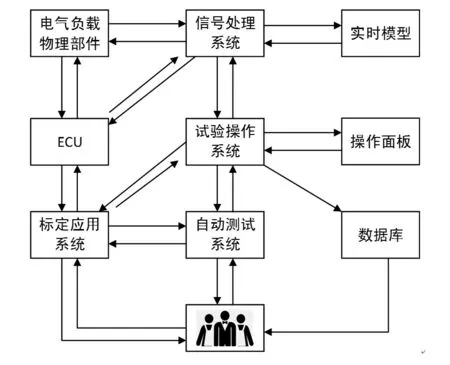

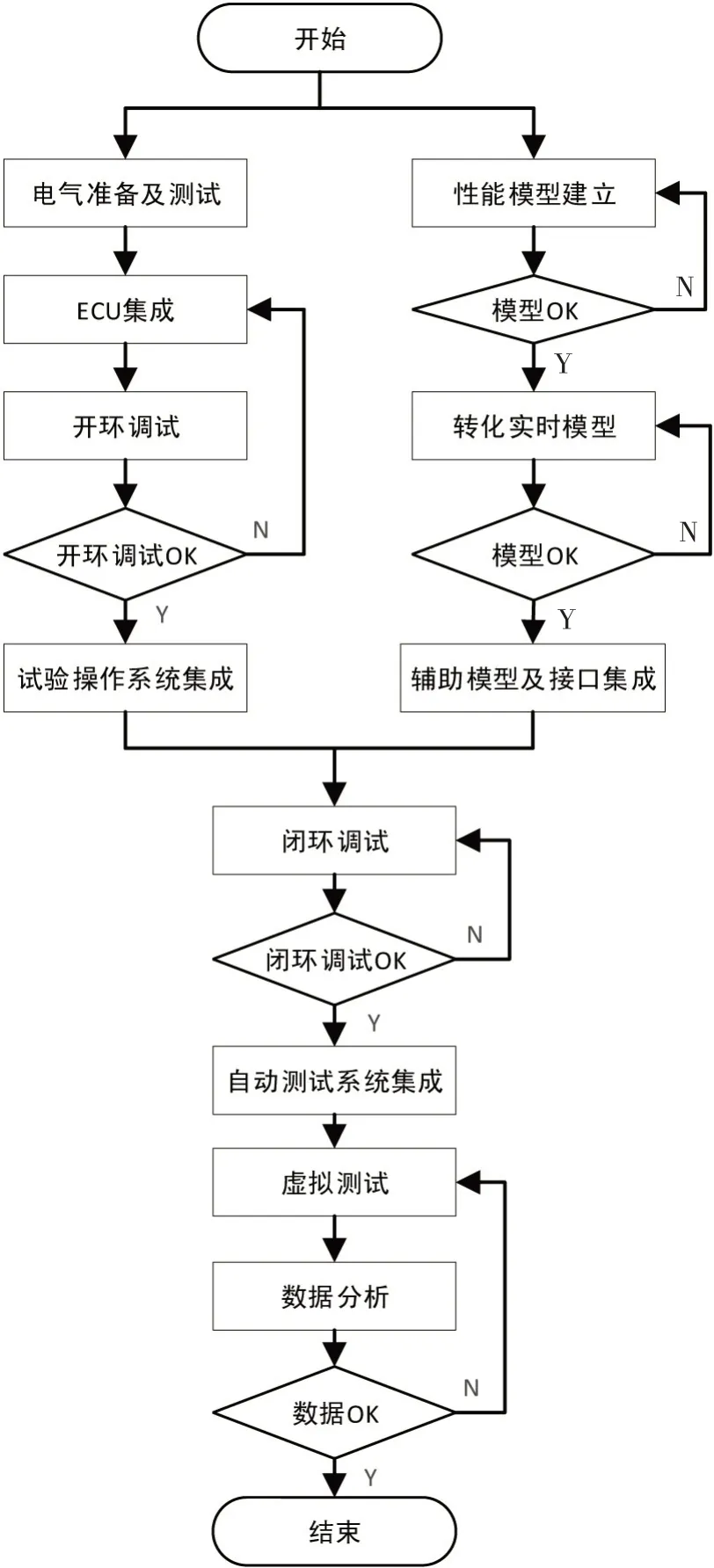

图1 显示的是一个比较完整的虚拟测试系统,包含实时模型、信号处理系统、电气负载物理部件、试验操作系统、ECU、标定应用系统、数据库、自动测试系统。虚拟测试系统通过提供与真实测试相同的工具与接口,使工程师更加容易从真实测试到虚拟测试环境过渡。其中,实时模型、信号处理系统、电气负载物理部件共同组成虚拟发动机。试验操作系统、ECU、标定应用系统、数据库、自动测试系统共同组成试验系统VTB。针对虚拟测试系统的构成,不同的公司有不同的解决方案,表1 显示的是3 个主流公司的虚拟测试工具链[4-6]。

图1 虚拟测试系统示意

表1 不同的虚拟测试工具链

3 虚拟测试流程

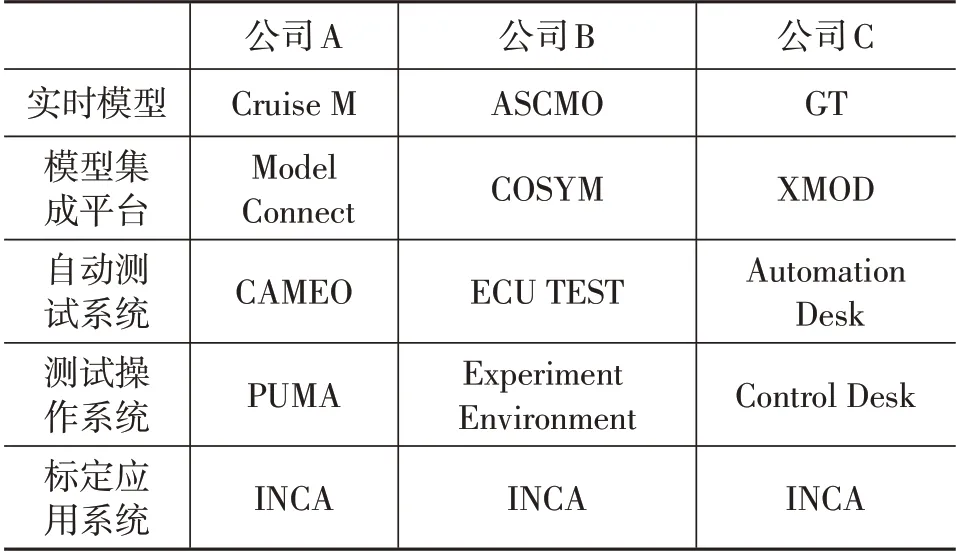

传统发动机试验需要实物发动机,并连接ECU、试验设备、试验控制软件。而虚拟发动机试验需要虚拟发动机(模型)并连接ECU、虚拟试验设备、试验控制软件。与传统测试相比,虚拟试验可以降低产品开发费用(减少样机数量、降低试验设备使用成本),缩短产品开发周期(并行开发、工作前移)。虚拟测试流程如图2。

图2 虚拟测试流程

4 模型搭建与验证

4.1 模型概述

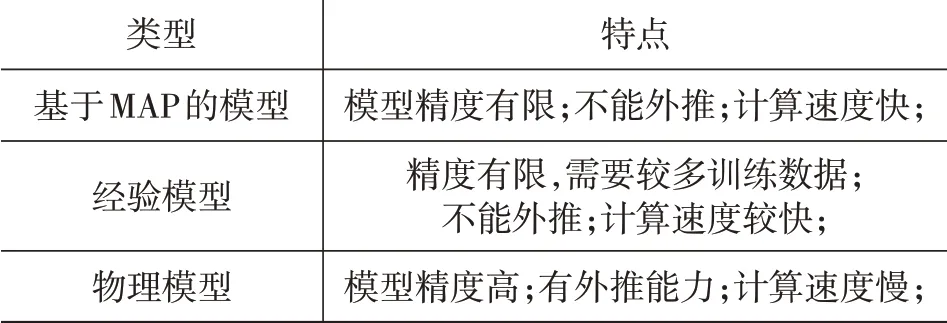

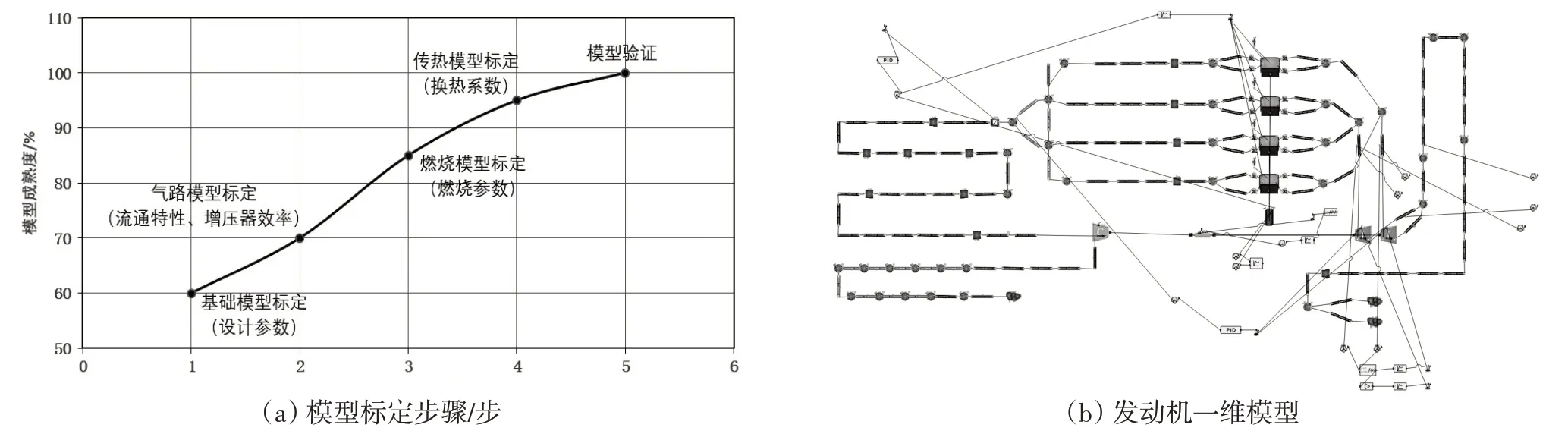

模型开发工作的目标是实现一个高精度的实时模型,尽可能精确地模拟发动机和关键零部件,以保证虚拟测试结果质量。模型主要有基于MAP 的模型、基于机器学习的经验模型和、基于物理规律的模型[1,8-9],模型精度越高、越复杂,响应速度越慢,各类型模型的特点如表2 所示。采用半物理半经验模型搭建发动机,其中气路模型为物理模型和燃烧模型为带预测功能的经验模型,该模型的优点是在保障精度的同时保证了计算速度。发动机模型及模型标定步骤如图3 所示。验证后的模型添加输入和输出的所有执行器和传感器,并连接到外部控制(驱动程序),在Simulink 环境中对实时模型进行验证,保证模型精度。

表2 各类型模型特点

图3 发动机一维模型及模型标定步骤

4.2 验证结果

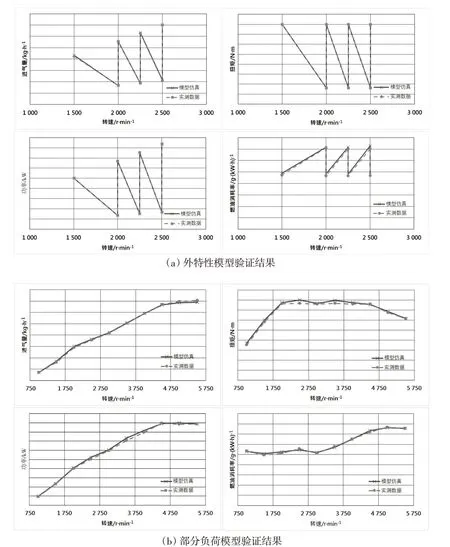

发动机一维模型、实时模型与实测数据匹配度较高,空气量、缸压、扭矩和比油耗能达到95%的精度要求,模型验证结果如图4。

图4 模型验证结果

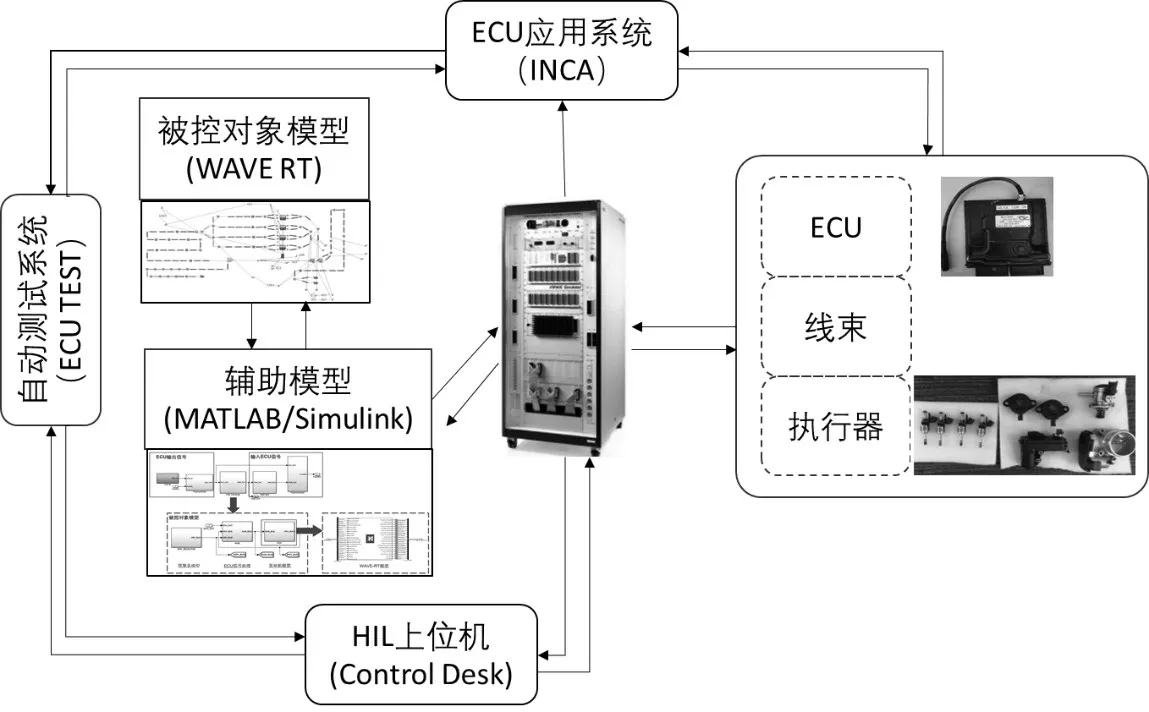

5 虚拟测试集成环境

完成实时模型的搭建,进行虚拟测试系统集成与闭环调试。硬件基于dSPACEMID-SIZE Simulator 搭建,上位机采用ControlDesk作为操作软件,INCA为标定和数据采集工具,通过自动化测试工具ECU TEST集成ControlDesk与INCA的标定和数据录制功能。实时模型以S-Function 的形式集成于被控对象模型,ECU 传感器信号由实时模型信号通过HIL 转换进行输入,实时模型相关执行器信号的输入,由ECU 通过HIL 的控制模型来进行输入,由此形成闭环控制。软硬件集成环境示意图如图5所示。

图5 软硬件集成环境示意

6 闭环验证

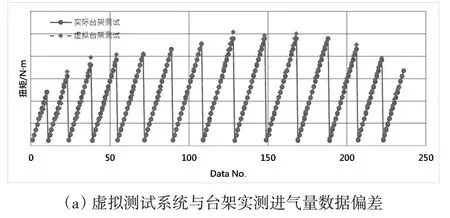

以发动机稳态工况点作为虚拟测试系统的边界条件,在虚拟测试系统中进行发动机万有特性测试,测试结果与实际发动机试验结果进行对比,结果如图6 所示。目标转速与BMEP 下,虚拟测试系统与发动机台架实测的进气量对应良好:84%的点偏差在±3%以内,95%的点偏差在±5%以内。在相同进气量的条件下,虚拟测试系统扭矩与台架实测扭矩偏差可以达到95%的工况点偏差在±5%。

图6 测试结果与实际发动机试验结果对比

7 应用探索

7.1 VVT扫描

在1 500 r/min外特性工况,进行进排气VVT组合扫点。图7为进气量扫描结果,虚拟测量结果与实际台架测试结果整体趋势匹配度较高,如果要保证全局VVT扫描准确性,需要根据试验数据进行详细优化。

图7 1 500 r/min 外特性VVT扫描实测数据与虚拟测试数据

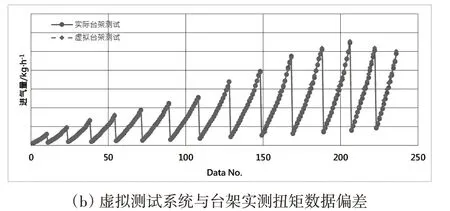

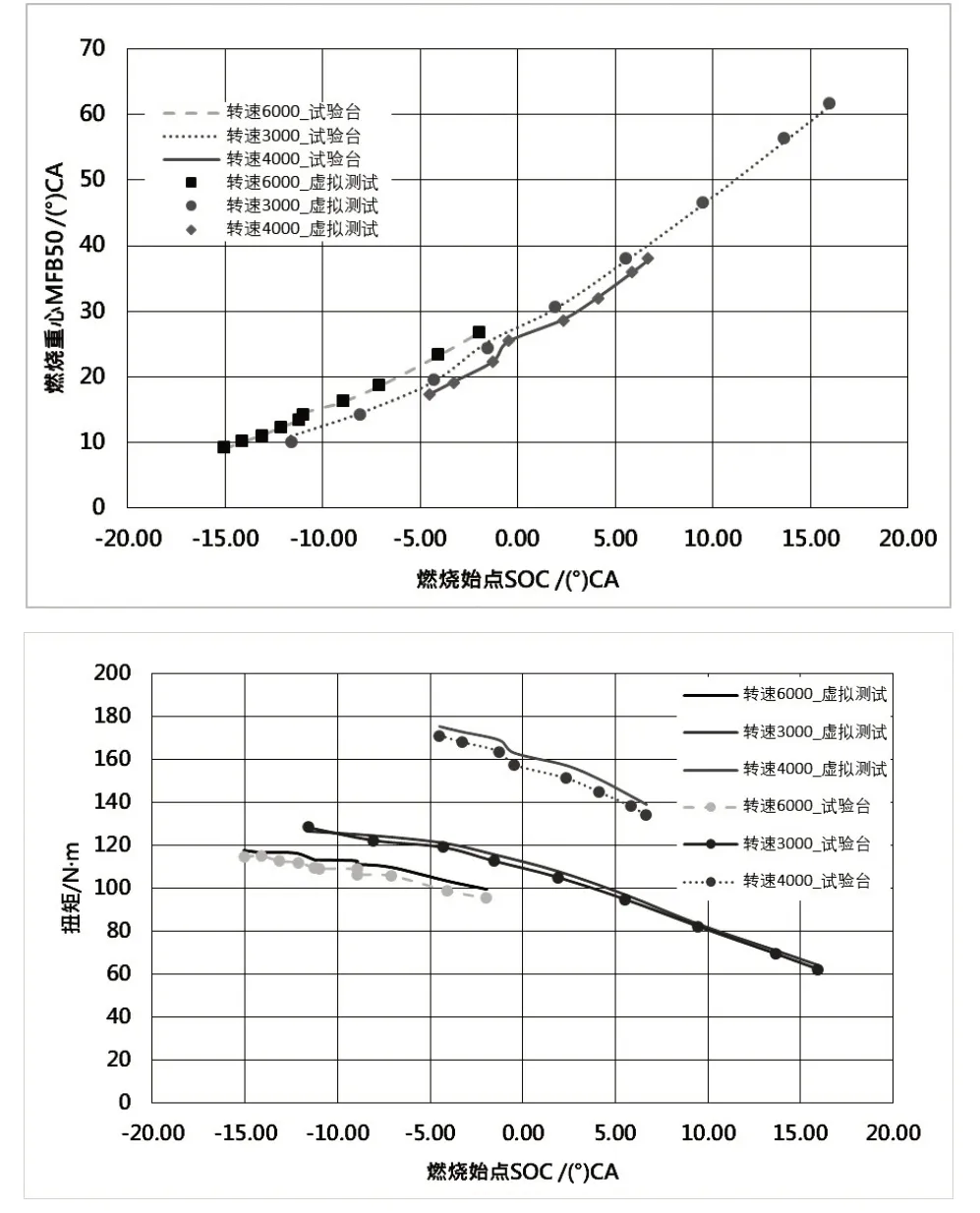

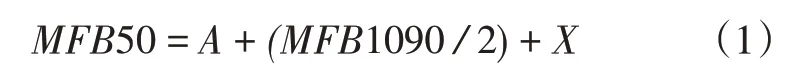

7.2 点火角扫描

发动机模型采用预测燃烧模型,通过经验公式建立ECU点火角与燃烧持续期的关系,通过调整点火延时优化燃烧始点,保证燃烧重心准确,如式(1)。该方式可以表征扭矩及燃烧重心随点火角的变化关系,图8显示燃烧重心和扭矩随燃烧始点变化关系。

图8 点火角扫描

其中,MFB50为燃烧重心;

A为点火角;

MFB1090为燃烧持续期;

X为点火延时。

8 总结

采用半物理半经验发动机模型,将实际ECU和执行器集成到硬件在环(HIL)系统中搭建虚拟测试系统,在保证发动机模型及部件的快速响应,同时保证计算精度,验证了虚拟测试方法论的可行性。

从万有特性来看,虚拟测试系统测量的充气、扭矩与台架实测数据匹配度良好,该虚拟测试系统可以用于试验开发工作。

通过进行VVT与点火角扫描应用,探索了模型相关的预测性,可以用虚拟测试进行发动机性能预测性测试研究,如果要准确预测充气与燃烧,需要对实际数据进行详细优化。

虚拟测试方法将开发工作从物理试验台转移到基于硬件在环的测试平台,对于环境适应性试验和RDE试验有重要意义。

虚拟测试最重要的部分是模型,模型精度直接影响测试结果的精度,也影响应用场景的拓展。如何使用尽可能少的数据来提高模型精度与速度是重要的研究方向。