BW-G胶带斗式提升机防跑偏的措施

2021-07-05周龙刚瞿学坤

周龙刚 瞿学坤

三门峡腾跃同力水泥有限公司(472411)

0 引言

我公司日产5000t新型干法水泥生产线于2006年4月投产,入窑提升机装置是德国AUMUND公司BW-G系列胶带斗式提升机,该胶带式提升机具有如下优点:①输送量大、提升高度高;②胶带采用钢 丝绳芯胶带、韧性好、强度高;③下部采用齿轮齿条张紧装置,同步调节张紧力,在初次安装调整后,既可保持恒定的张紧力,避免胶带打滑又防止两侧张紧力不同造成票、胶带跑偏;④下滚筒为鼠笼结构,其内部采用锥套结构,具有自动清除集料的作用,防止钢丝胶带夹料跑偏,因此胶带斗式提升机广泛应用于粉状、散粒和小块状物料的垂直输送。

1 设备状况

公司熟料生产线生料入窑胶带斗式提升机型号BW-G800/400,头尾轮中心高99.53m,输送量360t/h、最大450t/h,输送速度1.97m/s,生料容重0.8t/m3,物料温度≤120℃,物料水分<1%,减速机型号B3DH14-50,电机型号YX3-315L2-4,电机功率200kW,辅助传动减速电机M112MB4-W(用于检修),功率为4kW。该提升机配置有胶带夹紧程度监控系统,速度监测器、跑偏开关、料位开关、液偶测温度开关等一系列保护装置。

在实际运行过程中,随着设备运行时间的延长,胶带斗式提升机就会常常发生跑偏的故障,易造成钢丝芯胶带的边缘磨损甚至撕裂,单凭安装在提升机头、尾部的跑偏开关来提示胶带跑偏故障,其可靠性并不高,如果不能及时发现并调整跑偏,易造成料斗刮坏甚至会发生胶胶带断裂提升机落架等严重设备事故,给设备的使用安全造成了重大的隐患。因水泥回转窑生产线受到热工制度及环保管控等要求必须连续运行,一旦出现故障停机,回转窑的开机时间及成本就要大幅增加。由于原先的防跑偏装置只是在提升机的左右壳体两侧箱体内侧分别安装胶带跑偏报警开关,当跑偏报警开关报警时,中控操作员就会通知现场巡检人员通过调整尾轮张紧丝杠来调偏。由于跑偏开关和胶带的距离不易调整,而且经常被落下的物料干扰而造成误动作,频繁报警,当离传感器较远位置或头轮卸料下端胶带发生跑偏时,现有的报警装置很难发现,因此难以达到设备正常使用的要求[1]。

2 胶带跑偏原因分析

日常工作中常见的提升机胶带跑偏的原因有以下几点:

2.1 头轮滚筒包胶块磨损,造成滚面中间低,两边高

由于提升机的长时间运转,胶带与滚筒中间部位长时间产生摩擦,加之生料温度较高,造成滚筒中部表面包胶层磨损形成凸凹不平。胶带就会出现跑偏现象,而且忽左忽右跑偏,不易调节。

2.2 鼠笼式底轮笼条磨损,造成笼条中间低,两边高

由于长时间磨损或笼条质量等原因,提升机底轮也会出现笼条中间凹,两边凸出的现象,导致斗提机尾部胶带运行时忽左忽右,不易调节。

2.3 胶带接头不正,造成斗式提升机胶带跑偏

斗式提升机更换胶带时,由于操作不规范,导致接头夹板偏斜造成提升机胶带跑偏。

2.4 头轮滚筒不水平,也会造成提升机胶带跑偏

该类跑偏一般出现于新安装的胶带斗式提升机,或者是对提升机头轮及传达系统进行了检修,产生了安装误差,造成头轮滚筒不水平造成斗提胶带跑偏,处理时只要将头轮找水平即可。头轮滚筒水平其允许误差为0.1mm/m。

以上是胶带斗式提升机常见的几种胶带跑偏现象,只有正确安装,合理使用,做好日常维护保养,才能有效降低设备故障率,确保设备高效运行[2]。

3 采取的改造措施

3.1 头轮滚筒包胶块磨损的处理方法

如果胶带斗式提升机出现此类跑偏现象时,可将磨损的胶面拆除,重新进行包胶。如果出现检修时间较短或配件不到位的情况,还可以在头轮滚筒的下部加装切削工具,临时将滚筒包胶车平,但这种情况是在滚筒橡胶层厚度足够厚的情况下才能采取的办法。

3.2 鼠笼式底轮笼条磨损的处理方法

如出现此类现象时,可将尾轮取出上车床进行车削。最好是每根钢条中间部分要高于边缘部分5 mm左右。经过车削处理后由于向心力作用,胶带运行时可保持在滚筒中心位置,不再跑偏。

3.3 胶带接头不正的处理方法

该类跑偏处理比较困难,需要重新做接头。如果接头已经进行了灌胶处理就更不易处理,加之胶带的带长富余量较少,更换接头时需要增加一段胶带,并且还要增加一个接头。所以,在更换新胶带后,在接头灌胶以前要对提升机进行调试,如接头不正,要提前处理,处理好后,再对接头做灌胶处理。

在日常的生产过程中,因头尾轮磨损造成的胶带跑偏现象在斗提的使用过程中出现的频率最高。由于头尾轮密闭在斗提壳体之中不易发现,容易被忽视。往往胶带跑偏时,一时不能准确查出原因,为了不耽误生产,只能在壳体上下部位加装防偏轮来保证正常生产。

但加装防偏轮后会由于导致胶带边缘经常与防偏轮发生摩擦,造成胶带边缘磨损剥落,钢丝裸露断裂。裸露断裂的钢丝在运转中极易缠绕于斗提头尾轮轴上,造成胶带撕裂以至于斗提落架等事故的发生。

公司组织相关专业技术人员就入窑提升机运行存在的跑偏问题进行了认真分析,通过讨论大家认为当前影响提升机稳定运行的主要问题是胶带跑偏后很难纠正,改造前提升机左、右壳体两侧分别安装胶带跑偏报警开关,跑偏报警开关报警时,通过调整尾轮张紧丝杠进行调偏。生产期间跑偏开关频繁报警,报警后调整尾轮滚筒胶带反馈时间长且波动大,经常导致胶带反方向跑偏严重,致使胶带及料斗经常与提升机壳体接触损坏易造成料斗脱落、胶带断裂提升机落架,被迫停窑检修。因此入窑胶带提升机跑偏问题成为烧成车间回转窑连续运行的卡脖子问题。

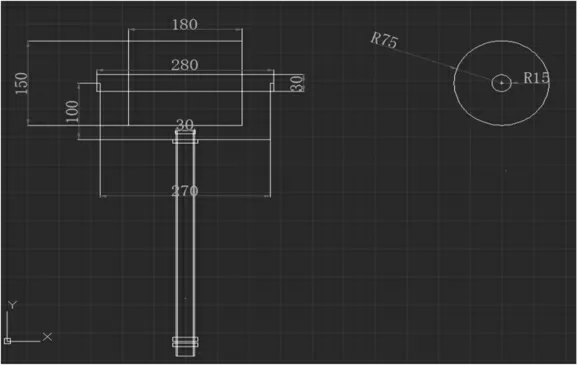

经过公司相关技术人员的反复研究论证,决定在入窑提升机底轮处加装两套可调节挡轮,根据胶带跑偏的原因及跑偏的程度,可是精准调节挡轮与胶带的相对位置,确保既要解决料斗因胶带跑偏剐蹭壳体的问题,由于避免因挡轮间隙过小导致胶带边缘破损钢丝外漏的缺陷。具体的改造方案是在底轮带料一边的壳体两个侧面上,正对着胶带的位置各切开一个长240mm,宽180mm的长方形孔,在开孔外面制作焊接一个长方形箱体,箱体长300 mm,宽250mm,高150mm,把箱体面积最小的一个面撬开,对接在提升机壳体开孔处。在制作的箱体上部的一个面加装可移动式密封盖板,为了在正常运行期间检查该装置和防止雨水并防止杂物进入胶带提升机。在箱体内部靠近提升机方向的最前端制作一个规格为φ150mm×180mm的圆柱形挡轮(采用公司重型板喂机的导向滚轮)。使用厚度为16mm普通钢板制作切割“U”型支架,滚轮中心轴两端分别固定在一个“U”形支架的两边,“U”形支架的后部挡板中心位置切割直径32mm圆孔,安装固定一根M30mm×长400mm螺旋丝杆,丝杆的另一端延伸到箱体外面并安装M30螺母两个,锁紧或放松螺母可实现“U”形支架在箱体内水平移动,箱体安装在距离提升机头轮较近胶带容易跑偏的位置(如图1、图2所示)。

图1 改造前

图2 改造后

如果提升机在运行过程中胶带偏向某一个方向,巡检人员就及时紧固这个方向的丝杆,通过“U”形支架使滚轮和胶带接触,运转的滚轮推动运行的胶带逐步回归到正常位置,同时要放松相反方向的丝杆,使丝杆和胶带离开一段距离(如图3所示)。

图3 调节挡轮

该装置结构简单,操作方便,安全可靠,适用于所有胶带提升机。

4 结语

上述防胶带跑偏装置改造项目实施后,经过三年多的实际使用,入窑胶带式提升机未出现过胶带严重跑偏现象,未因胶带跑偏,导致该设备故障停机现象。检修期间检查提升机胶带及料斗情况,未发现胶带及料斗因与提升机壳体挂蹭造成的非正常磨损。较之前设备状况对比,从实际情况看改造后明显提升了系统设备连续运转时间,延长了该提升机胶带的使用寿命。