着水小麦对斗式提升机产量的影响及解决方案

2021-09-15彭茗晖

◎ 刘 磊,彭茗晖,赵 伟

(郑州中粮科研设计院有限公司,河南 郑州 450001)

斗式提升机是专门用在竖直或在大倾角(β>70°)方向输送物料的设备,可以输送粉状、粒状或小块状物料,在粮油、化工、矿山、建材和轻工等部门广泛应用[1]。斗式提升机的优点是按垂直方向输送物料,占地面积很小;物料提升稳定,提升高度高和输送量大;且在全封闭罩壳内进行工作,不易扬尘。斗式提升机的缺点是输送物料的种类受限制,只适用于散粒物料和碎块物料,过载敏感性大,容易堵塞,必须均匀给料[2]。斗式提升机的运行可分为3个过程,即装料、提升和卸料。这3个过程紧密衔接,构成了斗式提升机的完整工作过程。任何一个过程出现问题,都会影响斗式提升机的正常工作,轻则产生回流,降低产量,重则发生堵塞,造成停车[3]。

本文主要概述分析斗式提升机在装料过程中,随着小麦着水量及料流量的增加而造成的斗式提升机产量下降和进料口堵塞的问题。通过项目现场的调试观察,分析造成斗式提升机产量下降以及进料口堵塞的原因,并总结归纳出有关的解决方案以及改进建议。

1 项目工况概述

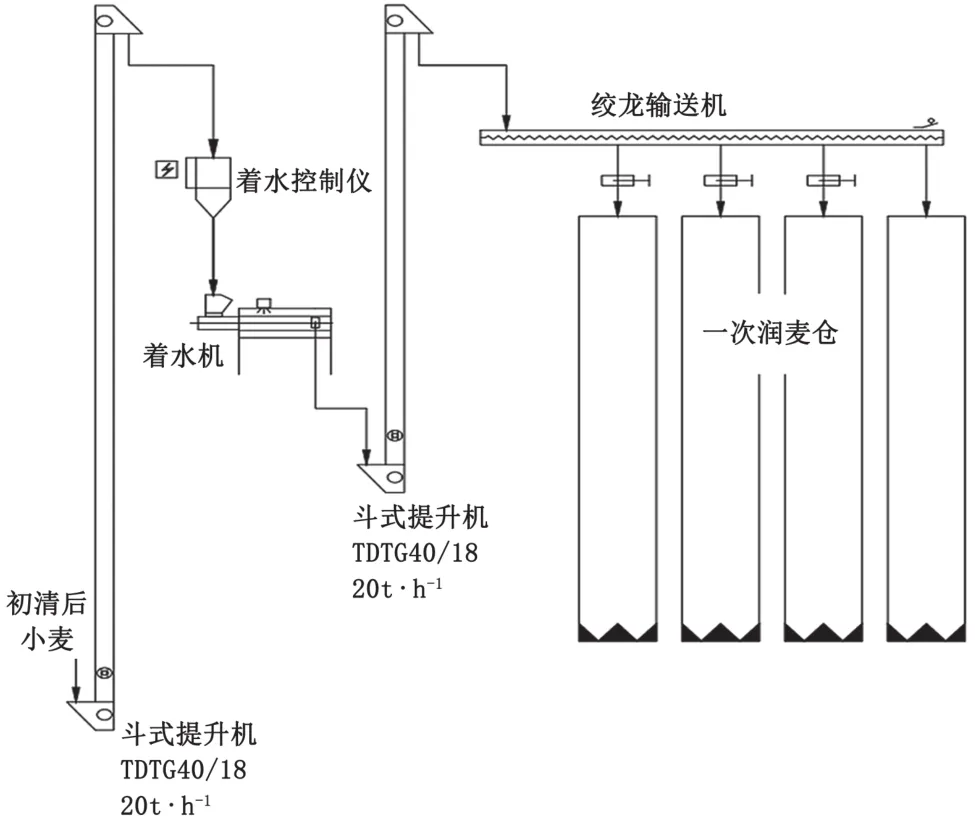

在塔吉克斯坦400 t·d-1小麦加工生产线改造项目中,清理工段的小麦经过着水调质后本可以直接通过润麦仓上方的绞龙输送机进入各润麦仓。由于本项目的小麦加工车间为苏联20世纪70年代依照旧有加工工艺设计所建造,所以厂房在空间尺寸及结构形式上都对改造的新工艺造成了一定影响,即润麦仓上方没有足够的空间能够同时布置着水控制仪、水箱、小麦着水机和入仓绞龙输送机。因此,本项目改造工艺采取了二次提升的技术方案,工艺流程技术方案见图1,即初次清理后的小麦经第一道斗式提升机提升后进入小麦着水控制仪,小麦在通过着水控制仪的检测通道时,迅速检测小麦的瞬时流量和水分,结合小麦着水的目标水分,计算出着水机所需的加水量,水箱供水,小麦在着水机中搅拌调质,着水后的小麦再经过第二道斗式提升机提升进入润麦仓上方的绞龙输送机,继而输送进入润麦仓。

图1 工艺流程技术方案图

在上述工艺方案中,所用的两道斗式提升机选型为TDTG40/18,输送小麦产量可达30 t·h-1。通过工艺前端设置小麦初清流量称,使得清理及润麦的小麦流量稳定在20 t·h-1,两道斗式提升机均采用逆向进料的方式提升。

在项目安装调试阶段,检测到小麦原粮水分为12.5%。在按照目标流量20 t·h-1运行时,第一道斗式提升机(未着水小麦)的进口、出口未出现物料堵塞的现象,斗式提升机正常运转。小麦经第一道斗式提升机提升后顺利进入到着水控制仪的通道,着水控制仪检测到瞬时产量稳定在20 t·h-1。根据目标水分16%的要求,通过水箱进入着水机的加水量为3.5%,小麦进入着水机后开始着水搅拌调质。着水作业完成后,小麦进入第二道斗式提升机进行提升,在运行初始阶段斗式提升机进口位置小麦流动较缓慢,5 min后即可观察到着水后的小麦在斗式提升机的进口处逐步形成堆积,进料口上方的缓冲斗逐渐被小麦填满,并沿溜管上行堆积至着水机内部。而后,着水机由于物料堵塞运行负荷过大而造成停机。

2 问题分析

选用型号TDTG40/18的斗式提升机可达到30 t·h-1的装载量,在流量控制20 t·h-1时,出现第二道斗式提升机进口堵塞情况。问题分析和试验过程如下。

(1)分析和验证以排除第二道斗式提升机设备因本身质量问题无法达到目标产量。验证过程:将着水控制仪关闭,不进行小麦着水,观察设备是否能够正常工作并且能够达到20 t·h-1的目标产量。

按照上述过程进行现场调试,首先将设备启动空转后再开始小麦供料,通过前方流量称保证小麦供料的均匀性。斗式提升机在本次的运行过程中,斗式提升机的进口、出口未出现堵塞现象,畚斗带不存在打滑的现象,传动带未出现打滑或脱落现象,产量能够稳定在20 t·h-1,斗式提升机正常工作。由此得出结论,第二道斗式提升机并非因自身质量问题而导致无法达到目标产量。通过此试验过程可以得到一个肯定的论断,即造成斗式提升机进口堵塞的原因是着水后的小麦与未着水的小麦之间存在物理特性的差异,对斗式提升机的正常运转产生了影响。

(2)分析和验证因小麦着水后物理特性的变化,致使斗式提升机产生故障无法工作还是仅仅导致斗式提升机的产量降低。验证过程:继续保持3.5%水分的添加混合量,把初始小麦流量设定在5 t·h-1,调试、观察斗式提升机的运转情况,若运转正常,把小麦流量每隔0.5 h增加1 t·h-1,再观察斗式提升机的运转情况。

按照上述过程进行现场调试,小麦流量设定在5 t·h-1的情况下,进口未出现堵塞情况,斗式提升机提料稳定,正常运转。随后把小麦流量每隔0.5 h增加1 t·h-1,观察斗式提升机的运转情况,当流量到达8 t·h-1后,斗式提升机进口处开始出现小麦堆积的现象,20 min后就将斗式提升机的进料口完全堵塞。由此可以得出结论:着水后的小麦物理特性的变化并不会造成斗式提升机故障而致使斗式提升机无法运转,但对斗式提升机产能降低有明显作用。

(3)分析和验证着水小麦的着水量与斗式提升机的产量间的关系。验证过程:调整小麦的着水量为2%,初始设定流量小麦5 t·h-1,把小麦流量每隔0.5 h增加1 t·h-1,再观察斗式提升机的运转情况。

按照上述过程进行现场调试,小麦流量设定在5 t·h-1的情况下,斗式提升机运转正常。随后把小麦流量每隔0.5 h增加1 t·h-1,观察斗式提升机的运转情况,当流量到达12 t·h-1后,斗式提升机进口处开始出现小麦堆积现象,0.5 h后就将斗式提升机的进料口完全堵塞。由此可以得出结论:小麦的着水量与斗式提升机的产量存在负相关的关系,即着水量增加,斗式提升机产量相应减小。

通过上述3个分析验证过程可以得出,随着小麦着水量的增加,斗式提升机保持正常工作的状态下,产量会逐渐降低。下面通过观察进入斗式提升机进料口小麦的状态,简要分析着水后的小麦致使斗式提升机的产量降低的原因.

(1)观察未经着水的小麦进入斗式提升机进料口装料状态,如图2所示。

图2 未经着水的小麦进入斗式提升机进料口装料状态图

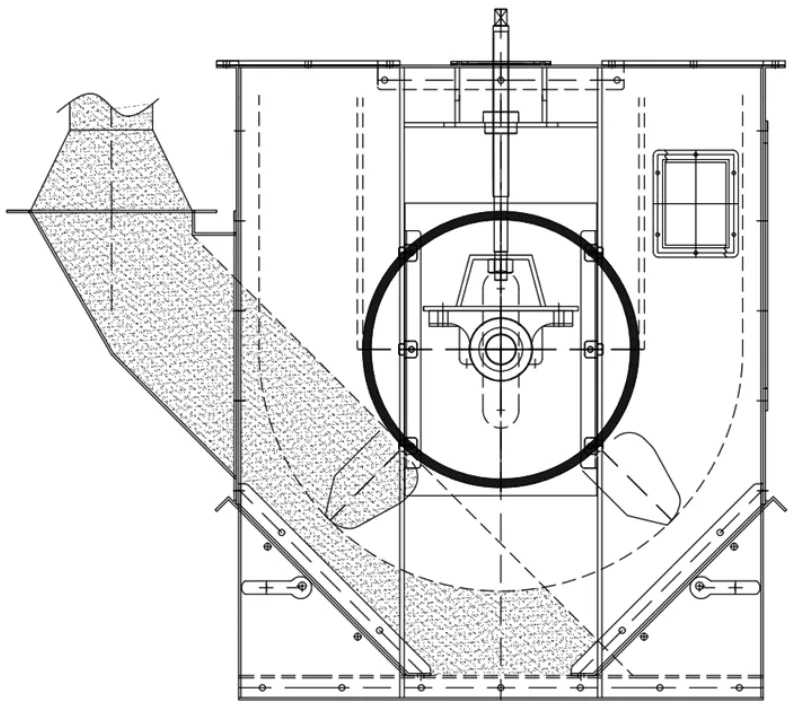

(2)观察着水量为3.5%的小麦进入斗式提升机进料口装料状态,如图3所示。

图3 着水小麦进入斗式提升机进料口装料状态图

通过观察对比未着水小麦和着水后小麦进入斗式提升机进料口的状态可知,着水后的小麦自流角相比于未着水的小麦自流角变得更大,流动性能显著减弱。分析造成这样的原因主要是由于在粮食表面水分增加后,小麦颗粒表面出现黏滞,进而导致粮粒间的摩擦力增大的结果。正是由于着水后的小麦自溜角变得更大致使斗式提升机在提升着水后的小麦时,进机的小麦几乎全部流入机座底部,畚斗完全依靠挖取的方式装料,在上行侧只接触少量的小麦,畚斗装满系数较低实际产量降低。因此,在斗提机底部的着水小麦将逐步形成堆积直至将斗式提升机的进料口完全堵塞。

3 项目现场的困难

鉴于小麦的着水量与斗式提升机的产量存在负相关的关系,即着水量增加,斗式提升机产量相应减少。如果需要现场达到目标产量,最直接有效的方案是:对现有设备进行更换,即调整此工段斗式提升机的选型,选择产量较大的型号。但由于现场调试工期紧张,若对该台斗式提升机进行更换,则需要完成设备的再次生产备货、设备发运、报关出口,并在塔吉克斯坦境内清关、运输至项目现场。除此之外,由于斗式提升机型号变更导致预留楼板洞孔尺寸变化,也会增加额外的工作量并造成时间的延误。综合上述原因,对现有设备进行更换的方案在现场并不具有可行性。

4 项目现场的解决方案

为解决该调试中出现的问题,笔者对上述过程进行了认真的分析和梳理,并结合项目现场的实际情况,提出了如下的解决方案。

造成斗式提升机产量降低的原因是着水后小麦水分增加,使粮食表面黏滞,粮粒间的摩擦力增大,流动性变差,导致小麦自流角增大而无法被带料,造成斗式提升机的畚斗装满系数低引起物料在基座内堆积,斗式提升机产量降低。因此,提高斗式提升机畚斗的装满系数将是有效提高斗式提升机对着水小麦提升产量的方法。适当提高斗式提升机进料口的高度,畚斗在机座底部带走部分小麦后继续上行,在进料口处将有相当一部分的着水小麦直接落入斗式提升机畚斗内,畚斗的装满系数得到极大的提高,斗式提升机的产量随之提高。

上述方案涉及到现场的改动部分较少,并且能够有效解决斗式提升机对着水后小麦提升产量降低的问题,因此该解决方案具有可行性。

根据图4对斗式提升机的进料口高度进行适当调整,较原有位置提高120 mm。为保证调试的连续性和稳定性,开机后将小麦着水量设定为3.5%不变,流量控制在10 t·h-1,随后小麦流量向上逐级增加,直至斗式提升机中着水小麦流量达到20 t·h-1。在上述的运行过程中,斗式提升机的进口、出口未出现物料堵塞现象,斗式提升机运转正常。至此,该现场调试中出现的斗式提升机进料口堵塞问题成功得到解决。

图4 斗式提升机进料口提升120 mm的装料状态图

5 结论与建议

本文提出解决措施表明,通过适当调整斗式提升机的进料口高度,可以有效解决现场因小麦着水造成斗式提升机进料口堵塞的现象。在对粮食加工项目进行工艺设计时,应该充分考虑到高水分粮食物料散落性差、自流角大而导致垂直输送环节带料量降低的工况。因此,在工艺设计设备选型时,应对该部分提升设备型号进行适当的放大。此外,笔者建议斗式提升机设备生产厂家可以对高水分粮食作物进行粮食物料水分与设备产量进行相关性分析,为设备选型和现场调试工作提供理论依据。