基于正交试验的低比转数混流泵叶轮和导叶匹配优化

2021-07-03李彦军吴天澄

曹 磊,李彦军,吴天澄

(1.江苏大学流体机械工程技术研究中心,江苏镇江212013;2.三一重机有限公司,江苏昆山215300)

0 引 言

导叶式混流泵的性能和结构介于轴流泵和离心泵之间,适用扬程变化范围广、高效区宽,其比转数传统应用范围在290~590之间。导叶式混流泵广泛用于海水淡化、农业灌溉、区域调水等领域,其应用范围逐渐向轴流泵和离心泵拓宽[1-3]。

本文所研究的对象为比转数为300 左右的导叶式混流泵。目前在导叶式混流泵优化方面多为对泵部件的单一优化。王春林[4]等以描述沿叶轮叶片轴面流线速度矩的四次多项式的3个参数为优化变量进行多目标寻优,改善了高比转速混流泵叶轮的水力特性。邴浩[5]等以导叶为研究对象,通过给定不同的导叶进口安放角、安放角沿流线分布规律及进出口边位置3 个变量分析了不同参数对混流泵性能的影响。HEO M W[6]等基于RSA 近似模型改变与导叶叶片进口角度相关的变量,优化了混流泵导叶。LU Y M[7]等以一种改进的逆向设计方法对混流泵叶轮叶片进行优化并通过试验和方差分析进行了验证。王梦成[8]等从反问题设计方法的角度研究了叶轮出口环量非线性分布对混流泵的影响,拓展了混流泵叶轮的优化设计方法。部分学者探究了过流部件之间的匹配关系以拓宽混流泵的优化设计方法。POSA A[9]等通过对混流泵非设计工况下的大涡模拟分析了叶轮与导叶的动静干涉对导叶造成的水力损失。KIM J H[10]等分析了导叶长度、导叶进口边与叶轮出口边的距离对混流泵性能的影响,对混流泵进行了优化设计。KIM S[11]等基于响应面法对混流泵叶轮和导叶进行了优化并对优化后模型进行了性能试验验证了优化模型的可靠性。裴迎举[12]等基于正交试验方法分析混流泵叶轮和空间导叶叶片包角的影响关系,改善了混流泵空化情况。刘琦等[13]探究了叶轮导叶之间轴向间隙、导叶叶片数、导叶扫掠角三种叶轮导叶匹配关系对混流泵压力脉动和结构特性的影响。可见,叶轮和导叶之间动静干涉作用对于混流泵性能有着较大影响,忽略二者的最佳匹配会减弱其水力性能,使泵性能降低[14]。因此,对低比转数混流泵进行叶轮和导叶的匹配优化研究具有重要意义。

正交试验是利用正交表研究多因素多水平的一种设计方法,其原理是从试验因素的各种组合中,通过正交关系选择部分有代表性的水平组合,并对这部分组合的试验结果进行模拟分析,获得各个参数对系统性能的影响情况,找出最优的水平组合[15-17]。本文使用正交试验方法对低比转数混流泵叶轮的进出口安放角、包角、直径和导叶的进出口安放角、包角7 个因素进行优化设计。

1 数值模拟和试验验证

1.1 计算水力模型

本文所研究导叶式混流泵设计参数为:额定流量Q=420 L/s,额定扬程H=26 m,额定转速n=1 450 r/min,比转数ns=300。模型泵的主要几何参数为:叶片数Z=5,导叶叶片数Zd=7,叶轮直径D2=370 mm。数值模拟计算区域包含进口管、叶轮、转轮室、导叶以及出口60°弯管等5 个部分,利用NX 三维建模软件得到如图1所示的计算域三维模型。

1.2 网格划分及无关性检验

本文选择使用ANSYS ICEM 网格划分软件对模型的所有计算域进行结构化网格的划分。计算域各部分网格模型如图2所示。

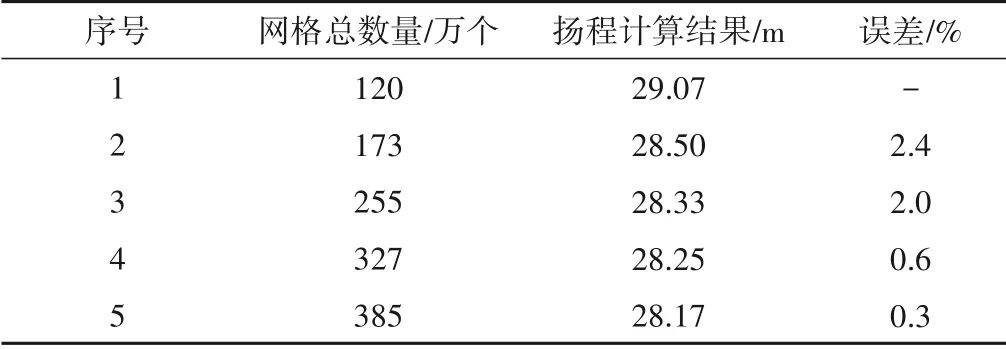

随着网格数量的提高,性能预测的误差将会逐渐降低.为确保数值计算的正确性,需对网格无关性进行检查[18,19]。选取5 套不同数量的网格进行了网格无关性检验,检验结果如表1所示。从表1可以看出,当模型计算域的网格数量达到327 万个之后,计算扬程变化不超过1%且逐渐趋向于稳定的值,最终选择进口管、转轮室、叶轮、导叶和出口管的网格数分别为26、49、121、88、43 万个的网格模型来进行数值模拟计算。

表1 网格无关性分析Tab.1 Grid independence analysis

1.3 计算设置

采用CFX进行模拟计算。本文计算选用标准SST k-ω湍流模型,进出口边界条件分别设置为1个标准大气压和质量流量;叶轮设置为旋转域,其他区域设置为静止域;旋转域与静止域之间的交界面设置为Frozen Rotor,静止域之间设置为None;固体壁面采用无滑移条件,靠近壁面区域采用标准壁面函数;为提高计算准确性,求解离散设置为High Resolution,收敛残差设置为10-6。

1.4 数值模拟及试验验证

试验在江苏大学国家水泵及系统工程技术研究中心水力机械四象限试验台进行,试验台可进行南水北调工程等各大泵站水泵水力模型和装置模型试验,试验台效率综合允许不确定度小于±0.3%,综合技术指标居国内领先水平,装置试验图如图3所示。

泵段模型数值模拟计算得到的外特性结果与试验结果对比如图4所示。从图中可以看出试验和模拟的扬程曲线趋势一致性较好,在大流量方向试验和模拟的效率值存在偏差,但整体趋势一致且最高效率点处也基本一致,误差在工程允许范围内,说明本文所用数值模拟方法可行。

2 正交试验设计

本文通过标准正交表来设计试验方案,采用极差分析等方法分析试验结果,减少了试验量,缩短了试验周期[20]。在标准正交表中设计出18种组合方案,比较分析出综合性能最优方案并与原模型的外特性以及内流场进行对比分析。

2.1 试验目的

分析模型泵各几何参数对设计工况点扬程和效率的影响,保持优化模型在设计工况点处的扬程在25.5 m 至26.5 m 之间,尽可能高地提升泵的效率并改善泵段内部流动状态,选出兼顾扬程和效率的最佳因素组合。

2.2 试验方案设计

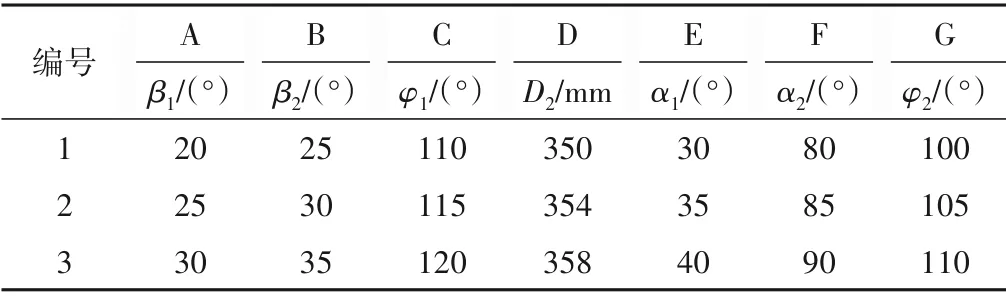

选取叶轮的进口安放角β1、出口安放角β2、包角φ1、直径D2和导叶的进口安放角α3、出口安放角α4、包角φ27个因素进行正交设计,试验设计方案如表2、3所示。

表2 参数取值Tab.2 Table of the variables of parameters

表3 试验方案Tab.3 Test scheme

3 正交试验结果分析

通过整理18 组试验方案数值模拟结果,分析所选7 个因素及其3 个水平对泵水力性能的影响程度,确定符合优化目标的最优方案,试验模拟结果如表4所示。

表4 数值模拟结果Tab.4 Summary of test results

3.1 直观分析

从18 组方案结果可以看出,满足扬程优化目标的方案有4、6、9、11、12、15 和17,在满足扬程要求的方案中方案4 效率最高。因此在18 组方案中兼顾扬程和效率,方案4 更符合本文优化目标,可以直观地选为最优方案,各参数如下β1=25°,β2=25°,φ1=110°,D2=358 mm,α3=35°,α4=85°,φ2=110°,扬程为25.6 m,效率为86.33%。

3.2 极差分析

极差分析可以直观地看到各因素水平下目标值的最大差值,差值越大则目标受此因素的影响程度越大。方案4 只是18组方案中选择出来的最优方案,因此为了更好地显示各因素水平对扬程和效率的影响程度,对其进行极差分析,各因素水平指标关系图如图5所示。从扬程指标中可以看出,因素B、C、G对扬影响较大,其中因素B的极差值最大;从效率指标看出,因素A、B、G对效率的影响较大,其中因素B极差值最大。从各因素水平对扬程和效率的影响顺序可以看出,因素B各水平对扬程的影响顺序为B3B2B1,对效率影响顺序为B1B2B3,因素B 对扬程和效率的影响趋势相反。同样,因素G各水平对扬程的影响顺序为G3G2G1,对效率影响顺序为G1G2G3,因素G对扬程和效率的影响趋势也相反。因此很难通过改变因素B和因素G同时提高扬程和效率。其余因素A、C、D和E对扬程和效率的影响程度随水平变化的趋势相同,因此再结合因素水平对扬程和效率的影响顺序可以确定最优方案中因素A、C、D和E的水平分别为A2、C1、D1和E3,即β1=25°,φ1=110°,D2=350 mm,α3=40°,并且综合考虑扬程和效率的优化目标,其余参数选择为β2=35°,α4=85°,φ2=105°。

4 优化方案分析

4.1 数值模拟性能曲线对比

对正交试验设计优化后方案进行数值模拟,设计工况点扬程为25.59 m 符合扬程优化目标,效率为86.43%高于直观分析最优方案4 的效率值,因此正交试验设计优化后方案优于全部18副叶轮方案。并将优化前后模型的扬程和效率进行对比,结果如图6所示。从图6中可以看出,优化后模型的扬程在小流量工况和大流量工况下低于原模型扬程,但在高效区范围内高于原模型,并且优化后模型效率有较大提升,整体效率曲线在原模型之上,同时拓宽了高效区,优化效果显著。

4.2 叶轮0.5倍叶高处流线对比

图7为Q/Qd分别为0.6、0.8、1.0 及1.2 工况下优化前后叶轮0.5 倍叶高处圆柱展开面的速度流线图。从图中可以看出,优化前小流量工况下叶轮内流态十分紊乱,叶片出口处存在较大范围旋涡且叶片背面的流动分离显著,水力损失较大;优化后小流量工况下叶片背面流动分离区域面积显著减小,但叶片出口处仍存在旋涡。随着流量的增大,整体来看叶片背面流动分离程度逐渐减弱,优化前叶片出口处仍然存在小范围旋涡;经过叶片出口安放角和导叶进口安放角的调整,优化后叶片出口处旋涡已消失,且在Q/Qd=1.0 和1.2 工况下,优化后叶轮内流动状态都较为稳定,流线平顺且贴合叶片型线,叶轮水力损失较低。由此可以看出叶轮与导叶的匹配优化较好地改善了叶轮内流态,提升了叶轮水力性能。

4.3 转轮室内涡旋结构对比

图8为优化前后模型泵在Q/Qd分别为0.6、0.8、1.0 及1.2 工况下,Q准则实际值为51 226 s-2时转轮室内涡旋结构图。从图中可以看出,小流量下优化前转轮室内存在较多涡团,虽然随着流量的增大,涡团有小幅的减少,但仍然大面积分布在叶轮出口和导叶进口处,转轮室内流态很差,存在旋涡的可能性较大。相比较而言,纵观优化后模型在4 个工况下涡团均有大幅减少,改善了转轮室内流态,降低了流动损失,转轮室内存在大量旋涡的可能性降低。

4.5 导叶0.5倍叶高处流线对比

图9为Q/Qd分别为0.6、0.8、1.0 及1.2 工况下优化前后导叶0.5倍叶高处圆柱展开面的速度流线图。从图9中可以看出,小流量工况下优化前后导叶内流态均十分紊乱,在Q/Qd=0.8 工况下,优化后导叶内的分离旋涡相对于优化前的数量略有减少,导叶内整体流态稍好。随着流量的增大,Q/Qd=1.0 和1.2 工况下,优化前导叶内旋涡范围逐渐减小,但整体流线扭曲,流动紊乱,水力损失较大;优化后导叶内整体流线平顺、贴合导叶型线,流态得到改善。由此可以看出叶轮和导叶的匹配优化对改善导叶内流态,提升导叶水力性能效果显著。

5 结 论

(1)极差分析结果表明叶轮出口安放角对扬程和效率影响最大,导叶出口安放角对扬程和效率的影响最小,导叶包角对扬程和效率影响显著。

(2)通过正交试验得到低比转数导叶式混流泵的叶轮和导叶最佳匹配参数组合为β1=25°,β2=35°,φ1=110°,D2=350 mm,α3=40°,α4=85°,φ2=105°,该方案数值模拟结果相较于优化前扬程符合优化目标,各工况点效率有显著提高。

(3)对比优化前后模型泵内流场可以发现,优化后叶轮、转轮室和导叶内流态得到改善,流动损失减小,水力性能提高。表明正交试验法应用于低比转数混流泵叶轮和导叶的匹配优化方法可行,为之后更深远的研究提供参考。