导叶安装角变化对变几何涡轮性能影响的数值研究

2020-10-29张宜奎钟易成徐伟祖

张宜奎,钟易成,徐 亮,徐伟祖

(1.南京航空航天大学能源与动力学院,南京 210016;2.航空工业南京机电液压工程研究中心航空机电系统综合航空科技重点实验室,南京 211102;3.南京普国科技有限公司,南京 210016)

1 引言

变几何涡轮是变几何航空发动机的一个关键部件[1]。涡轮变几何的目的是改变导叶喉道面积,控制涡轮流量。涡轮变几何有多种方法,如机械式引入障碍物到流道中、环形面积可调、改变导叶安装角或引入第二股气流射入导叶喉部位置等。早在上世纪60年代,航空发达国家就已开始有关变几何涡轮的研究。1971 年,英国罗·罗公司对涡轮变几何方法进行了试验研究,结果表明控制涡轮流量最有效的方法是改变导叶安装角[2]。此后,变几何涡轮设计均采用导叶安装角调节方案。Moffitt 等[3]对静叶安装角可调单级涡轮进行的试验研究发现,导叶喉道无论是打开还是关闭,涡轮效率均明显降低,且导叶关闭时对涡轮效率的影响更大。GE公司的研究[4]表明,通过调节部分导叶来控制涡轮流通面积,能有效降低可调导叶的泄漏损失,提高涡轮效率,但会增加涡轮流场的不均匀性。

变几何涡轮为实现导叶安装角可调,需在导叶两端留有间隙。由于涡轮叶片工作在高温高压的恶劣环境中,为保证导叶在一定安装角范围内实现转动且不与机匣和轮毂面发生干涉,导叶两端间隙不能太小。导叶存在间隙,必然会产生泄漏,在端壁附近形成泄漏涡,增大涡轮损失。导叶端壁损失控制主要分为主动间隙控制和被动间隙控制两种。主动间隙控制技术包括叶顶射流[5]、等离子控制器[6]等,其研究主要集中在可控热变形机匣。即在发动机不同飞行状态下,采用不同温度的气体射流冲击机匣,改变机匣温度,以实现对机匣热变形的调节,从而控制叶尖间隙[7]。主动间隙控制能较好地减少端壁泄漏损失,提高发动机整机效率,但也导致了机匣结构复杂以及发动机质量增加,且主要应用在民机和燃气轮机领域[8-11]。被动控制技术包括机匣处理[11]、叶顶凹槽[12]、叶顶加装翼梢小翼[13]、肋条[14]等。目前国外常采用在叶尖表面吸力面或压力面加装肋条的方法,减小叶尖间隙泄漏流动或叶尖传热,达到减小泄漏损失的目的[15-16]。国内现有被动控制技术主要集中在导叶端壁造型设计上,并已达到改善涡轮端壁流场的效果,如刘鹏飞等[17]通过对固定几何涡轮、仅有导叶旋转轴变几何涡轮和导叶两端带圆盘叶冠变几何涡轮三种模型三维流场进行数值模拟研究,得出带圆盘型叶冠导叶调节机构可以有效减小导叶泄漏面积,抑制间隙泄漏涡发生。

总结上述研究发现,目前针对变几何涡轮的研究主要集中在导叶可调机构和涡轮导叶端壁间隙损失控制两方面,对变几何涡轮导叶安装角调整时,其变化对涡轮级流场的影响以及作用机理的研究则涉及较少。为此,本文以小流量变几何涡轮为研究对象,在传统固定几何单级轴流涡轮基础上,忽略导叶两端调节机构和导叶间隙,对不同导叶安装角的涡轮流场进行数值模拟,分析导叶安装角变化对涡轮性能的影响以及作用机理。

2 数值计算模型

采用计算流体力学商用软件ANSYS-CFX 求解三维定常可压缩雷诺平均方程组(N-S方程),数值离散采用有限体积法,空间离散采用二阶迎风格式,湍流模型选用SST 模型。计算模型为某单级轴流涡轮,其导叶为22片,动叶为45片,可调导叶旋转轴心位于导叶50%轴向弦长处。忽略导叶两端的间隙及旋转机构,动叶间隙设为0.5 mm,导叶安装角绕旋转轴心可实现调节,如图1 所示。涡轮叶片网格采用Turbogrid 软件划分,其中叶片表面为O 型网格,叶片进口及主流区网格拓扑为H 型网格,出口为J型网格。对叶片壁面及叶片前缘与尾缘网格进行加密处理。

图1 可调导叶旋转示意图Fig.1 Adjustable guide vane rotation diagram

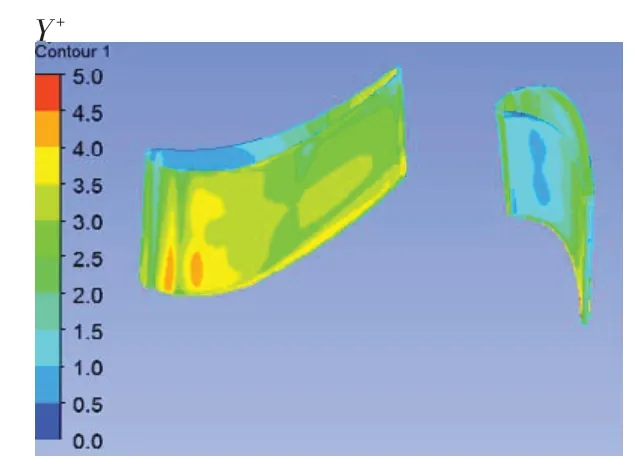

涡轮进口给定总温总压,进口湍流强度为5%;出口给定静压;固体壁面为绝热、无滑移边界条件;周期性边界设为旋转周期边界。计算工质为理想气体。数值计算收敛标准设置为残差降到10-6以下。叶片壁面附近Y+在1~5 之间,满足SST 模型计算精度需求,如图2所示。

图2 叶片壁面附近Y+值Fig.2 Y+near the wall of the blade

3 数值计算结果分析

3.1 导叶安装角变化对导叶流场的影响

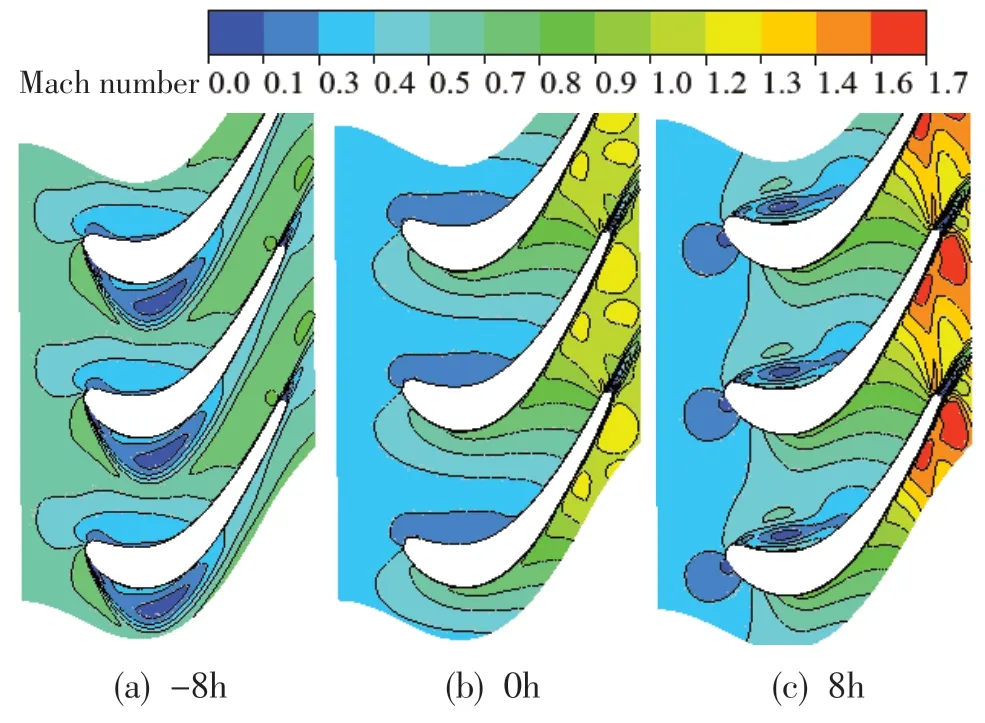

变几何涡轮导叶安装角相对设计状态增大和减小时对导叶流场的影响如图3 所示。可见,安装角减小8h时,导叶进口攻角趋向正攻角,其喉道面积减小,尾缘堵塞度增加,气流在流道内过度膨胀,由亚声速向高亚声速过渡,并在吸力面出现局部超声速区,导叶出口流场紊乱加剧。安装角增大8h时,导叶进口攻角趋向负攻角,其喉道面积增大,涡轮通流能力增大,导叶尾缘堵塞度减小,气流在流道内膨胀程度减弱,速度降低。

图3 不同导叶安装角下导叶中截面的马赫数分布Fig.3 Mach number distribution of guide vane at midspan under different stagger angels

图4示出了不同安装角状态对应的导叶出口气流角在不同叶高上的分布。可以看到,在10%~90%叶高区域,同一安装角状态导叶出口气流角变化较小;但在轮毂端壁到叶高10%和90%叶高到机匣端壁,由于端壁效应气流角突然开始减小,端壁面上的气流角最小。在同一叶高,导叶出口气流角随安装角增大而增大,且出口气流角的大小对下游动叶进口气流角影响较大。

图4 导叶出口气流角沿叶高的径向分布Fig.4 Guide vane outlet flow angle distribution along the span

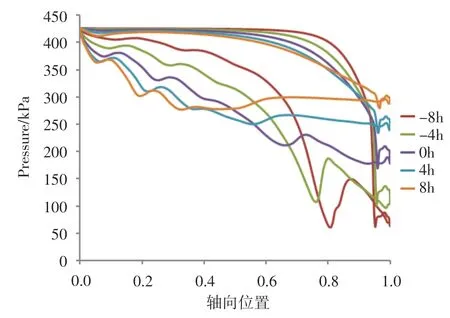

图5给出了不同导叶安装角下导叶中截面的载荷分布。设计安装角状态,导叶中截面叶型载荷最小值在轴向弦长约65%处,导叶为后加载叶型。安装角减小,导叶喉道面积减小,气流在通道后段膨胀程度加深,叶型后加载程度加深,导叶中截面载荷最小位置后移。安装角增大,导叶喉道面积增大,气流膨胀程度减弱,导叶逐渐由后加载叶型向前加载叶型转变。此外,随着导叶安装角增大,叶型载荷所围成区域的面积逐渐减小,说明导叶负荷在减小,涡轮反力度在增大。

图5 不同导叶安装角下导叶中截面的载荷分布Fig.5 Sectional loading distribution of guide vane under different stagger angels

3.2 导叶安装角变化对转子叶片流场的影响

图6 不同导叶安装角下动叶中截面的流线分布Fig.6 Streamline distribution at rotor midspan under different stagger angels

图6为不同导叶安装角下动叶中截面的流线分布。可看出,安装角减小,动叶进口气流处在较大的正攻角下,气流在惯性作用下来不及折转以及受到压力面气流挤压作用,在动叶吸力面形成大尺度旋涡分离区。安装角增大,动叶进口气流逐渐趋向较大负攻角,气流在动叶压力面形成大尺度旋涡分离区。由此可见,动叶进口气流攻角不管是处于较大正攻角还是较大负攻角,均会导致气流在动叶一侧发生流动分离,造成涡轮效率损失。图7 为不同导叶安装角下动叶中截面马赫数分布。可看出,随着导叶安装角增大,动叶进口气流前驻点从压力面逐渐移动到吸力面,动叶中截面相对马赫数逐渐增大。

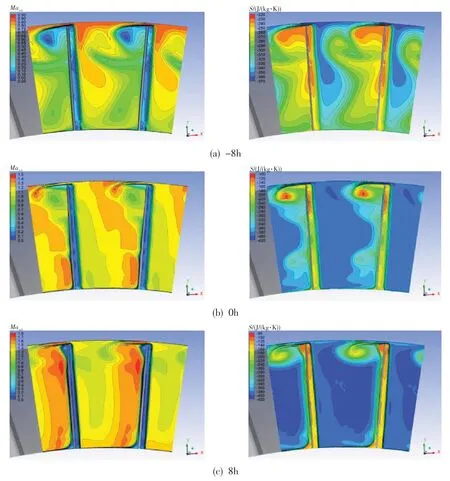

图8示出了不同导叶安装角下动叶出口的相对马赫数和熵增。可看出,由于动叶叶尖存在间隙,导致在间隙附近发生了泄漏,形成了泄漏涡。此时,涡轮效率损失主要来自泄漏涡和通道涡以及两者共同作用。安装角减小,涡轮通流能力减弱,出口气流膨胀加速,出现局部超声速区,导叶出口尾迹对下游动叶流场产生影响,导致动叶流场紊乱、损失增加。由动叶出口熵增图可以看出,安装角减小时,涡轮损失主要由根部二次流卷起形成的通道涡和叶尖间隙引起的泄漏涡导致;随着安装角增大,通道涡及泄漏涡强度均有所减弱。

图7 不同导叶安装角下动叶中截面的马赫数分布Fig.7 Mach number distribution of rotor at midspan under different stagger angels

图8 不同导叶安装角下动叶出口的相对马赫数和熵增Fig.8 Relative Mach number and entropy increase of rotor outlet under different stagger angels

图9为不同导叶安装角下动叶中截面的叶型载荷分布。可见,设计安装角下,动叶叶型载荷基本呈均匀加载。安装角减小,动叶进口气流趋向正攻角,气流前驻点向压力面移动,叶型逐渐向前加载叶型过渡,气流处于较大正攻角时在动叶吸力面会产生流动分离。安装角增大,动叶进口气流趋于负攻角,气流前驻点向吸力面移动,动叶工作在后加载状态。动叶气流处于负攻角状态,叶片压力面载荷小于吸力面载荷,此时压力面与吸力面的载荷线会出现交叉现象。如图所示,相对于设计状态,安装角增大4h时,压力面载荷线与吸力面载荷线出现交叉;安装角进一步增大,交叉点后移,动叶后加载程度加深,气流在压力面形成大尺度旋涡分离区。

图9 不同导叶安装角下动叶中截面的载荷分布Fig.9 Sectional loading of rotor midspan under different stagger angels

3.3 导叶安装角变化对涡轮性能的影响

该单级涡轮流量随变几何导叶安装角变化趋势如图10 所示。可看出,随着出口背压逐渐减小,涡轮膨胀比逐渐增大,流量也缓慢增加;当背压继续降低,膨胀比继续增大,涡轮开始进入阻塞工况,涡轮流量不再增加而达到最大值。同时还可看到,不同角度对应的堵塞流量差别很大。相比于设计状态,导叶安装角减小到-8h时,流量下降到原来的50%;导叶安装角增大到8h时,流量增大到140%。可调导叶转动时,涡轮流量发生了明显的变化,且导叶关小时引起的流量变化更为剧烈。这是由于导叶喉部面积调大后,控制涡轮流通面积的喉道位置可能会发生变化,同时还要受到转子叶片喉道面积的制约,所以导叶打开时,流量受到多方面因素的制约,导致其流量变化较为平缓。

图10 不同导叶安装角下的涡轮流量Fig.10 Mass flow under different stagger angels

变几何涡轮在不同导叶安装角下的效率变化趋势如图11所示。可看出,安装角在-4h~8h时涡轮效率随膨胀比变化非常明显。同一安装角下,涡轮效率随膨胀比呈先上升后下降的趋势,即存在一个膨胀比使得涡轮效率最大。相对设计安装角状态,安装角减小时效率下降更加明显,且安装角越小涡轮效率下降越多;安装角增大,在低膨胀比时涡轮效率较低,膨胀比增大,涡轮效率缓慢增大;4h安装角对应的效率甚至在达到一定膨胀比后略微超过设计状态的效率,导叶喉道继续打开,涡轮效率又表现出快速下降的趋势。如图中所示,导叶安装角无论是增大还是减小,都会使涡轮效率降低,性能下降,区别在于导叶打开时对涡轮效率的影响明显小于导叶关闭时的影响;导叶向喉道面积减小的方向转动时,会引起涡轮工作状态严重恶化,效率显著降低。导叶安装角转动8h,涡轮效率下降2%;导叶安装角转动-8h,效率降低13.4%;大部分工况下,安装角在-4h~8h时,涡轮效率保持在85%以上。所以在进行变几何涡轮设计时,可将动叶设计在负攻角状态,以提高涡轮的攻角适应性。

图11 不同导叶安装角下的涡轮效率Fig.11 Efficiency under different stagger angels

4 结论

在忽略导叶两端端壁间隙的基础上,对导叶可调的变几何涡轮进行数值仿真建模研究,得到以下结论:

(1)转动导叶安装角,可以控制涡轮的通流能力。相对设计状态,导叶安装角从-8h变化到8h,涡轮流量变化-50%~40%;涡轮流量与导叶安装角变化基本呈线性正比关系,导叶安装角增大1h,涡轮流量增加5%左右。

(2)涡轮效率对导叶安装角变化非常敏感,安装角增大,涡轮效率呈先小幅上升后降低的趋势,这是动叶负攻角设计所导致。安装角减小,涡轮效率下降明显;安装角增大8h,效率下降2%;安装角减小8h,效率下降13.4%。导叶安装角在-4h~8h之间变化时,涡轮效率可在较大工况范围内保持在85%以上。变几何涡轮设计时,可将动叶进口气流攻角设计在小负攻角状态,以提高涡轮攻角适应性,从而使变几何涡轮在较大范围工况内获得高的收益。