纳米压痕有缺陷单晶硅的分子动力学分析*

2021-07-02戴厚富周玉琪岳海霞

胡 洋,戴厚富,周玉琪,岳海霞

( 贵州大学机械工程学院, 贵阳 550000)

0 引言

硅锗等半导体因为具有高物理强度、耐磨性、耐高温、耐腐蚀、抗氧化等特性,使其可以承受高分子材料和金属材料难以应用的恶劣工作环境。随着科技和工业的发展,微电子工业市场对这种材料的需求也日益突出[1-3]。但是,脆性材料总是包含一系列缺陷,其中之一就是裂纹[4]。许多研究表明,纳米结构材料的机械断裂与裂纹的形核和扩展直接相关[5]。所以研究纳米裂纹在加工过程中的演变方式以及内在机理以延长工件的使用寿命显得尤为重要。

纳米压痕是在工件表面施加载荷,以确定材料加工产生的相变、位错、硬度和杨氏模量等材料特性的过程[6]。近年来,分子动力学的应用非常广泛;许多研究者利用分子动力学模拟方法对纳米压痕过程进行了研究。他们将压头简化为两体运动的刚体,但未考虑在工件内存在的纳米裂纹。在此基础上,采用分子动力学模拟方法研究了单晶硅的不同性质。Jiapeng S等[7]对Si(001)面进行了纳米压痕的分子动力学模拟和实验,发现了包括高压相变(HPPT)、位错、表面裂纹等多种变形模式。Zhang Z等[8]观察到压痕过程中产生的高应力会导致基体发生以下变化: ①原立方金刚石单元胞(cd)相变为bct5相; ②发生错位; ③非晶化。

在本研究中,考虑到在实际的单晶硅工件中包含纳米裂纹缺陷,并将金刚石压头假设为刚体,使用大规模分子动力学软件(lammps)对单晶硅的纳米压痕过程进行了分子动力学的模拟。确定了不同加载速度对纳米压痕区的温度、势能、载荷和相变的影响。此外,通过位错、裂纹扩展、工件配位数、缺陷原子和载荷等方面的研究,研究了不同加载速度的金刚石压头对单晶硅纳米压痕的影响。

1 模拟方法

图1 纳米压痕模型

在分子动力学模拟中,最核心的部分就是势函数的选取,正确的势函数可以为模拟结果的准确性提供保证[11]。在本研究中,一共包含两类原子(硅、碳),所以存在三种原子间的相互作用关系:Si-Si、C-C、Si-C。通过查阅文献可以发现,Tersoff势函数适用于描述工件中硅原子(Si-Si)之间的相互作用[12]。因为压头被视为一个刚体,所以金刚石压头中碳原子之间的相互作用被忽略了。相对于Tersoff势函数而言,Morse势函数更加高效,所以为了加快计算速度和提高工作效率,硅原子和碳原子(C-Si)之间的相互作用用Morse型两体势来描述[13]。分子动力学模拟的更多细节详见表1。

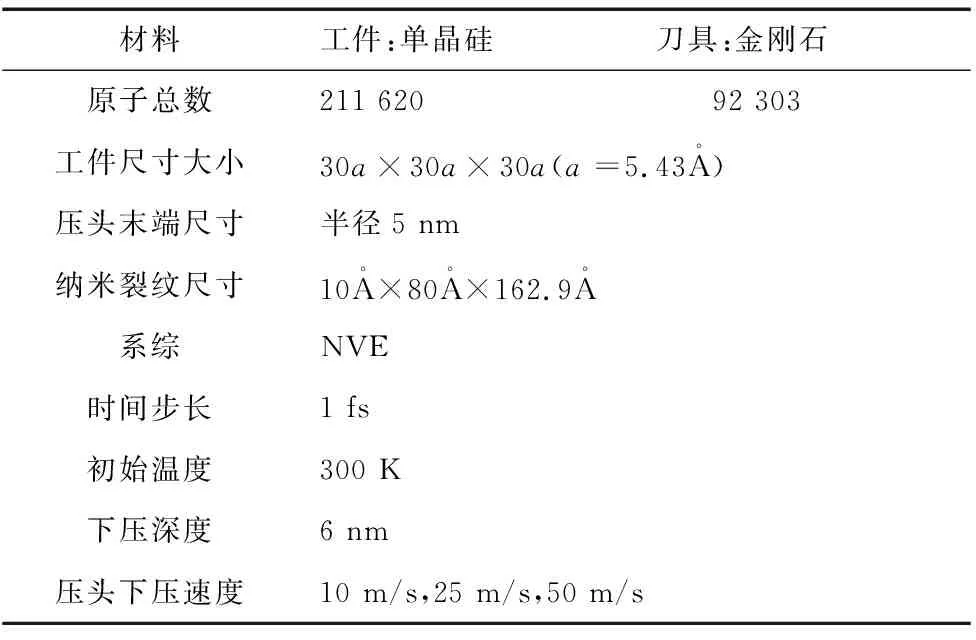

表1 单晶硅纳米压痕模拟参数

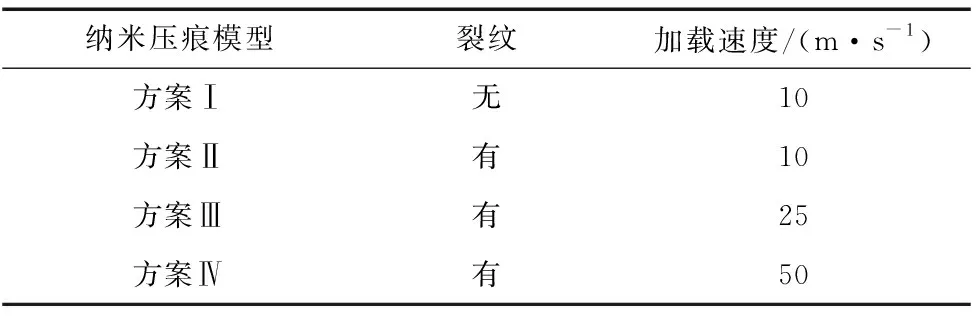

在本研究中,为了探究加载速度对裂纹演化的影响,根据压头的加载速度的递增顺序(10 m/s,25 m/s,50 m/s)将模型分为三组,并设置了一个无裂纹的对照组,如表2所示。

表2 实验内容

2 仿真结果及分析

2.1 温度

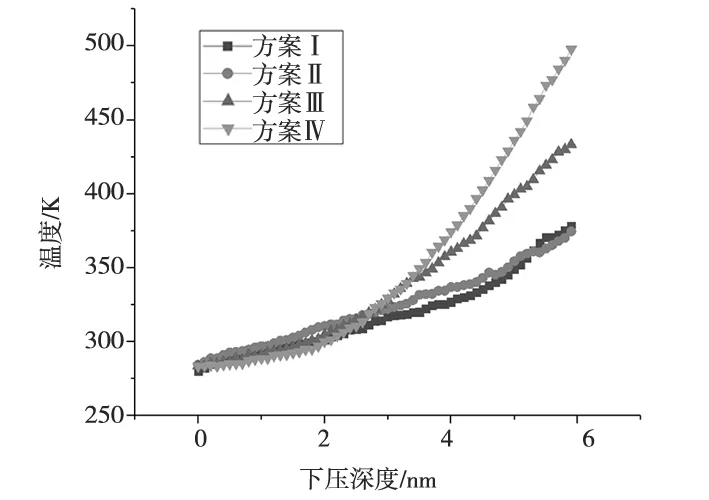

图2 不同加载方法下工件纳米压痕区域的温度随加工距离的变化

温度和压痕深度之间的关系变化曲线,如图2所示。温度是由分析的原子数、环境释放的能量和释放速率间接计算出来的,可以反应系统的整体特性。由于压痕相对平稳,所以未考虑工件运动引起的动能变化。从图中可以看出,随着下压深度的增加,工件纳米压痕区域的温度持续增加。方案Ⅱ的温度明显在中间段高于方案Ⅰ,这表明在加工时纳米裂纹会使压痕区的温度短暂的上升。且随着加载速度的增加,压痕区的温度也会相应增加。

2.2 势能

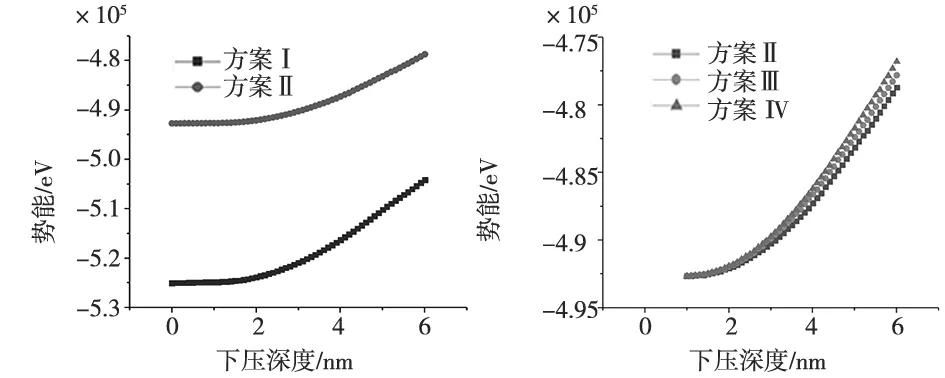

如图3a所示,当加载速度均为10 m/s时,包含纳米缺陷的工件整体势能明显高于不含有纳米裂纹的工件,且随着下压深度的不断增加,虽然方案Ⅰ与方案Ⅱ的势能均趋于上升,但是包含裂纹时势能变化更平缓。

在不同加载速度下,工件纳米压痕区势能随加载深度的变化情况,如图3b所示。由于在0~1 nm范围内压头没有接触工件,总体的势能基本保持不变,所以在图中略去。可以看到,随着加载深度的增加,裂纹区原子势能在不断地增加。且随着加载速度的不断增加,裂纹区原子势能的曲线斜率逐渐增大。纳米裂纹会使工件整体势能上升,如图3c所示。

(a) 加载速度为10 m/时,工件中裂纹对工件势能的影响 (b) 不同加载速度对工件势能的影响

(c) 不同方案工件平均势能变化趋势图3 工件纳米压痕区势能随加 载深度的变化情况

2.3 载荷变化

在加载过程中,压头对工件压力情况如图4所示。在图4a中,0~1 nm时工件与压头未接触,压力为0。之后,随着加载深度的不断增加,工件载荷也不断上升。从图4b中可以发现,加载速度相同时,裂纹的存在会使平均载荷稍微增加,但是综合来看在加载的过程中工件载荷的变化情况与加载速度之间没有明显的变化规律,且由图4b纵坐标可以得知4种方案的平均载荷波动幅度不大。

(a)加载过程中工件上的载荷随压头位移的变化情况 (b)加载过程中的平均载荷

2.4 相变

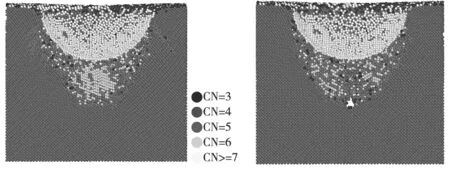

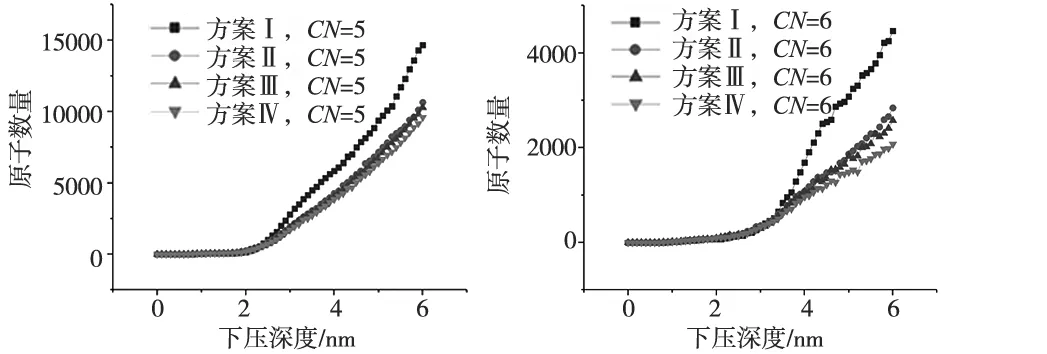

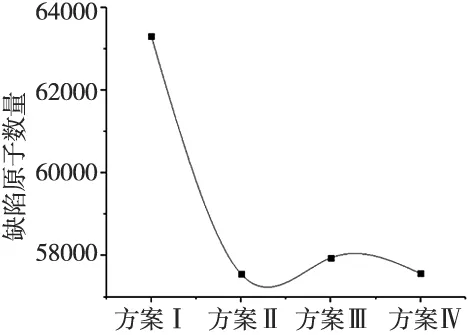

通过相变图的直观比较可以发现,在相同加载速度下,不包含裂纹的方案Ⅰ明显比包含裂纹的方案Ⅱ相变的区域更大,如图5a、图5b所示。且在压头下压到6 nm时的缺陷原子数量曲线图中可以得到数据验证,如图5g所示。所以纳米裂纹的存在会抑制缺陷原子的产生。

图5b~图5d表示当压头以不同的速度压在工件上时,压头对每个硅原子的配位数(CN)的影响。四幅图中的配位数分别用数字3~7表示,相对应的颜色为蓝色、灰色、红色、绿色和黄色。从图5b~图5d 可以看出,随着加载速度的增大,相变原子逐渐从初始均匀分布中发生移动。压头加载速度越快,工件内部的原子偏移越明显。随着压头加载速度的增加,压头下方的六配位数(Si-II)原子逐渐减少。这是因为应力随着压头加载速度的增加而减小,导致Si-II相变次数减少。在存在纳米裂纹的工件中,由于周围粒子的填充,裂纹均随着压头的下压而逐渐发生愈合。

(a)方案Ⅰ(b)方案Ⅱ

(c)方案Ⅲ(d)方案Ⅳ

(e) Bct-5(CN=5)原子数量 变化情况 (f) Si-II(CN=6)原子数量 变化情况

(g) 下压深度为6 nm时缺陷原子数量 图5 工件相变情况

图5a、图5b:在压头距离工件Si(0 0 1)面6 nn处,工件不同配位数的原子分布情况;图5e、图5f:在加载工程中Si-II相CN=6与CN=6的原子个数变化曲线图;5g:在下压深度为6 nm时缺陷原子数量。

同时,对配位数为5(Bct-5相)和6(Si-II相)的原子进行了计数,如图5e、图5f所示。从这两幅图中,可以清楚地看到,在任何加载速度下,Bct5-Si的数量远远大于Si-II的数量。由于模型始终处于加载状态,因此不存在Si-II转化为a-Si的情况。在图5e中,有纳米裂纹时CN=5的原子数量明显更少,且随着加载速度的增加,CN=5的原子数量逐渐减少。在图5f中,纳米裂纹对CN=6的原子个数有相对较大的影响,且随着加载速度的增加CN=6的原子个数逐渐减少。随着压头不断向下压,部分硅原子从最初的四配位数金刚石晶体结构转变为六配位数体心四方结构。由于纳米裂纹的存在,使得整个过程中Bct5-Si与Si-II的量均有显著的下降。

3 结论

本研究利用分子动力学软件模拟了金刚石压头对含缺陷单晶硅的纳米压痕,得出以下结论:

(1) 由于纳米裂纹的存在,压头在压过裂纹时工件温度会短暂的升高,随后又恢复正常温度。工件整体势能明显更高,而且由于裂纹区的缓冲作用,会使后续压痕过程中势能变化更加平缓。

(2)当加载较平稳时,各个方案中工件载荷变化趋势不大,所以纳米压痕过程中工件内的缺陷与加载速度不会对加载力产生较大影响。

(3)纳米裂纹明显会抑制工件中缺陷原子的产生。其中典型的缺陷原子类型Bct-5与Si-II在含有纳米裂纹时明显数量更少。

(4)加载速度增加会使工件的温度与势能明显增加,但是会减少缺陷原子Bct-5与Si-II的产生。