钛合金/铝合金叠层低温与干式钻削实验研究*

2021-07-02杨淇耀

杨淇耀,吴 丹,陈 恳

(清华大学机械工程系,北京 100084)

0 引言

钛合金、铝合金和碳纤维复合材料因具有高比强度和比刚度而成为飞机结构件的主要材料。飞机装配时,叠层结构主要采用机械螺栓连接方式,这就需要在两层或多层叠层结构的连接处制孔,目前叠层制孔常采用一刀制孔的方法,同时,受装配现场工况限制,目前多采用干切方式,存在刀具磨损严重、加工质量稳定性差的问题。以典型的钛合金/铝合金叠层为例,由于钛合金是典型的难加工材料,具有低热导率和高粘附性的特点,导致在钻削过程中切削区温度高、积屑瘤现象严重;另外,钛合金和铝合金的物理机械性能差异大,对刀具性能和制孔工艺也提出了很高的要求。低温切削加工是利用液氮、液体二氧化碳等低温介质,使工件、刀具或切削区处于冷却状态从而进行切削加工的方法。低温切削能有效提高刀具寿命、改善加工质量并具有绿色环保的特点,这也为解决难加工材料叠层制孔问题提供了一种新的技术途径。

在单层材料的低温切削研究方面, Shakeel A L等对Ti-6Al-4V钛合金工件进行了低温钻削研究,发现相比使用切削液加工,在低温条件下钻削轴向力和扭矩分别下降14%和6.42%~35.28%,并且低温液氮冷却还能获得更好的断屑性能[1-2]。Govindaraju N等使用液氮冷却对AISI 1045号钢和铝进行了钻孔试验,也得出了相似的结果,钻削力分别减少了6%~51%和11%~37%[3-4]。Hong S Y等利用液氮对Ti-6Al-4V钛合金工件进行钻削,有效地提高了刀具寿命[5]。Rotella G等发现,采用低温钻削Ti-6Al-4V钛合金工件得到的工件表面质量要优于干式和微量润滑加工[6]。Hong S Y研究了钛合金低温切削过程中的摩擦系数,发现摩擦系数比干切时更小[7]。Percin M等对比了Ti-6Al-4V钛合金在干切、切削液、微量润滑和低温4种情况下的钻孔质量,结果表明在低温条件下,工件出口毛刺高度最小[8]。Impero F等在干切、低温冷却和微量润滑三种条件下,对玻璃纤维增强铝合金材料进行了钻孔研究,结果表明,在冷却条件下,工件表面的表面粗糙度是最好的[9]。

在叠层结构低温切削研究方面, Impero F等比较了在切削液冷却和低温冷却条件下钻削碳纤维复合材料/钛合金叠层的情况。研究发现,低温冷却下钻孔过程更平稳,并且低温冷却使材料脆化,易去除,并易于排屑[9]。刘书暖等对碳纤维复合材料/钛合金叠层的低温钻削进行了研究,实验发现,低温有助于改善出口毛刺和烧蚀现象,同时能够提高叠层孔径的一致性[10]。

已有研究表明,无论是单层还是叠层结构,低温钻削都能改善切削过程,易于保证加工质量、提高刀具使用寿命。目前对于叠层结构钻削的研究仅限于碳纤维复合材料/钛合金叠层,然而,叠层材料不同,叠层间的相互影响和加工特性也会表现出不同的规律。为了进一步探究叠层结构的低温钻削工艺规律,本论文以典型的钛合金/铝合金叠层结构为对象,采用实验手段研究二氧化碳低温冷却条件下叠层钻削工艺参数及其对钻削质量的影响规律,并与干式切削进行对比和分析。

1 实验设计与方法

1.1 实验设备

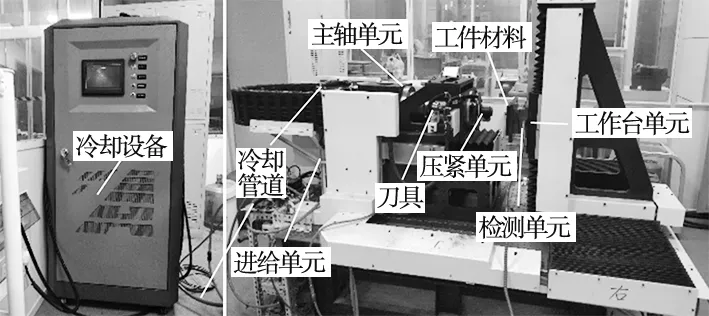

以实验室自主研制的多功能自动化制孔装置为实验平台,如图1所示。该实验平台主要由主轴单元、进给单元、工作台单元、压紧单元、检测单元和控制单元等部分组成。主轴单元采用带内冷通道的电主轴,冷却介质可通过内冷通道直接到达刀具最前端。压紧单元用于压紧叠层,减小叠层间隙,抑制层间毛刺的产生。检测单元主要由测力仪等设备组成,可以实现轴向力和扭矩检测、视频记录等功能。控制单元用于连接和控制其他各个单元,可通过上位机发布指令,完成精确的自动化制孔过程。

图1 制孔实验平台和冷却设备

研究采用的冷却设备为安默琳二氧化碳低温冷却系统。该设备通过高压输送管将超临界态二氧化碳(-78 ℃)高压常温输送到主轴单元,冷却介质再依次通过主轴和刀具的内冷通道,直接从内部喷向切削区,如图2所示。超临界二氧化碳被输送至加工区域时,会迅速膨胀吸热,实现对切削区域的快速冷却,并具有润滑效果。采用这种内冷方式能够使冷却介质快速充分地进入封闭的钻削区域进行冷却,提高冷却效率,减少冷却介质对工件非加工表面性能的影响,同时,避免冷却介质喷射不均导致刀具和工件的震颤。

图2 冷却介质喷射

1.2 实验设计与方法

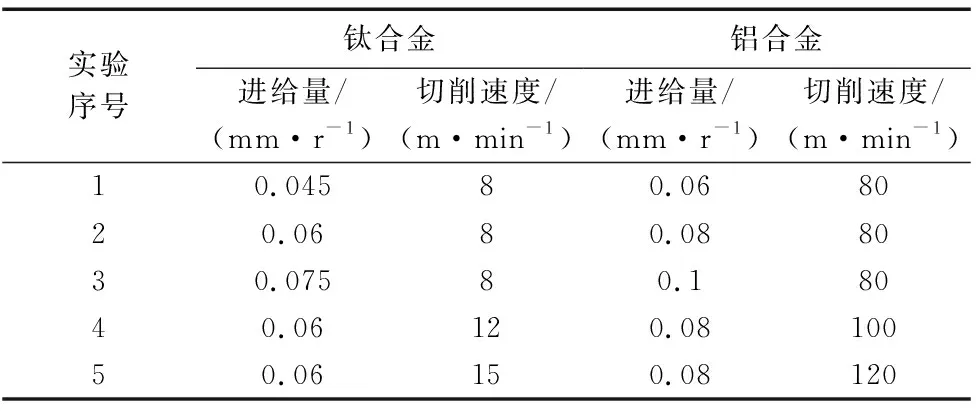

采用对比实验的方法,比较低温与干切条件下叠层钻削的性能。实验进行两组,均采用同类型刀具和相同的进给量和切削速度,一组在干切条件下进行(室温约为20 ℃),另一组在二氧化碳低温冷却条件下进行(冷却介质出口温度为-60 ℃,流量为40 L/min),实验参数如表1所示,每种参数条件下加工5个孔。

表1 对比实验工艺参数表

试件为钛合金/铝合金叠层结构,钛合金牌号为Ti-6Al-4V,铝合金牌号为7075,试件尺寸均为125 mm×125 mm,厚度为4 mm。考虑到两种材料的切削特性差异,采用变参数加工工艺,且上层钛合金采用啄钻,啄钻量1 mm/啄;下层铝合金采用直钻。实验用刀具为Sandvik Coromant带内冷通道的460型麻花钻,公称直径为6 mm。

2 实验结果

2.1 轴向力

在制孔过程中,利用Kistler9257B测力仪测量钻削轴向力,结果如图3所示。在低温条件下,钛合金轴向力表现出和在干切条件下相似的变化规律,随进给量的增大而增大,而随切削速度的增大变化不大。而铝合金在低温下的轴向力随着切削速度的增大而增大,因为切削速度增大,单位时间内的产热增加,从而降低了冷却效果。随着切削速度不断增大,轴向力越来越接近常温下的数值。由对比图可以看出,无论是钛合金还是铝合金,低温条件下的轴向力都呈现出更低的水平。其中,钛合金轴向力平均下降1.7%,最大下降7.0%;铝合金轴向力平均下降16.6%,最大下降33.5%。实验结果表明,低温钻削能够一定程度地降低叠层钻削的轴向力,尤其是对于铝合金。

(a) V=8 m/min时钛合金轴向力随进给量变化图 (b) f=0.06 mm/r时钛合金轴向力随切削速度变化图

(c) V=80 m/min时钛合金轴向力随进给量变化图 (d) f=0.08 mm/r钛合金轴向力随切削速度变化图

低温条件下钻削轴向力减小的原因与低温对工件材料特性的影响有关。在低温条件下,一方面,金属内部晶体滑移受阻,塑性变形能力下降,断裂更接近于脆性断裂,使材料宏观表现出屈服强度提高,断裂强度增大,导致钻削时会产生更大的轴向力;但另一方面,材料内部位错塞积,应力增大,使得缺口敏感度提高,即缺口屈服比提高,使金属更易在低轴向力条件下促进缺口生长,引发断裂,从而降低轴向力。实验表明,在-60 ℃条件下,铝合金层的轴向力下降明显,说明在此温度下,铝合金的缺口敏感程度受温度影响更显著,而钛合金受到两个因素的相互制约,使得轴向力仅略有下降。

进一步分析上述钻削实验结果发现,在相同切削参数条件下,低温钻削钛合金层和铝合金层的轴向力标准差分别为2.68 N和4.98 N,比干切条件下的标准差分别下降9.5%和28.6%。这说明在低温条件下,钛合金/铝合金叠层的轴向力波动更小,钻削过程更稳定,低温有助于提高钻削质量的稳定性。产生这种现象的主要原因是钻削过程会产生大量切削热,干切条件下,工件温度会急剧上升,且由于刀具、切屑摩擦的不确定性,使得工件和刀具温度波动较大。在低温条件下,通过冷却介质快速有效地带走热量,导致工件温度变化小,材料能够更好地维持它本身的性质。同时,二氧化碳介质能够起到一定的润滑效果,促进排屑,减少因切屑摩擦引起的振动。

2.2 表面粗糙度

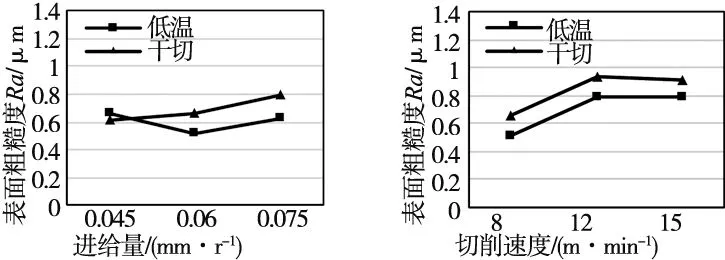

采用Taylor Hobson Surtronic25型接触式粗糙度测量仪测量孔内壁表面粗糙度,测量结果如图4所示。由对比图可知,除实验1外,其他切削参数条件下低温钻削时两层孔的表面粗糙度值均小于干切条件下的粗糙度值,其中铝合金孔壁表面粗糙度平均下降28.1%,最大下降了49.2%;钛合金孔壁的表面粗糙度平均下降13.5%,最大下降了22.3%。在实验1中,钛合金进给量为0.045 mm/r,进给量较小,并且钛合金层采用啄钻,改善了在干切条件下的断屑效果,导致在低温和干切条件下的粗糙度值相近。实验结果表明,低温钻削能够降低孔的表面粗糙度值。

(a) V=8 m/min时钛合金孔粗糙度随进给量变化图 (b) f=0.06 mm/r时钛合金孔粗糙度随切削速度变化图

(c) V=80 m/min时钛合金孔粗糙度随进给量变化图 (d) f=0.08 mm/r时钛合金孔粗糙度随切削速度变化图

表面粗糙度的变化与工件材料特性有关。低温使金属塑性变形能力下降、断裂延伸率下降,材料在断裂时,微观塑性变形小,表现出更平整的表面形貌,宏观上即表现出更小的表面粗糙度值。

在相同切削参数条件下,低温钻削所得的钛合金孔和铝合金孔的表面粗糙度值的标准差分别为0.08 μm和0.09 μm,比干切条件下的标准差分别下降了43%和31%。从实验结果可以看出,低温条件下,钛合金孔和铝合金孔的表面粗糙度值分布范围都更集中,表明在低温条件下,切削过程和获得的钻孔质量更稳定。

2.3 进出口毛刺

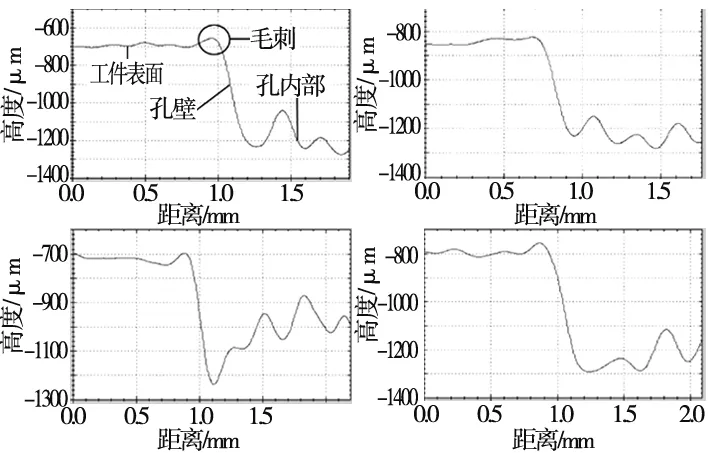

利用Leica M205C式显微镜对孔边缘部分进行线扫描,可以获得孔边缘表面形貌图,在低温和干切条件下分别选取了4个钛合金孔的典型出口毛刺形貌图,如图5所示。图中左侧上台阶平面表示工件外表面,急速下降的线表示孔的内壁,交界处的凸起即为毛刺。图中右侧下台阶表示孔的内部,和毛刺在图中对应的高度和距离,均与毛刺高度无关。实验发现,钛合金层入口毛刺在干切和低温条件下均小于20 μm,可以忽略,以下重点研究钛合金的出口毛刺。

(a) 低温条件下钛合金典型毛刺形貌

(b) 干切条件下钛合金典型毛刺形貌图5 钛合金层出口毛刺典型形貌对比图

由图5所示形貌图可以看出,在低温和干切条件下,钛合金孔出口处都出现了较明显的毛刺,但是在低温条件下的毛刺高度较低,孔边缘工件上表面较为平整。利用显微镜测量工具可以测得平均毛刺高度,分布如图6所示。在低温条件下,钛合金出口毛刺平均高度为41 μm,比干切条件下的毛刺高度下降46.1%。结果表明,低温有助于抑制钛合金的出口毛刺。因为低温使钛合金塑性变形能力下降,孔边缘材料去除时变形小,从而使得毛刺高度降低。

图6 钛合金层出口毛刺平均高度对比图

在相同切削参数条件下,低温条件下的钛合金层出口毛刺高度的标准差为13.8 μm,比干切条件下降19.8%。结果表明,低温还能使毛刺高度的方差下降。由于冷却介质的持续作用,使得材料不易发生局部发热甚至烧蚀的现象,材料显示出更稳定的加工性质。

实验发现,在低温和干切条件下,铝合金的进出口毛刺高度都很小。但和钛合金一样,在低温条件下,铝合金孔边缘的表面更平整,波度更小。主要原因是低温条件下不易发生材料热软化或者烧蚀,同时,低温提高了材料的硬度,使得孔边缘在受到刀具和切屑的摩擦时更不易磨损和变形,能够更好地维持孔边缘表面的平整。

2.4 孔径

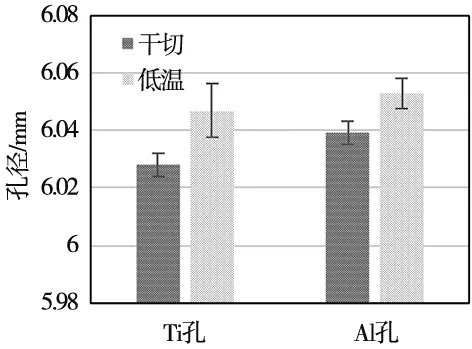

利用TESAIMICRO 06130105型内径千分尺测量孔径,取9组数据的平均值作为该孔的孔径值,取每一种参数条件下的5个孔的平均值作为在该参数条件下的孔径值,结果如图7所示。

(a) 钛合金孔径对比图 (b) 铝合金孔径对比图图7 钛合金/铝合金孔径对比图

由对比图可以看出,在前三组实验中,切削速度较低,钛合金孔在低温条件下的孔径均较小,而在增大切削速度后,孔径显著增大。在相同的刀具直径下,孔径与工件材料热膨胀、刀具形成积屑瘤和切屑的摩擦等因素有关。在低温下切削时,刀具出现一定程度的收缩,同时冷却介质有助于排屑,减少切屑对孔壁的摩擦,从而使孔径减小。当增大切削速度时,单位时间内产热增加,使工件和刀具膨胀,同时使工件材料软化,孔壁更易受到切屑摩擦切削。实验发现,干切条件下更易产生积屑瘤和高温切屑,摩擦切削孔壁,使得孔径增大。铝合金孔径也出现了相似的趋势,但由于铝合金的热膨胀系数较大,在低温切削后再回到常温时,工件发生的膨胀较大,使得孔径整体偏大。钛合金和铝合金之间较大的热膨胀性质差异,导致在低温钻削时,叠层间的孔径差较大,铝合金孔的孔径普遍大于钛合金孔。

以实验1为例,钛合金和铝合金孔的孔径均值和波动范围如图8所示。在低温条件下,孔径的方差和极差都比干切条件下更小,孔径范围更集中,尤其是对于钛合金,在低温条件下的孔径极差为0.008 mm,仅是干切条件下的一半。实验结果表明,在低温条件下,能够获得更好的孔径一致性,钻削过程更稳定。

图8 孔径数值对比图

2.5 切屑形状

采用控制变量法对切屑进行研究,实验参数如表2所示。对每组实验分别收集切屑,典型的切屑形状如图9所示。实验结果表明,随着切削速度的增大,铝合金切屑形状变化不明显,基本上呈现C型屑,断屑较好;但当切削速度超过120 m/min时,出现长螺旋状切屑。而钛合金切屑随着切削速度的提高,由短螺旋状逐渐变为长螺旋状,断屑效果变差。分析其中原因可知,随着切削速度提高,单位时间产生的热量上升,当超过冷却介质冷却能力时,工件温度就会快速升高,使工件材料软化,提高塑性,不易断裂。通过对比实验可以发现,在低温条件下的断屑效果比干切好,原因是低温使材料塑性变形能力下降,易断裂。实验表明,在-60 ℃下,当铝合金和钛合金的切削速度分别低于120 m/min和12 m/min时,流量为40 L/min的二氧化碳冷却介质具备足够的冷却能力,维持材料脆性,保证切削具有良好的断屑效果。

表2 实验参数

(a)实验2切屑 (b)实验5切屑 图9 低温典型切屑形貌图

叠层钻削时,钻削下层产生的切屑在排出过程中会与上层孔壁产生摩擦,断屑效果差会直接导致切屑排出过程严重受阻,切屑与孔内表面剧烈摩擦,导致孔表面质量下降。高切削速度或者干切条件下更易产生长螺旋状切屑,甚至会产生缠屑现象,加剧切屑与孔壁摩擦,一方面产生更多热量,使工件材料软化,容易被去除,另一方面增加对已钻削孔内壁的摩擦切削,使得孔径增大。南成根等人在研究碳纤维复合材料/钛合金叠层钻削时也指出,钛合金切屑在流出过程中会对上层复合材料和钛合金自身孔壁造生划伤,从而破坏孔径精度和表面质量[12]。因此,在选择低温钻削的工艺时,应保证冷却介质具备足够的冷却能力,以获得良好的断屑效果,从而提高孔径精度和表面质量。

3 温度的影响

3.1 冷却介质出口温度梯度实验

采用控制变量法对冷却介质出口温度对于钻削性能的影响进行了研究。固定工艺参数,钛合金层和铝合金层的进给量分别为0.06 mm/r和0.08 mm/r,切削速度分别为12 m/min和120 m/min。利用安默琳二氧化碳冷却设备控制冷却介质的出口温度,在出口温度分别为-20 ℃、-40 ℃、-60 ℃三种条件下进行了钻削实验,并和干切(室温约为20℃)作比较。

3.2 实验结果

轴向力随温度变化的趋势如图10a所示。实验发现,随着温度的降低,钛合金和铝合金层的轴向力都有一定程度的降低。主要原因是温度更低会使得缺口敏感,材料更容易断裂,产生的轴向力更小。但由于低温引起的材料硬化与之相互制约,导致下降幅度不大。

孔表面粗糙度随出口温度变化的趋势如图10b所示。实验发现,随着出口温度的降低,钛合金和铝合金孔壁表面粗糙度值都表现出下降的趋势,其中铝合金下降幅度更大。结果表明,降低出口温度有助于降低孔壁表面粗糙度值。因为低温能够降低材料塑性变形,导致断裂面更平整,宏观上,表现出更低的表面粗糙度值。

(a)轴向力随冷却介质出口 温度变化图 (b) 表面粗糙度随冷却介质出口温度变化图

4 结论

通过上述钛合金/铝合金叠层钻削实验可知,低温钻削有助于降低轴向力,减小工件塑性变形,获得更好的孔径一致性和更稳定的切削状态,且具有更好的断屑和排屑效果。主要结论如下:

(1)低温条件下,工件材料缺口敏感度提高,能够在一定程度上降低钛合金/铝合金叠层钻削轴向力。

(2)低温条件下,钛合金/铝合金工件材料的塑性变形能力下降,不易发生热软化或热烧蚀从而有效地改善表面粗糙度,减小出口毛刺高度,并能够维持更稳定的切削状态。

(3)低温能够增加钛合金和铝合金材料的脆性,降低断裂延伸率,更有助于断屑,形成C型或短螺旋型屑;同时冷却介质的流动还有助于排屑,减少缠屑等现象发生。

(4)低温钻削易于保证孔径一致性,但是由于钛合金和铝合金受热膨胀影响的程度不同,使低温叠层钻削时孔径差异较大,是值得今后深入研究的内容。