高精度装配要求下的设备结构设计

2021-07-02谭曼华王世旺董旭辉

谭曼华王世旺董旭辉

(博世汽车部件(长沙)有限公司,长沙 410100)

在现代汽车零部件制造行业,担负着各种零部件装配组装的大量生产设备,是这些零部件质量和成本最主要的影响因素。从质量和成本角度看,提高设备的装配质量,同时降低设备的制造成本,能提高所生产的零部件产品在汽车市场上的竞争力。这不仅是产品生产厂家所追求的目标,也是作为非标设备设计者和制造者的责任所在。

非标设备制造质量及成本,主要取决于其工艺及制造方案。一般来说,设备的工艺及制造方案要求越高,最终的制造成本也会越高。在设备的制作过程中,相应的精度要求高。若没有在过程中把控好,可能会因为零件的累计误差,导致设备终端的操作精度因无法达到预期目标而花费大量的成本和时间去查找问题,并不断调整返工,甚至不得不重新更改设备的方案,造成重大的返工甚至报废。因此,如何优化设备的工艺方案,妥善处理设备制造精度的高要求,设计出既满足最终操作精度的功能结构方案,又能对组成功能结构的零件精度要求不高的方案至关重要。这不仅是降低非标设备制造成本的关键,也是非标设备最终能否成功的关键。

下面以汽车转向系统中的齿条压块装配工艺设计的一种非标生产设备方案为例,阐述这种设备的高质量、低成本设计概念的设计思路。

1 产品工艺公差分析

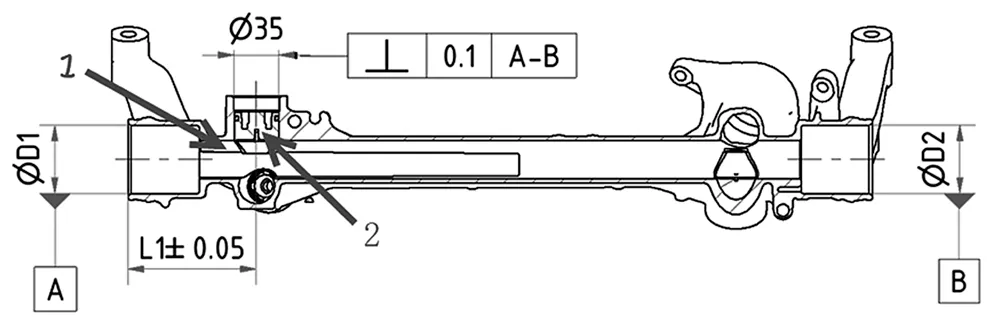

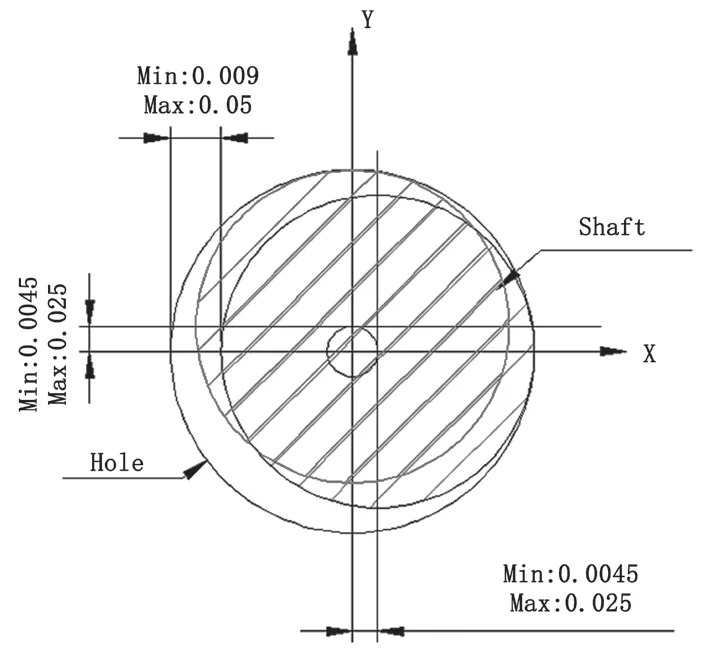

图1是齿条压块在齿条壳体座中已装配好的位置剖面图。装配工艺要求是将序号2外径尺寸公差为φ35g6的圆柱型的齿条压块,无损地装入序号1的齿条壳体座的φ35H7孔中。如图2所示,根据对应的装配尺寸公差,配合φ35H7/g6,可计算出其中心偏差[1]。

图1 齿条压块与壳体装配

图2 齿条压块与壳体孔中心偏差分析图

中心线最小允许偏差为:

中心线最大允许偏差为:

这是一种典型的孔轴间隙配合的装配工艺,间隙很小,属于一种高精度装配工艺[2]。

2 非标设备方案构建

在理解客户产品的公差现状、装配工艺要求后,要构建设备的整体方案。这时需要综合考虑多方面要求,如节拍要求、自动化程度要求、不同产品之间的换型要求等。要求不同,设备的最终方案也可能完全不同。但是,一般来说,装配工艺的原理应该是相同的。这里只阐述在一个新的设备案中如何处理产品装配工艺要求。

由公差分析可知,这么小的装配间隙只是单纯从装配的功能尺寸公差计算而来的,在设备中还需考虑产品的定位。如图1所示,该壳体座需要利用夹持住两端的孔D1、D2,从而实现对φ35H7的定位。因为这个间接定位的原因,孔φ35与两端孔的垂直度公差0.1 mm将会累积到装配时的中心线偏差,导致这个公差值已超过所需控制的间隙值,意味着理论上总会有产品在装配时发生相撞。

针对这种产品公差过大、装配精度要求高的情况,一般有如下3种处理方式。一是改变产品零件的设计,提高产品零件的精度要求。但是,这可能会提高产品零件的制造成本。如果不能保持整体利益,客户不会轻易同意。二是提高设备的设计精度要求,以保证最终要求。但是,这很可能导致设备的零件加工难度和成本大幅增加,不但增大了质量风险,而且可能导致装配的产品成本偏高而缺乏竞争力。三是保留产品零件设计及装配要求不变,通过优化设备的工艺方案及结构设计,灵活处理装配工艺的要求[3-4]。

综合各种要求,设备被设计成为一种全自动装配方案。齿条壳体座定位好在随行夹具上,经由传送带送至设备工作位置后,由设备在壳体座的两端孔D1和D2利用夹持装置将其顶起定位,以等待齿条压块的装配。齿条压块由设备的另一抓取装置从物料盒中抓住齿条外圆φ35g6,再直接装入齿条壳体座的φ35H7的对应孔内。

3 标设备结构优化

按此定位方案的要求,考虑到产品的间接定位带来的累积偏差,会导致壳体座孔的位置中心更大的不确定性。通常的方案会采用视觉系统引导识别孔中心的实际位置,然后由处于同一平面X/Y两个方向的伺服电机,驱动夹着齿条块的抓取装置移动到φ35H7孔实际的中心位置后再装配。

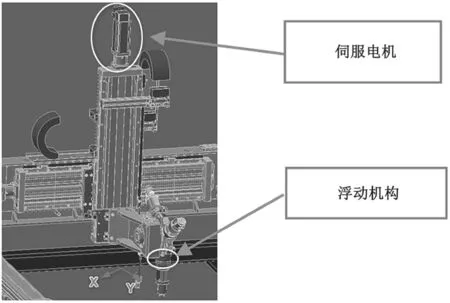

但是,这种带视觉系统的方案比较复杂,调试工艺复杂,成本高。从优先考虑如何降低成本的设计要求看,可以考虑浮动装配方案[5-6],即预先考虑最终装配终端的可能偏差,通过一些浮动概念的结构设计,在设备自动装配时,可以根据产品的差异性自适应地装入。按此要求,设计出如图3所示的抓取装置的3D图方案。伺服电机控制齿条压块的下行装配动作的速度,浮动机构可以在碰到壳体座孔时自由浮动,然后导入进孔内,从而实现装配的工艺要求。浮动机构的工作原理如图4所示,其中偏差D是X、Y方向的可能浮动量。这个浮动量需要覆盖产品的误差量,只要一点水平方向的分力,就可以驱动抓取装置在X、Y的平面方向自由移动,从而模拟出手在水平内找孔的中心动作。

图3 伺服压装浮动方案

图4 机构浮动原理示意图

设备工艺方案确定后,是设备的具体结构细节设计[7]。设备一般是由不同的功能块组成,每个功能块一般均有约数十个上百个零件组成,且齿条压块及齿条壳体座分别由不同模块定位夹持,并通过不同的零件链接固定在共同的台板上。各自功能块之间的联接零件的加工误差,会在功能块的末端形成至少X、Y、Z的3个方向累积误差(为简化方案,旋转自由度方向暂不作考虑)。考虑零件与零件装配时的合理性,为保证装配精度和制作成本,各零件之间的加工精度一般按±0.02 mm的要求。例如,以10个联接零件计算,累积到终端的精度理论上都已超过0.2 mm以上,从而会导致被夹持的齿条块及齿条壳体座孔的位置在终端可能会有更大的偏差,增加了装配时磕伤的风险。

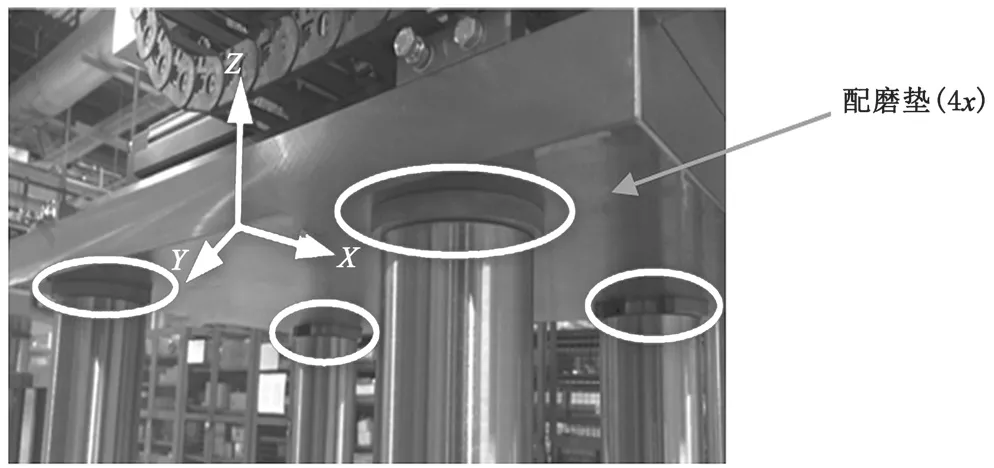

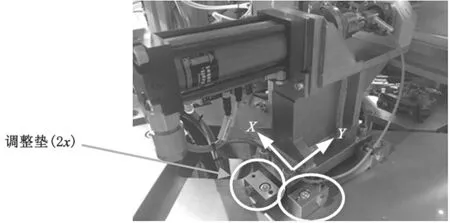

基于此公差配合分析,设计时可以考虑将所有公差的不确定变化,设计安排到其中的某个零件上,然后通过对这个零件的现场配磨调整,从而满足最终的精度要求。如图5和图6所示,根据累积误差的可能性,按X、Y、Z这3个方向考虑。在图5的高度Z方向设计配磨垫,以调整保证高度Z方向的精度;在图6的X、Y方向设计调整垫,以保证X、Y方向的精度。这样可以在各自的功能模块将零件的公差放开。在不考虑互换性的前提下,零件公差可由±0.02 mm放宽至±0.2 mm,而最终的终端精度通过X、Y、Z现场调配保证达到至少±0.02 mm的要求。不但大大降低了中间的环节要求,还保证了终端精度。

图5 高度Z方向调整方案

图6 平面X、Y方向调整方案

最后,关键是要在装配调试时重新找到设备的精准中心[8]。这里按照产品在设备中的定位方式制作产品的傀儡件,以模拟产品在设备中的工作状态,加工主要的定位基准,然后放入设备中进行校验,从而校正相关的定位点的基准、夹持点的基准以及装配的基准,以此配磨相关的配模垫和调整垫来保证设备的功能块的最终位置精度要求。

4 结语

有高精度装配工艺要求的非标设备的设计,不能简单将终端精度要求分配至设备的中间环节,否则可能会造成设备过多的零件加工精度要求过高,零件制作难度系数大,难以保证质量,且增加了制造成本。非标设备机械设计者要有低成本设计的理念,从构造工艺方案开始,到结构的细化设计、加工制造、装配调试,要能敏感发现问题。当公差精度要求过高时,可以尝试改变设备方案、改变结构、现场配做等措施,设计出低成本、质量可靠、性价比高的设备。