轴类零件淬火后开裂分析

2021-07-02何海军

何海军

(江苏广义牵引技术研究所有限公司,常州 213300)

大批量轴生产过程中,发现淬火后开裂现象时有发生。统计数据显示,12 796根轴在淬火后发现了29根轴存在裂纹,裂纹发生率为0.227%,造成了较大损失,因此有必要进一步对其进行分析改善[1]。

1 工序过程关键变量分析

1.1 炼钢工序过程中与裂纹有关的影响因子的强弱相关分析

真空精炼过程中,与裂纹强相关的过程变量有白渣时间、耐火材料质量以及耐火材料更换频次。弱相关过程变量是废钢化学成分。真空脱气过程中,强相关的过程变量有真空度和极限真空时间。弱相关过程变量包括出钢温度和人员技能。浇注过程中,强相关的过程变量有镇静时间、铸模清洁度、平板清洁度、浇注注流对中度以及浇注温度。弱相关过程变量是烘烤温度和人员技能。

1.2 锻造工序过程中与裂纹有关的影响因子的强弱相关分析

切头锯切过程中,强相关的过程变量有锯切率,弱相关过程变量是人员技能。锻造过程中,强相关的过程变量有锻造墩粗拔长次数,弱相关过程变量是锻造加热温度、锻造比和人员技能。锻后热处理过程中,强相关的过程变量有锻后正火温度和正火后冷却方式,弱相关过程变量是人员技能。

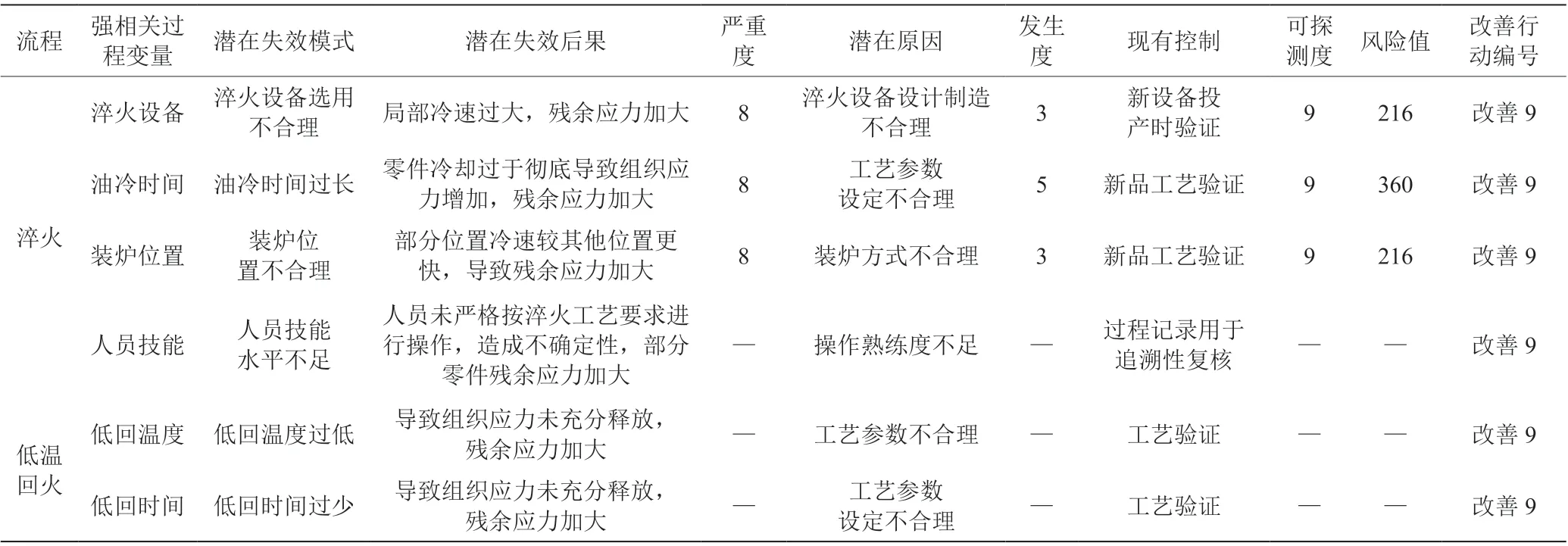

1.3 热处理工序中与裂纹有关的影响因子的强弱相关分析

淬火过程中,强相关的过程变量有淬火间隔时间、淬火油品、淬火油温、淬火设备、油冷时间、装炉位置和人员技能,弱相关的变量是环境温度。低温回火过程中,强相关的过程变量有低温回火温度和低温回火时间,弱相关的过程变量是人员技能。

2 强相关过程变量的FMEA

识别的23个强相关过程变量,邀请厂内外锻造、冶炼、热处理方面专家用FMEA进行详细分析,期望找出更好的发现措施、预防措施以及后续的改善方向。具体分析见表1。

表1 强相关过程变量的FMEA

续表1

续表1

3 根据FMEA的结果执行改善行动

改善点1至改善点8,工艺控制点比较简单,直接可以采取改善措施。改善点9涉及到诸多的工艺参数及工艺参数的组合[2]需要进一步分析。

3.1 改善点1至改善点8的改善措施

改善1:选择好的耐火材料,严格进货检验。

改善2:对耐材更换频次进行文件化规定。

改善3:现场检查更换钢包水口砖和滑板操作,防止上下水口连接处的火泥遗留在通道中被冲刷到钢水中,同时清除杂物,避免残留烧结的氧化铁。

改善4:清理铸模,砖砌完后清理后检查。钢锭模砌筑过程存在外来夹杂物混入钢水风险的预防措施即在使用前检查和清理内孔,预先防止杂物进入流钢通道。

改善5:严格清理耐火浮籽,不遗留水玻璃砂在汤道中。

改善6:对浇注时的注流对中,确认喇叭口耐材没有被冲刷破损[3]。

改善7:文件化规范非金属夹杂物取样位置。

改善8:规范墩粗拔长次数,规范化材料墩粗拔长次数(锻造单次拔长比过高导致材料横向性能不足)保证追溯性。

4 热处理过程多因子分析

选取开裂炉次15炉,对照用未开裂炉次21炉,样本数据如表2所示。

表2 样本数据

续表2

4.2 数据统计学分析

以油冷时间为因子、开裂率为响应,做回归分析有P=0.007<0.050,即开裂率与油冷时间相关性显著。以淬回火间隔为因子、开裂率为响应,做回归分析有P=0.110>0.050,即开裂率与淬回火间隔不存在统计意义上的相关性。将淬火出油至入低回炉间隔时间定义为“操作淬回火间隔”,以操作淬回火间隔为因子、开裂率为响应,做回归分析有P=0.673>0.050,即间隔时间对开裂与否不存在统计意义上相关性。开裂率与油品参数各数据回归分析中,各P值均大于0.050,即开裂率与油品参数各数据不存在统计意义上的相关性[4]。开裂率与淬火油温回各参数做回归分析,有各油温参数P值均大于0.050,即不存在相关性。

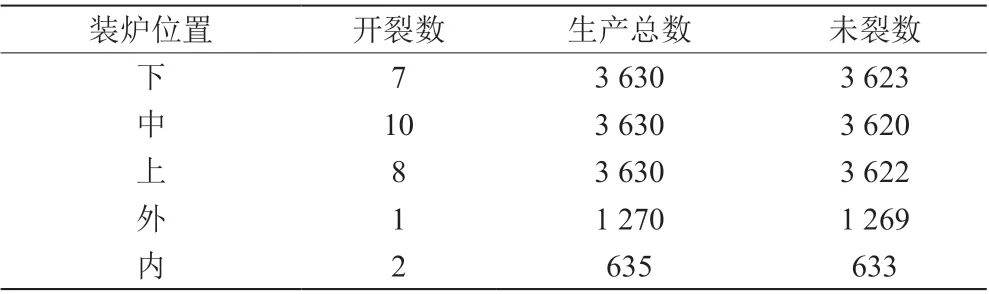

对开裂率执行淬火设备和回火设备单因子进行方差分析。对淬火设备,有P=0.414>0.050,说明开裂率与淬火设备间不存在统计意义上的相关性。对回火设备,有P=0.256>0.050,说明开裂率与回火设备间不存在统计意义上相关性。开裂零件装炉位置及相应位置总产量统计如表3所示,并对装炉位置按开裂数作相关性卡方检验。

表3 开裂零件装炉位置及相应位置总产量统计

结果显示,P=0.725>0.050,即认为装炉位置与零件开裂数无关。

以低回温度为因子、开裂率为响应,做回归分析有P=0.796>0.050,故开裂率与低回温度不存在统计意义上相关性;以低回时间为因子、开裂率为响应,做回归分析有P=0.134>0.050,故开裂率与低回温度不存在统计意义上相关性;以淬油班组为因子、开裂率为响应,做单因子方差分析有P值=0.430>0.050,结合区间图,可认为开裂率与淬火班组间不存在统计意义上相关性。数据统计学分析结论:经过多变数分析[5],确认油冷时间的降低可以降低轴类零件淬火后开裂率,故需将油冷时间从1.5 h降低为1 h。

5 结语

对轴类零件热处理及热处理前的生产工序进行仔细梳理,确定与轴淬火后开裂强相关的23个强相关过程变量,并运用FMEA详细分析这23个强相关过程变量得到9个改善点。其中:改善点1至改善点8不涉及复杂的多因子变量,直接进行了改善;改善点9涉及众多的因子变量,提取生产数据后,借助统计学分析,确认油冷时间的降低可以降低轴类零件淬火后开裂率,故将油冷时间从1.5 h降低为1 h。改善前12 796根轴在淬火后发现了29根轴存在裂纹,裂纹发生率为0.227%;完成了9个改善后,监测11 450根轴无裂纹。