射孔试气联作工艺在苏丹高GOR油井的应用

2021-07-02张毅

张 毅

中原石油工程公司井下特种作业公司苏丹项目部

0 引言

F油田位于苏丹南部,由中国、马来西亚、印度和苏丹四国共同投资进行勘探开发,日产原油1.9×104m3。由于含水较高和产量下滑,项目方决心本着投资少、见效快的原则,加大该油田高气油比(GOR)油层的开发力度。

AS-3井是部署在F油田R地层的一口油气勘探井,该油气层埋深位于2 500 m,地层温度为96.8℃,气油比较高,为500 m3/m3,地层致密,岩心骨架能承受的最大压差为9.65 MPa。为防止地层出砂且能实现诱喷,设计生产压差为7.93 MPa,应用此生产压差采用进行负压射孔,既能保证不破坏地层岩心骨架,防止地层出砂,又能降低井筒内液柱高度,防止地层污染,同时可充分利用地层能量;同时采用射孔试气联作工艺,可避免以往试气井投产由于需要分别下入射孔和试气两趟管柱,造成施工周期较长、地层污染严重、射开油气层后进行抽汲诱喷所带来的安全风险。

AS-3井通过优化地面试气流程,将测试管线与生产管线互联,通过抽汲作业将井筒上部掏空后,下入射孔和试气联作管柱,采用套管环空液压传导方式进行负压射孔,经由地面测试设备获取地层油气产出情况后,油气直接通过生产管线输往集输站实现投产[1-3]。该井施工工序衔接紧密,有效探明了地层油气情况,高效完成相关的试气投产工作。

1 井筒和地层数据

在进行井筒准备前,提前落实好井筒和地层数据,便于对后期施工步骤进行优化调整。

1.1 套管结构

AS-3井采用四层套管结构,其中导管选用Ø473 mm套管,下入深度为58.00 m;表层套管选用Ø340 mm套管,下入深度为554.77m;技术套管选用Ø244 mm套管,下入深度为1 585.93 m;油层套管选用Ø178 mm悬挂套管,下入深度为2 608.60 m,油层套管悬挂器悬挂深度为1 506.83 m。

1.2 地层数据

根据测井解释结果,油气层深度为2 414.90~2 561.00 m,油气层中部压力为23.24 MPa。要求实现诱喷的欠平衡压差为7.93 MPa,因此井筒内液柱压力只需要达到15.31 MPa,对应的液柱高度为1 560.40 m,由于油气层中部位于2 487.95 m,则需要确保油层以上有927.55 m的抽汲排空液段,来实现负压诱喷[4]。

2 射孔试气联作工艺流程

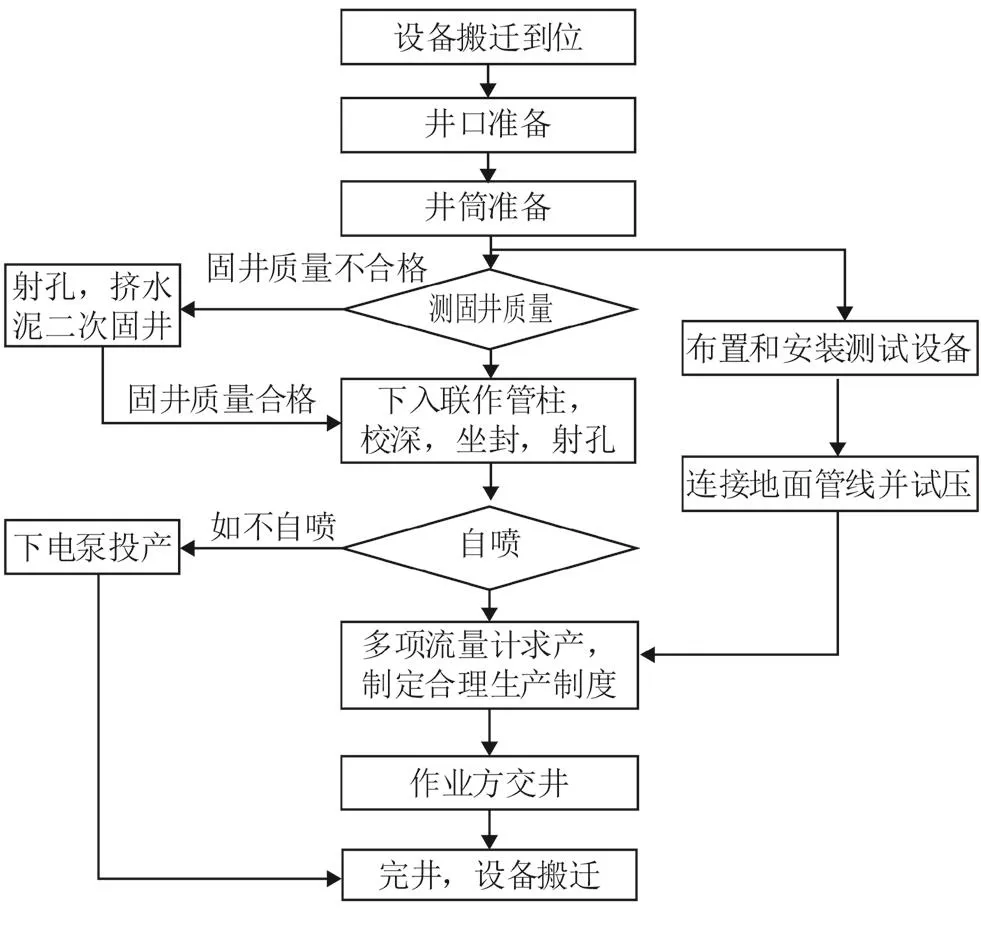

射孔试气联作工艺流程如图1所示,需要作如下说明。

图1 射孔试气联作工艺流程图

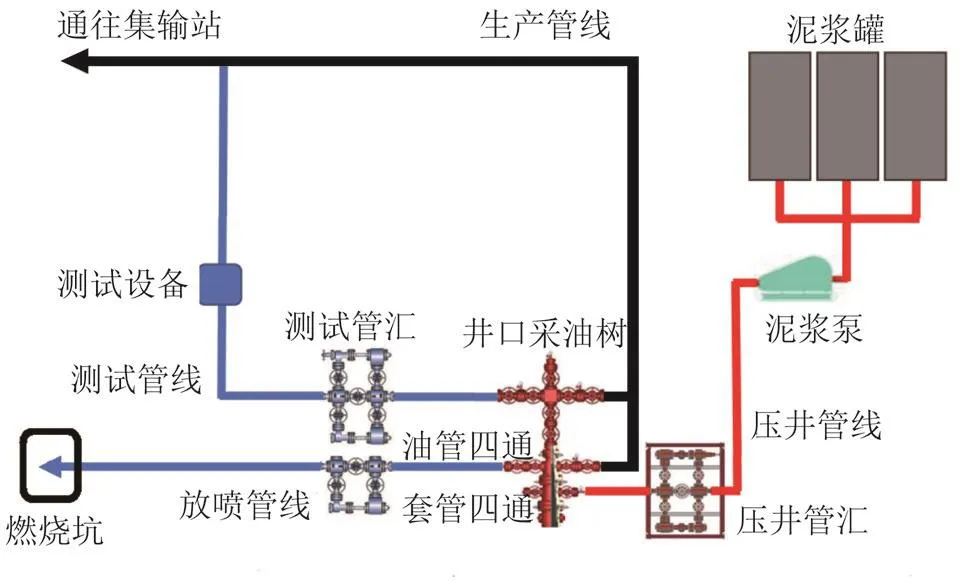

1)对地面试气流程进行优化。采用压井管线、生产管线、测试管线和放喷管线四道管线(图2),每道管线均采用相应压力级别的管汇进行控制和节流。井口采油树两侧闸门分别连接测试管线和生产管线,地层返出的油气在进入生产管线前,可先通过测试管线对油气进行计量求产,再接入生产管线输往集输站;待测试作业完成后,油气可直接转入生产管线进行投产。油管四通两侧闸门分别连接放喷管线和生产管线,当遇到采油树阀门失效或地层压力过高,可将油气直接排放至燃烧坑进行燃烧,也可以直接转入生产管线进行投产[5-6]。套管四通一侧闸门连接压井管线,可通过泥浆泵向套管环空打压,完成射孔枪点火起爆。套管四通另一侧闸门安装有压力表,用于观察套管环空压力。当射孔枪上部的封隔器坐封后,可从套管环空打压,验证封隔器的密封情况,防止油气从套管环空上窜至地面,避免套管头和上部油层套管承受高压[7-8]。

图2 地面试气流程图

2)由于AS-3井的油层套管采用了套管悬挂器,考虑到套管悬挂器处和井底有固井时残留的小段水泥塞,故决定先下入三牙轮钻头进行钻塞[9-10],确保井眼通畅。再下入刮削器对套管内壁进行刮削清理,充分循环洗井,替换井筒内液体为清水,为后续施工提供良好的井筒环境[11]。在进行前期井筒准备工作时,可同时在地面安装测试设备和连接测试管线。

3)测井队测评固井质量,如果射孔段固井质量不合格,则需要重新进行射孔和补挤水泥,避免后期生产过程中油气串层。如果射孔段固井质量合格,则直接下入射孔和试气联作管柱,对射孔管柱进行校深调整后,安装抽汲设备,从油管内抽汲出井内液体,为后期诱喷提供足够负压。再坐封封隔器,从套管环空打压,通过液压传导进行射孔枪点火起爆。如果能够实现自喷,那么选择不同油嘴计量求产,根据试气数据制定合理的生产制度后,向生产部门交井投产。如果不能自喷,则下入电泵[12]配合可调油嘴进行投产[13-14]。

3 现场应用情况

在AS-3井现场实施射孔试气联作工艺的过程,如下所述。

1)井场设备就位后,安装油管四通、两侧闸门和防喷器,连接地面循环管线,井控设备和地面循环管线在施工前确保状况良好并试压合格。

2)下入钻塞工具组合(Ø216 mm三牙轮钻头+Ø121 mm钻铤6根+Ø89 mm钻杆4根),下至1 483.20 m处遇阻,下放加压20 kN无法通过[15-16]。考虑到套管悬挂器位于深度1 506.83 m,分析遇阻处为固井时残留的水泥塞。反循环洗井替出井筒内的原井钻井液后,加压20 kN钻水泥塞至悬挂器深度1 506.83 m,起钻更换钻头。

3)下入钻塞工具组合(Ø149 mm三牙轮钻头+Ø121 mm钻铤6根+Ø89 mm钻杆4根),钻至悬挂器深度1 506.83 m时,观察到出口有少量铁屑,分析钻头已接触套管悬挂器。钻塞通过悬挂器位置时,及时观察指重表悬重变化和出口铁屑返出情况,避免损坏套管悬挂器。继续向下钻塞至1 521.38 m后,钻穿水泥塞,钻具放空,继续向下清理至人工井底2 584.48 m,循环洗井后起出钻塞管柱。

4)下入Ø244 mm套管刮削器对上部技术套管内壁进行刮削,刮削至套管悬挂器深度1 506.83 m处,充分循环洗井,起出刮削管柱。

5)下入Ø178 mm套管刮削器对油层套管内壁进行刮削,Ø178 mm套管刮削器在通过套管悬挂器时注意观察指重表,发生挂卡时不得强行加压通过,可多次上下活动和旋转管柱,避免挂碰套管悬挂器台阶处,对封隔器坐封位置附近刮削三遍[17],方便后期坐封封隔器。刮削到人工井底后,充分循环洗井,将井内流体替换为清水,方便后期测试。从套管环空打压,对全井筒试压10 MPa,确保全井套管密封良好,起出刮削管柱。

6)测井队测量射孔井段的固井质量,根据测井结果显示,射孔井段固井质量合格。

7)下入抽汲管柱至1469.58m,安装抽汲设备,抽汲排出井内液体,确保井筒内有足够的排空液段能实现负压诱喷。抽汲时要打开套管四通两侧闸门,避免井内形成真空。

8)下入射孔和试气联作管柱如图3所示,包括:堵头+下部点火头+射孔枪+上部点火头+Ø89 mm油管1根+筛管+ RTTS 封隔器+旁通短节+Ø89 mm油管1根+RD安全循环阀+ Ø89 mm油管3根+短油管。封隔器上部接有旁通短节,旁通短节内部安装有耐压铜管,铜管向下延伸1.8 m穿过封隔器和筛管内的挡板,进入筛管下部的油管内。当从套管环空进行打压时,环空压力经过旁通短节内的铜管传导至上部点火头处进行点火起爆,完成对油气层的负压射孔。当上点火头失效时,可以通过解封封隔器,向井筒补液后,再通过环空打压传导至下部点火头对射孔枪进行点火起爆[18],此时只能完成对油气层的带压射孔。射孔枪类型为SQ127-16-90,采用液压点火方式,射孔弹最大射入深度为1 579.88 mm。射孔枪上部的封隔器用于封隔套管环形空间,当射开油气层后,油气通过封隔器下部的筛管进入油管内部,再返出至地面,避免套管头处和上部油层套管承受高压。

图3 射孔和试气联作管柱结构图

9)测井队对射孔管柱进行校深,根据校深结果对射孔管柱进行精确调整,确定射孔深度和封隔器坐封深度。拆卸防喷器组合,安装井口采油树,连接地面生产管线和测试管线,安装压力表和压力记录仪,对地面管汇、管线及采油树阀门按要求依次进行试压合格。从套管环空进行补液,打压5 MPa并确保稳压不降,验证封隔器坐封情况。

10)从套管环空打压13 MPa传递到射孔枪上部点火头处,射孔枪点火起爆,打开油气层。在地面观察泡泡头,出口处有明显且连续的气泡。先使用可调式油嘴[19],待排出井内液垫后,切换至固定油嘴[20],并做好试气数据记录(表1)。根据现场生产情况,应用此套联作管柱和地面试气流程,较好较快地探明了地层油气产出情况,制定了合理的生产制度,进而转入地面生产管线进行投产。

表1 试气数据记录表

4 结论

1)对地面试气流程进行优化,提前将试气管线连接至生产管线,地层产出的油气经测试后可直接进入生产管线进行投产,缩短单井投产周期。在前期的井筒准备过程中,可同时进行地面测试设备的安装和调试,缩短测试设备使用时间,减少设备租赁成本。

2)通过分析地层压力和岩心骨架受力情况,在射孔前通过抽汲排液降低井筒内液柱高度,采用负压射孔避免地层污染,防止地层出砂,充分利用地层能量实现油气举升,不需要下入电泵等举升设备,也不需要配备井口用电设施。

3)使用射孔和试气联作管柱,整套联作管柱操作简单,安全可靠,可以实现射开地层后,直接进行试气和投产,避免多次起下管柱,降低作业风险。采用此套工艺能够安全高效地完成施工目标,探明地层油气情况后尽快投产,对于气油比较高的油气井的开发投产具有一定的借鉴意义。