油田采出水热泵应用技术研究

2021-07-02樊梦芳刘亮德

樊梦芳 刘亮德 李 云

中国石油工程建设有限公司华北分公司, 河北 任丘 062552

0 前言

根据国务院印发《“十三五”节能减排综合工作方案》要求,实施工业能效赶超行动,在重点耗能行业全面推行能效对标;工业能源利用效率和清洁化水平显著提高,大型工业企业单位增加值能耗比2015年降低18%以上,特别指出石油石化、化工等重点耗能行业能源利用效率达到或接近世界先进水平[1]。

根据国家政策的要求,要实现能源消费总量和强度“双控”目标,应力争从源头上减少污染物排放,倒逼经济发展方式转变[2]。2018年,某石油企业率先响应国家号召,根据自身站场资源和用热状况及热泵高效节能特性,结合其在清洁能源利用[3]、高效温度转换[4]、工业余热回收[5]、油田余热回收[6]等领域的研究成果,尝试进行热泵技术的工程应用研究,采用热泵替代加热炉,实现节能降耗。本文结合具体的工程技术条件,对某转油站吸收式热泵和压缩式热泵的技术经济方案进行了研究和现场实验,取得了良好的社会和经济效益。

1 热泵机组

1.1 热泵的制热性能系数及影响因素分析

热泵的经济性以消耗单位功得到的供热量即制热性能系数[7]来衡量[8],是热泵所实现的制热量和输入功率的比值。在相同工况下,比值越大说明热泵效率越高、越节能。

1.1.1 压缩式热泵

压缩式热泵的蒸发器从低品位余热吸收热量,冷凝器向用户供应高温位热量[9]。根据能量守恒定律和热力学第二定律,不考虑压缩机的散热,热泵制热功率等于从低品位余热吸收的热量与输入功率之和,可见制热性能系数值恒大于1。热泵制热性能系数计算公式见式(1)[10]:

COP=(P+QC)/P=1+QC/P

(1)

式中:COP为热泵制热性能系数;P为输入功率,kW;QC为从低品位余热吸收的热量,kW。

影响热泵制热性能系数的因素包括:冷凝器出水温度(制取热水供水温度)T1、进水温度(制取热水回水温度)T2,蒸发器出水温度(余热热源回水温度)T3、进水温度(余热热源供水温度)T4。冷凝器出水温度与蒸发器进水温度温差尽量合理[11],这样,有利于提高热泵制热性能系数,但起到决定作用的是冷凝器出水温度和蒸发器出水温度,计算公式见式(2)[12]。

COP=12.503 41-0.237 85T1-0.331 36T3+

(2)

式中:T1为制取热水供水温度,℃;T3为余热热源回水温度,℃。

1.1.2 吸收式热泵

吸收式热泵分为增热型吸收式热泵(即第一类吸收式热泵)和升温型吸收式热泵(即第二类吸收式热泵)[13],考虑到油田站场的安全间距[14],一般采用第一类吸收式热泵。按照供热循环又可分为单效型吸收式热泵和双效型吸收式热泵[15]。第一类吸收式热泵制热性能系数大于1,单效型吸收式热泵制热性能系数一般为1.5~1.8[16]。计算公式见式(3)[10]:

COP=Q/Q入

(3)

式中:Q为制取的热量,kW;Q入为输入驱动热量,kW。

影响吸收式热泵制热性能系数的主要因素是发生器温度、冷凝器温度、蒸发器温度以及吸收器温度,它们与余热热源供/回水温度和制取热水供/回水温度相互影响。在制取热水条件和驱动热源条件相同时,余热热源回水温度越低,则热泵制热性能系数越低。同理,利用相同的余热热源条件和驱动热源条件,要制取热水供水温度越高,则热泵制热性能系数越低。制取热水供水温度对热泵的影响大于余热热源回水温度对热泵的影响[17]。

1.2 热泵系统组成

油田采出水余热利用热泵系统包括热泵、中间换热系统、循环供热系统、补水定压系统、软化水处理系统[18]。

1)热泵:热泵分为压缩式热泵和吸收式热泵(指第一类吸收式热泵,下同),见图1~2。压缩式热泵包括压缩机、蒸发器、冷凝器、阀组、仪表及管路;吸收式热泵由吸收器、发生器、蒸发器、冷凝器、阀组、仪表及管路等组成[19]。两种热泵均可实现热负荷自动调节等功能。

图1 压缩式热泵照片

图2 吸收式热泵照片

2)中间换热系统:包括换热器、中介水循环泵、过滤器、阀组、仪表及管路,换热器宜采用结构简单、维修清洗方便的板式换热器。

3)循环供热系统:包括循环水泵、除污器、用热单元、仪表及管路,循环水泵选用普通清水离心泵。

4)补水定压系统:包括补水泵(高架水箱)、阀组、仪表及管路,补水泵电机宜采用变频调速电机。

5)软化水处理系统:包括软化水箱和软化水装置。原水经钠离子交换器去除Ca2+、Mg2+,防止大面积产生水垢。

2 技术经济研究

2.1 工程技术条件

2.1.1 供热负荷

某转油站经过站场优化简化,由输送合格原油改为输送低含水油,停用站内电脱水器,站外单井实现单管集输,工艺供热负荷减少。冬季工艺用热负荷为1 294 kW,采暖用热负荷为120 kW,共计1 414 kW;夏季工艺用热负荷为1 035 kW;制取热水的供/回水温度为75/60 ℃。

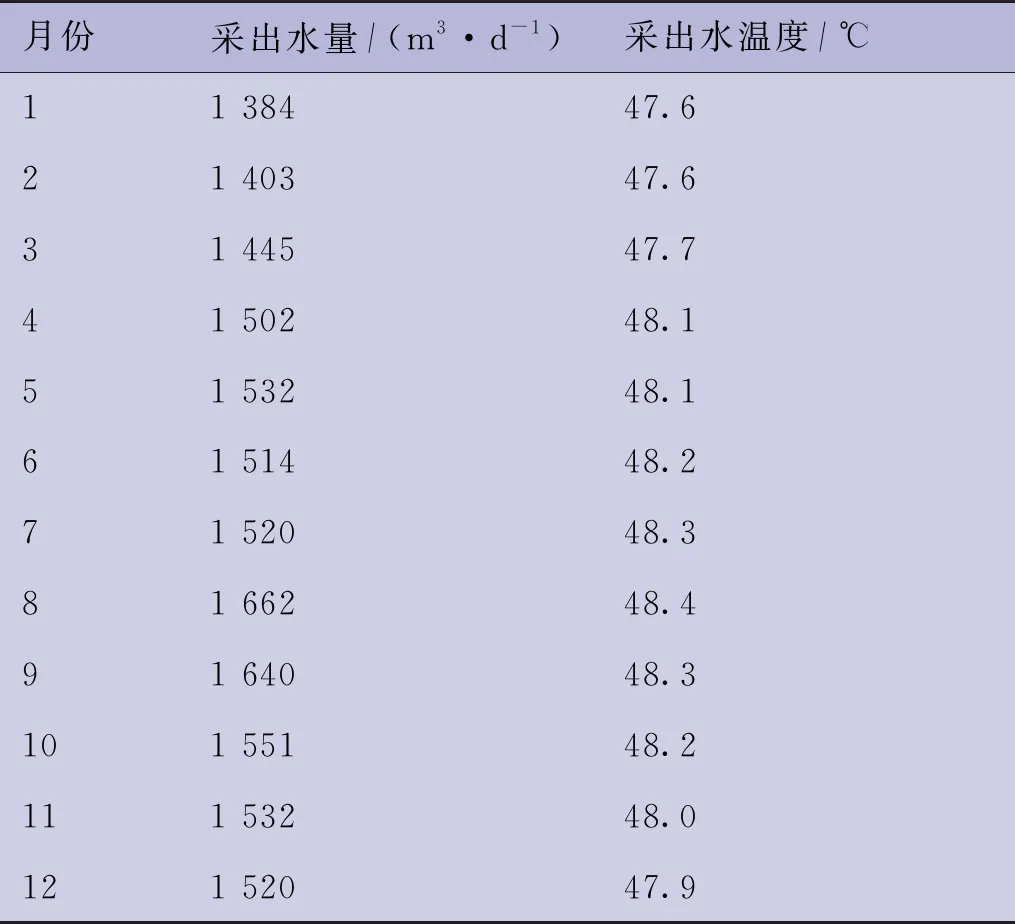

2.1.2 油田采出水量及采出水温度

表1为2018年某转油站采出水参数统计,平均采出水量为1 517 m3/d,2019年前4个月平均采出水量为1 455 m3/d,因老井恢复及生产井含水上升情况,2019年4月以后,采出水水量可达到平均值1 517 m3/d,采出水温度48 ℃。

表1 2018年某转油站采出水参数统计表

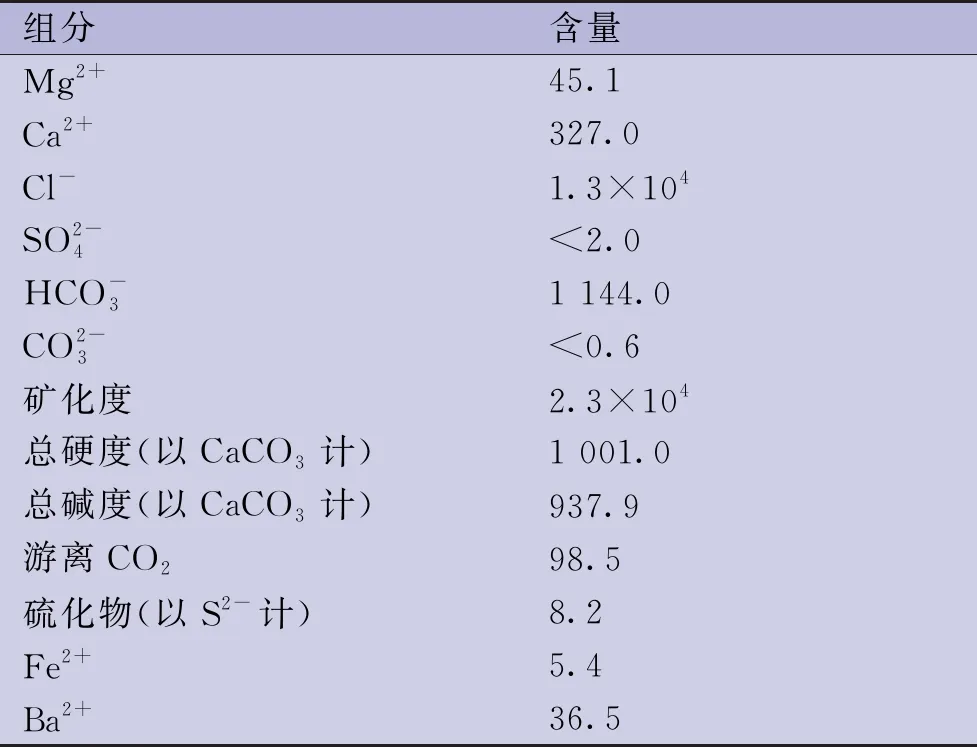

2.1.3 油田采出水组分

表2 某转油站采出水组分表

2.1.4 加热炉及其燃料

该转油站内无伴生气,原设有3台2 330 kW燃气加热炉,站场通过工艺优化简化后,目前仅运行1台加热炉,气源来自当地燃气公司市政管网。

2.2 技术方案

2.2.1 方案一

压缩式热泵:48 ℃采出水热源供水自注水罐经提升泵送至换热器换热,温度降至31 ℃后,输至过滤装置。中介水经采出水换热器换热后,温度由27 ℃升至45 ℃,再进入1 500 kW压缩式热泵机组蒸发器。热泵机组冷凝器将制取热水回水温度由60 ℃提升至75 ℃,成为制取热水供水输送至工艺换热器和建筑单体散热器,将原油加热到65 ℃以上和为建筑单体供暖。压缩式热泵系统工艺流程见图3[20]。

图3 压缩式热泵工艺流程简图

2.2.2 方案二

吸收式热泵:以天然气燃烧产生的热能为驱动源时,在发生器内加热溴化锂稀溶液产生水蒸气,水蒸气进入冷凝器放出热量,冷凝成液体后进入蒸发器,在蒸发器低温、低压环境下吸收45 ℃中介水的热量蒸发,这部分低温、低压蒸汽进入吸收器被浓溴化锂溶液吸收,放出热量将制取热水回水温度由60 ℃提升至75 ℃,成为制取热水供水输送至工艺换热器和建筑单体散热器,将原油加热到65 ℃以上和为建筑单体供暖。稀释后的溴化锂溶液再进入发生器开始下一个循环。吸收式热泵系统工艺流程见图4[20]。

图4 吸收式热泵工艺流程简图

2.3 方案比选

根据以上两种技术方案的工程量、工程投资,同时结合运行费用,对两种技术方案进行比选,具体内容见表3。

表3 方案比选表

综合比较,考虑初投资及运行情况,推荐方案一,即采用1台1 500 kW压缩式热泵。

3 实施效果分析

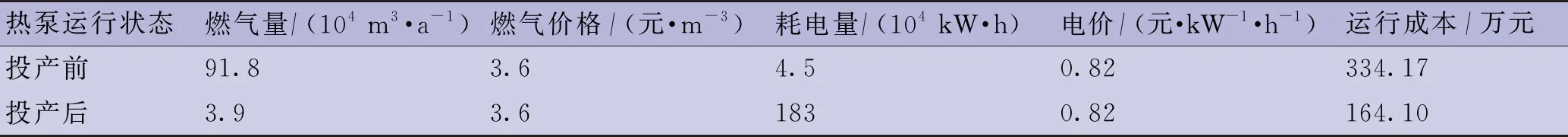

某转油站压缩式热泵及其配套工艺于2019年10月开始建设,12月2日正式投运,根据2019年12月10日—2020年02月30日监测数据,运行时制热性能系数在4.55~5.08之间。热泵监测数据见表4,热泵投产前、后运行成本对比见表5。

表4 热泵监测数据表

表5 热泵投产前、后运行成本对比表

由表3和表5可知,某转油站压缩式热泵及其配套工程建设投资为485.26万元,每年经济效益为170.07万元,投资回收期约4.3 a。

4 结论

2)采出水热源回水温度越低,制取热水供水温度越高,热泵的制热性能系数越低。在工程应用中,合理利用采出水余热热源,并非采出水热源回水温度越低越好。

3)选用何种热泵机组,与项目工程投资,以及当地燃气价格和电价有很大关系,应根据具体情况具体分析。