LNG槽车智能化充装系统设计与研究

2021-07-02周树辉陈海平范嘉堃

周树辉 宋 坤 陈海平 范嘉堃

中海石油气电集团有限责任公司, 北京 100028

0 前言

LNG槽车具有灵活方便、性价比高等优点,是目前中国LNG工厂和LNG接收站最主要的陆地液态销售、运输工具[1]。目前槽车区存在人员多、车量大、信息杂,以及车辆管理人工指挥、信息手动录入、各流程间相互隔离等问题。一般情况下,每个槽车操作员负责两个装车橇、两台槽车的充装,实行两班倒的工作模式,每班工作时间为12 h,槽车充装高峰时期,操作员需连续10 h以上进行充装作业,容易出现疲劳[2]。槽车充装步骤较多,停车后操作员进行信息确认、充装前检查、装卸臂对接、氮气吹扫、测漏、泄压、预冷、灌装、吹扫、拆臂等程序。装卸臂上6个阀门共需人工转动10余次,前后顺序容易出错[3]。现有装卸臂通常由316 L材料制成,重量超过500 kg,需操作员和槽车司机同时用力推动才能与槽车对接,整个操作过程费时费力;每辆槽车充装时间约60~65 min,频繁操作时段为前10 min和后10 min,其他时间操作员处于守候状态,造成了劳动力的浪费。

1 LNG槽车智能化充装系统概述

为优化LNG槽车充装操作流程,减轻操作员的劳动强度,提高槽车充装系统自动化程度,增强充装过程的调度、管控、统计等综合控制能力[4],确保槽车充装全过程的安全,建立LNG槽车智能化充装系统是非常必要的。

本系统主要由新型槽车智能化装车橇和智能化管理控制系统两部分组成。

新型槽车智能化装车橇包括新型装卸臂结构以及装卸臂与槽车的新型对接装置,使操作员能够单独轻便操作装卸臂,并快速拆、装装卸臂与槽车的连接。将装卸臂上现有手动操作阀门均改为自动阀门,采用计算机控制系统(如可编程逻辑控制器,PLC)对充装过程各步骤进行逻辑控制;该系统能对槽车的压力、液位等信号进行监控,与各安全监测设备(如可燃气体探测器)进行安全联动等,使整个充装过程自动化、智能化。

智能化管理控制系统整合数据库管理系统、装车信息管理系统、车辆信息管理系统、网站系统(操作系统、数据库)、预约系统、查车系统、操作员状态识别等模块系统,实现从槽车进场、LNG充装到槽车离场的全过程管理,降本增效,确保槽车充装全过程的安全运行。

2 新型槽车智能化装车橇

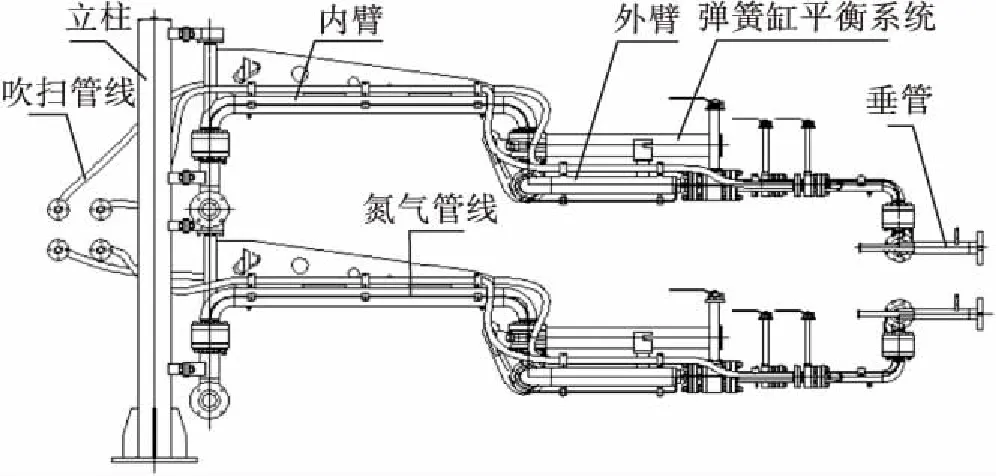

槽车装车橇前端是装卸臂,每台装卸臂有气、液两相臂,气相臂在上,液相臂在下,专用于装载橇与槽车之间传输低温液体介质,决定了槽车充装的流程和速度[5]。装卸臂由立柱、内臂、外臂、弹簧缸平衡系统、垂管、吹扫管线和氮气管线组成,见图1。

图1 槽车装卸臂结构图

2.1 装卸臂上阀门升级改造

液相臂上有液相低温球阀、氮气吹扫阀和氮气泄放阀3个阀门,气相臂上有气相低温球阀、氮气吹扫阀和氮气泄放阀(有的臂无该阀门)3个阀门。具体装车流程如下。

1)吹扫。操作员将液相臂和气相臂上氮气吹扫阀打开,提示司机将槽车上相对应的排空阀反复打开、关闭,进行憋压吹扫,确保将装卸臂前端的空气置换成氮气[6],然后关闭两相臂氮气吹扫阀。

2)泄压。操作员打开气相低温球阀,等待槽车压力表降到合适值(0.2~0.3 MPa)

3)预冷。保持气相低温球阀处于开启状态并打开液相低温球阀,确保槽车满足充装状态要求。

4)充装。预冷程序结束进入自动充装程序,两相臂低温球阀保持开启状态。充装结束后,将液相臂低温球阀关闭。

5)吹扫。打开液相臂氮气吹扫阀,等待10 s,打开液相臂氮气泄放阀保持5 s后关闭。重复打开关闭液相臂氮气泄放阀3次以上,直至吹扫干净。关闭液相臂氮气吹扫阀,液相臂吹扫完成。关闭气相臂低温球阀,打开气相臂氮气吹扫阀,等待10 s,打开气相臂氮气泄放阀,关闭气相臂氮气吹扫阀和泄放阀,气相臂吹扫完成。

在此期间,操作员需与槽车司机相互配合反复开关6个阀门,工作繁琐。

将装卸臂上阀门改造升级为自动阀门。通过市场调研完成阀门选型[7],气动阀门重量比电动阀门重量轻,更便于操作,故本方案选择气动阀门。由于自动阀门的重量比原手动阀门的大,需重新对臂体进行配重计算和旋转接头的强度校核[8]。改造后通过PLC控制阀门开关,节省了人工操作,减少了工作量,见图2。

图2 装卸臂阀门PID图

2.2 槽车与装卸臂连接方式改造

目前槽车与装卸臂为法兰连接,充装时,由槽车司机手动拆卸法兰盲板,将装卸臂与槽车连接。由于法兰由4个螺栓固定,装车1次需要拆装螺栓各2次,手工拆卸费时费力。

改变槽车与装卸臂的接口方式,引入先进的快速接头。经调研,目前国外槽车充装和船上充装已有快速切断阀配备软管使用的先例,该快速切断阀有双层接口[9],内部接口封闭后再进行外层接口封闭,改造后无需测漏,可实现快速、安全对接。由于国内外对槽车充装工艺要求不同,国外槽车充装没有配备氮气吹扫管线,无法实现氮气吹扫。根据国内槽车运输要求,在充装完毕后,必须对槽车管道内残留的LNG和NG进行吹扫,防止LNG在管道内气化成NG,长时间与管道接触发生反应,降低安全性。故对快速切断阀结构进行改造,接入氮气管线并将软管改为钢管连接,保障连接省时省力、安全可靠。卡爪式接头在安装时需将卡爪旋转90°与槽车接口对齐,反向旋转90°卡住槽车上的法兰,用专用扳手拧紧锁紧螺母。由于卡爪旋转需占用空间,故此方式适用于槽车尾部法兰处空间足够的情况,见图3。

图3 卡爪式接头图

2.3 装卸臂结构改造

由于国内对LNG充装有规定,需用金属管道,所以装卸臂重量过大不宜操作,需从场地空间、可操作性、实用性和安全性等方面解决此问题。考虑增加外部助力,如在装卸臂上借助吊车上拉臂转动,在装卸臂下面加滚轮小推车推动臂转动,但橇周边距离狭小,工作环境要求较高,所以此种方式可操作性低。故回归装卸臂本身,考虑改变装卸臂的结构,将自动阀门的位置移动到内臂上,减轻外臂的重量,使一人能够单独控制臂的操作[10],此种方法对外围环境影响最小。

阀门移动后需计算装卸臂配重,主要对弹簧缸进行平衡计算。弹簧缸需要克服的平衡力包括弹簧缸本身重力及其支架重力,外臂钢管、管件、旋转接头的重力,以及拉断阀和快速接头的重力。根据计算结果,确定阀门对装卸臂产生的总力矩是否满足要求。

新型槽车智能化装车橇只对前端装卸臂进行改造,可在传统装车橇前端直接替换新型装卸臂,对装车橇内无影响。

3 智能化管理控制系统

槽车引车入橇、停车、出橇都需要人工手势引导,车辆信息读取需人工确认,司机随车携带装有车辆信息的ID卡,在充装前将该卡交由操作员进行信息确认,现对该系统进行升级。

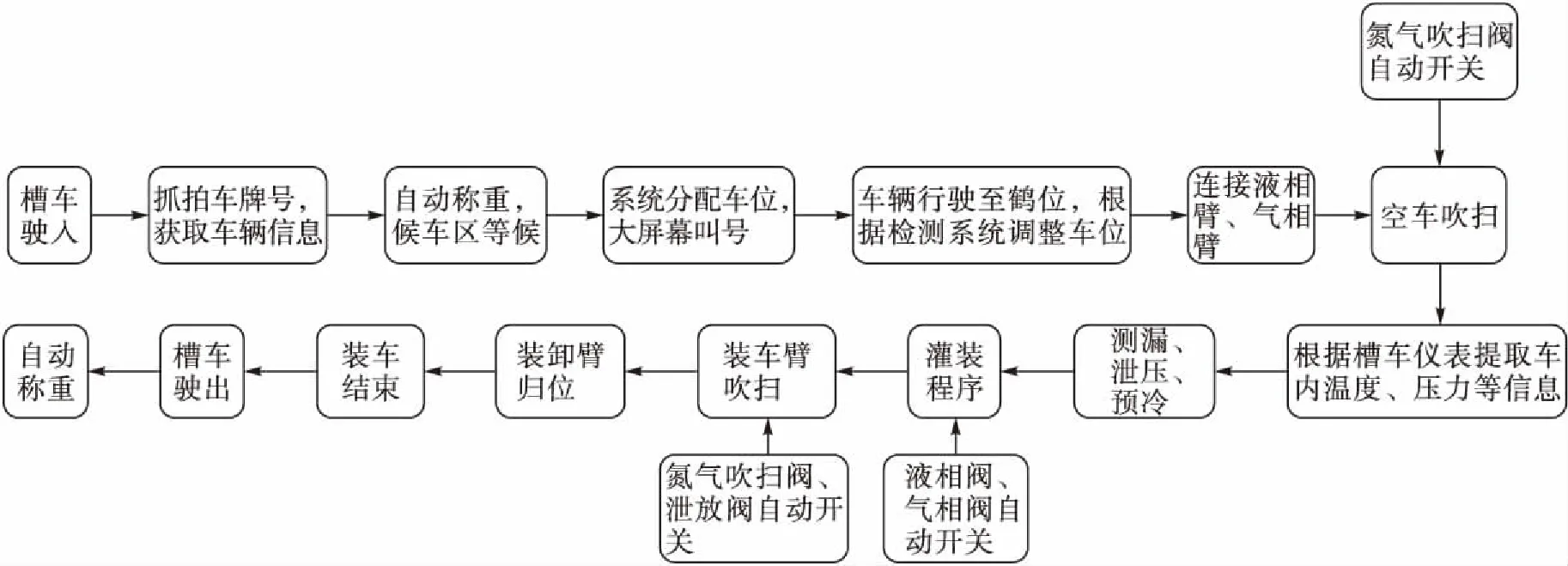

根据槽车充装流程设计一套客户端软件,从槽车进入槽车区到装车完毕结算,实现智能化管理[11],可通过PC端实现槽车充装远程监控及运营管理功能,包括各类数据实时提取、传输和控制等,见图4。

图4 槽车智能化充装全流程框图

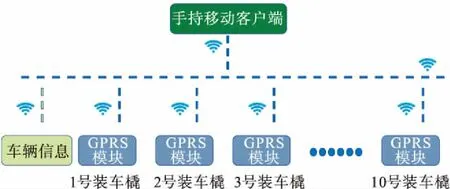

智能化管理控制系统中,装车橇附近加设一台控制箱,通过总线通讯或者硬接线方式采集现场各种类型数据,且与手持移动控制端进行远程通讯,见图5。

图5 LNG槽车智能化管理控制系统结构框架图

3.1 车牌识别系统

现槽车信息需人工确认,司机随车携带装有车辆信息的ID卡,在充装前将该卡交由操作员进行信息确认。将该系统升级为车牌识别系统,升级后该系统能够检测到车辆并自动提取信息进行处理[12]。在槽车充装工艺中,配套车牌识别系统,通过摄像机拍摄车辆图像,读取到每辆槽车车牌号码,确认车辆的业务编号、预装量等车辆信息,并由系统分配充装鹤位,通过无线网络,将此信息及车位分配传输至移动控制端[13],操作员工可提前做好准备事项,节省了操作员工刷卡及确认车辆信息等工作时间。

3.2 槽车停车位置检测

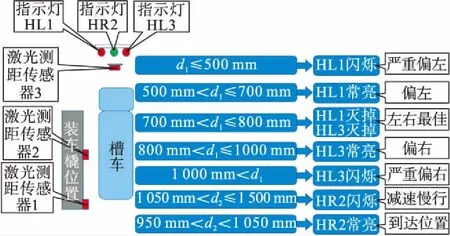

新增停车位置检测系统利用激光确定槽车位置。在装车橇侧面合适位置安装激光测距传感器1和2,配合使用来测量橇与槽车的间距,得到橇与槽车距离d1。在槽车前方合适位置安装激光测距传感器3,测得传感器3与槽车前端距离d2。拟定d1最佳为750 mm、d2最佳为 1 000 mm[14],实际最佳位置可根据现场情况进行调整。d2超过2 000 mm时,默认为无效结果。

在槽车前上方装置一组警示灯,分别为左右警示灯各1个(红色,HL1和HL3),前后警示灯1个(绿色,HR2)。当d1过大或者过小时,偏左、偏右警示灯会常亮或者闪烁,司机根据警示灯信号调整槽车左右位置[15]。槽车缓慢前进过程中,d2会逐渐减小,当接近最佳位置时,前后警示灯会闪烁提醒,当达到最佳位置时,前后警示灯会显示绿色,见图6。

图6 槽车停车位置检测系统示意图

该系统可有效检测槽车停车情况,引导司机调整槽车停车位置,并不能强制决定槽车停车位置。

3.3 装卸臂阀门控制升级

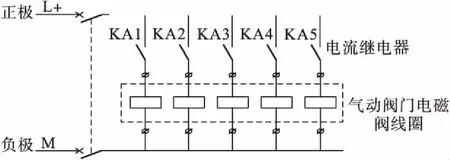

将原装卸臂上手动阀门更改为自动阀门并开发软件控制系统[16]。将开关到位信号及驱动控制信号接入智能化管理控制系统控制器,可在手持移动控制端查看阀门开关状态并远程控制阀门开关,见图7。

a)气动阀门电源接线图

臂上自动阀控制系统与现有装车橇控制系统相融合,一起装入装车橇控制箱内,实现了装卸臂和橇一体智能化作业。

3.4 保冷循环手动阀状态远传功能

装车橇上原有保冷循环阀门在非装车状态下属常开阀门,用于保冷橇内管道。槽车充装时,需手动关闭该阀门。如果装车过程中忘记关掉,会影响装车效果,造成资源浪费及安全隐患。由于环境原因,此阀门不宜改为电动或气动阀门。为方便操作员监控此阀门开关状态,在阀体上装设机械行程开关,并将此开关信号接入系统控制器,参与逻辑连锁控制,操作员可在手持移动控制端上查看此阀门开关状态。

3.5 装车橇控制系统数据远传

装车橇自带PLC控制程序,对槽车充装过程进行监控,控制流程已比较成熟,故不对原逻辑控制程序做出改变。将原控制器与新系统对接,提取数据并远传至手持移动控制端,方便操作员工远程监控原电动设备及仪表数据。

3.6 手持移动控制端远程控制

增加移动控制端,进行软件开发,实现远程监视控制多台装车橇并可接收车牌信息功能。由于工作环境比较特殊,需采用手持防爆平板电脑作为移动控制客户端,见图8。

图8 移动客户端设置图

系统通过车牌识别系统及软件分析得到车辆信息,远程发送至平板电脑;装车工艺由装车橇自带PLC控制,PLC加设GPRS模块[17](通用分组无线服务技术,GPRS),通过协议将PLC与平板电脑进行交互;每个平板电脑与多套装车橇控制系统进行通讯,操作员可实时掌控各装车橇的充装过程,从而实现一人控制多个装车橇的功能。

4 槽车仪表升级改造

目前槽车上的压力表和液位表为机械式仪表,在装车前需检查槽车压力,压力不大于0.35 MPa时才能确认装车[18]。槽车仪表都需要人工读取填表,在充装过程中根据装车橇的充装显示屏确定槽车充装量。

对槽车本体监控仪表进行改造,寻找一种经济实用、改造幅度最小的方法,提取槽车的压力和液位数据,使槽车状态在充装过程中能够被智能化系统实时监控[19]。可验证智能化系统的可操作性,并避免由于仪表失灵造成的槽车过充起跳引发安全事故[20]。

经调研,差压式无线远传复合变送器普遍适用于储罐、罐箱、槽车、迷你罐等旧罐改造安装,可测量LNG、液氧、液氮等介质,采用差压式液位测量,可以实现液位(质量)、压力、温度、加速度的监测,同时连接线上监控平台,实现可视化管理。

5 应用前景

为确保LNG槽车智能化充装系统的安全性,委托具有安全评估资质的第三方机构对系统进行安全性验证,并与原有人工操作系统进行安全性对比。搜集项目上槽车运行和生产数据,对数据进行提取和录入系统,验证系统的可操作性和安全性。

LNG槽车智能化充装系统将有效提高LNG槽车充装的工作效率和安全性,大量节省人工成本。前期可在中海石油气电集团有限责任公司内部新建LNG项目上进行示范应用,经过测试和改进,待完善成熟后,可推广至国内其他LNG接收站,具有广阔的市场前景。

6 结论

1)首次开发新型槽车智能化装车橇,装卸臂臂上阀门均为自动控制,仅需一人可以完成整个装车流程,每个操作员可同时监测5~6台装车橇,提高了LNG接收站槽车充装设备的数字化、智能化水平。

2)槽车车辆管理流程控制系统整合装车业务各个环节信息,使工作从线下转到线上,实现无纸化作业,降低工作人员繁琐重复的劳动强度,节省大量人工成本,建立了信息、人、物统一管理系统平台,快速响应处理现场事宜。

3)将信息化生产、自动化控制、智能化管理应用到槽车充装全过程中,有效增强统计、调度、管控等综合控制能力,提高运行效率和安全性,实现生产运营从传统管理模式向智能化模式跨越。