大断面顶管工作井后靠背加固效应研究

2021-07-02曹雁飞顾欢达秋锐宁

曹雁飞,顾欢达,洪 斌,秋锐宁

(1.苏州科技大学 土木工程学院,江苏 苏州215011;2.中亿丰建设集团股份有限公司,江苏 苏州215131)

如今,顶管技术已广泛应用于我国工程建设中,随着工作井尺寸的增大,井壁开洞削弱面积逐步地增长,针对大断面顶管工作井顶进时承受水平顶力的变形控制等问题,我国相关设计规范未能及时作出说明和规定,很多工程凭借半经验半理论来设计,存在不少潜在问题。

目前,葛春辉、魏纲等[1-2]通过理论分析、数值模拟,推测后背土抗力竖向分布形式,推导允许最大土抗力和顶力计算公式;SUN Yang等[3-4]依托能量耗散原理建立圆形顶管工作井模型,探究反力墙厚度、土体弹性模量等对反力墙后土体位移、应力的影响;程全新、杨成等[5-6]通过建立钻孔灌注桩矩形工作井、SMW工法矩形工作井数值模型,分析了在顶力作用下工作井内衬墙及后背土体受力特性;黄章君等[7]结合实际工程建模,研究了墙后土体防渗帷幕墙、旋喷桩加固体对加固体墙后土体位移、应力的影响。

现阶段对工作井的数值模拟分析大多围绕单个顶管开展,关于双线或多线顶进方面的研究尚不完善,同时鲜有关注加固体在顶进过程中对工作井的加固效果。故本文在前人研究的基础上,基于南方软土地区,采用深层搅拌法加固的大断面矩形顶管工作井实例为研究对象,进行有限元建模分析,重点探讨工作井后靠背处加固效应,以期为大断面矩形顶管工作井的优化设计提供一定的参考。

1 工程概况

“东汇公园南下穿护城河隧道工程”位于苏州市姑苏区,北起公园南侧,向南穿越东汇路、护城河,南接拙政园片区,隧道内部南北单向分流,总长163.53 m,其中112.4 m穿越护城河及河堤段采用顶管法,属苏州第一例长距离下穿护城河(双线)顶管工程。

拟建场地地貌单元属长江三角洲太湖流域冲湖积平原,由第四纪中更新世以来的冲湖积-滨海相碎屑沉积土层组成,土质较软弱,地下水主要为潜水、微承压水及第Ⅰ承压水。

1.1 基坑支护方案

始发井净长21.6 m,净宽18.8 m,开挖深度约16.25 m,围护结构采用D1200钻孔灌注桩,钻孔桩后设置φ850三轴搅拌桩止水帷幕,出洞处插一排SMW型钢。基坑支撑采用四道内支撑,即一道混凝土支撑+三道钢支撑的形式。始发井内衬结构净尺寸为19.2 m×14.6 m×16.4 m,厚度1.2 m,结构混凝土均采用C40防水混凝土,抗渗等级为P8。工作井侧墙接隧道现浇段的孔洞范围内结构在顶管施工完毕施做现浇段时凿除。

1.2 基坑加固方案

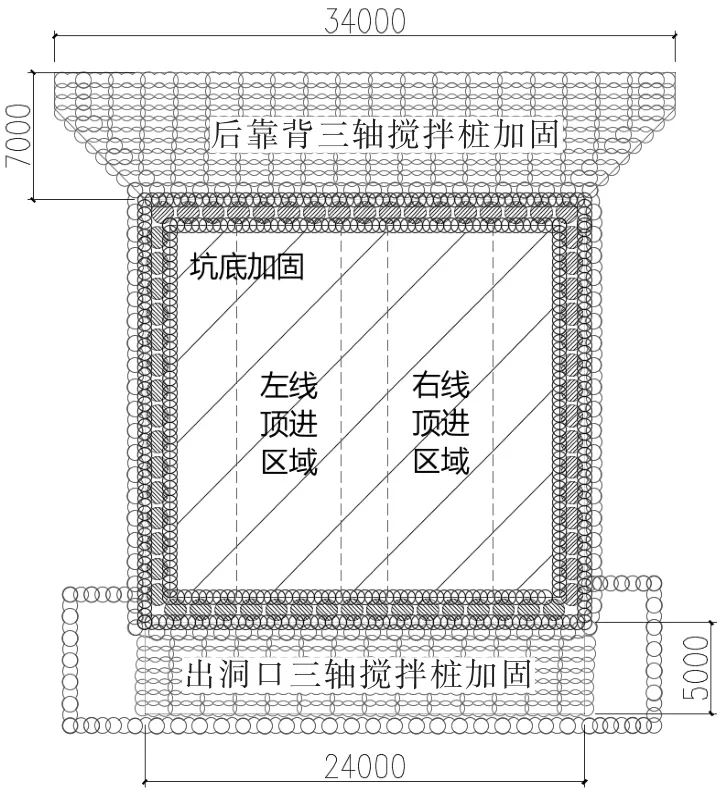

始发井顶管机出洞处进行地基加固,加固范围纵向为井外5 m,横向与工作井等宽,深度为顶管机顶部和底部各5 m范围;始发井机械后靠部位坑后主动土压力区做满堂地基加固,加固范围纵向为井外7 m,横向范围为自工作井等宽以45°角向外发散呈扇形分布,深度自整平地面以下21 m范围;始发井基底向下6 m范围进行满堂地基加固,地基加固采用φ850三轴搅拌,桩中心距0.6 m,地基加固模式及范围如图1所示。

图1 始发井基坑内外加固布置图(单位:mm)

2 数值分析方案

2.1 模型范围及边界条件

考虑到开挖尺寸较大,以及边界效应的影响,模型长宽方向取平面尺寸的3~5倍,模型深度方向取开挖深度的2~4倍[8],故模型总尺寸为150 m×150 m×80 m(X×Y×Z)。由于工作井及左右反推力加载部位对称,故在X向模型边界面上施加一对X向位移约束,同理在Y向模型边界面上施加一对Y向位移约束,在底面边界上施加X、Y、Z三向位移约束,顶面为自由边界。

2.2 模型参数

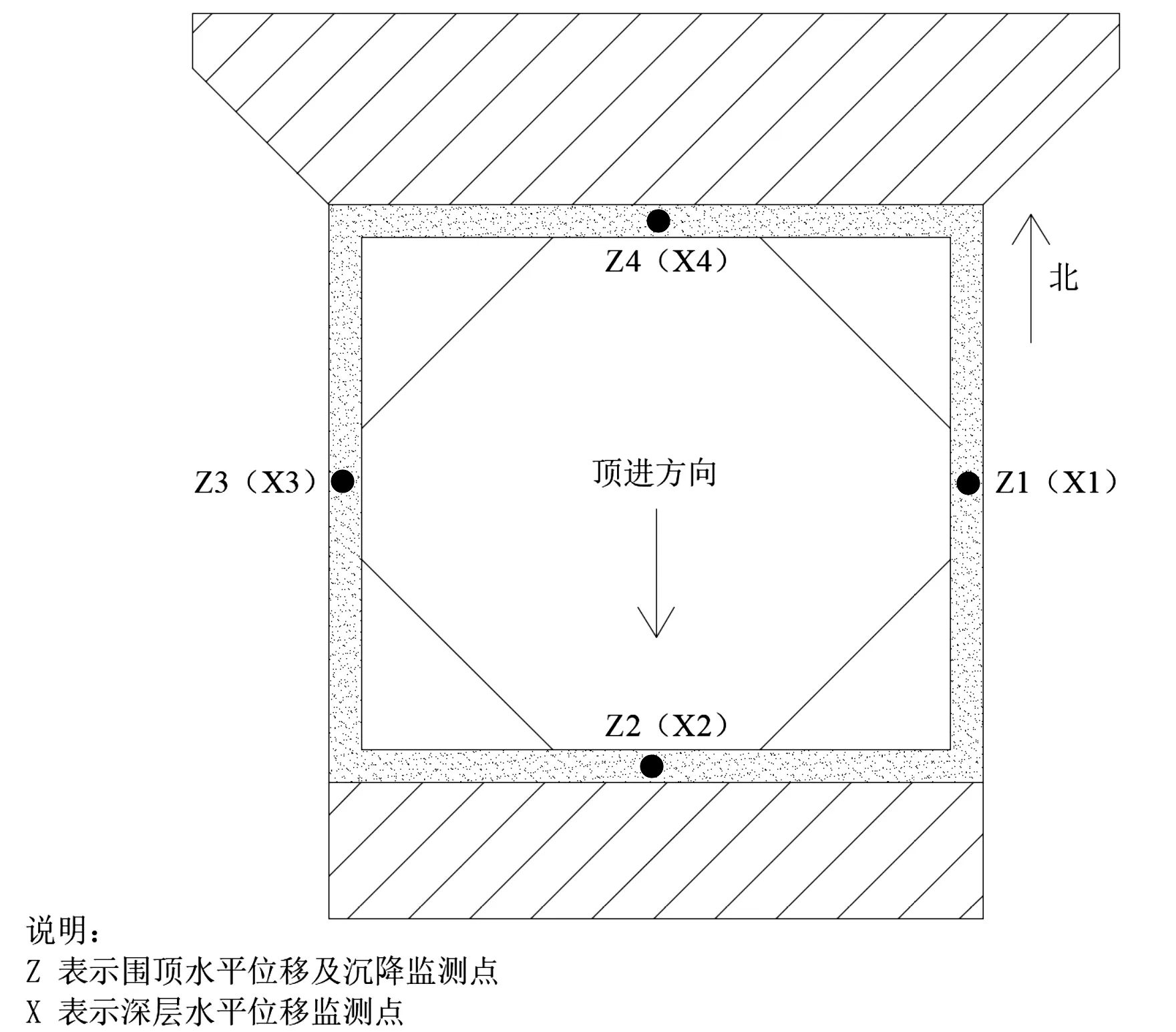

该场地地层主要以粘土及粉质粘土地层为主,且粉质粘土层为支配地层,以此为依据简化土层。数值计算深度范围内共设置两层土,如表1所列。

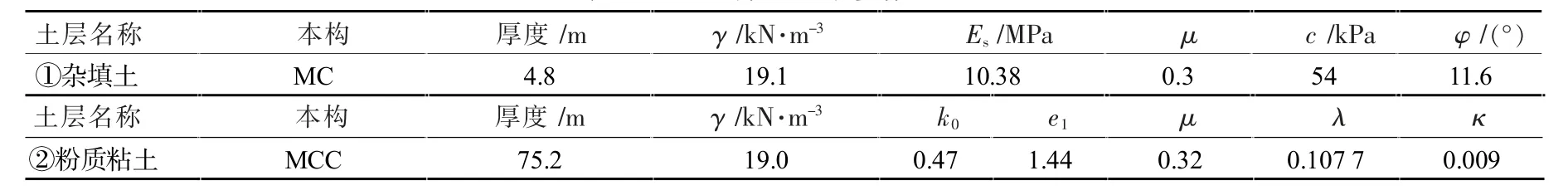

表1 土层物理力学参数

考虑到MC模型在开挖模拟中存在的回弹问题[9],故分析中粉质粘土层土体本构模型采用MCC模型(修正剑桥模型)。使用MCC模型需预先设定初始地应力及初始孔隙比[10],考虑到地层孔隙比的分布跟应力状态相关,采用关联的子程序进行赋值,子程序编写及运行由Abaqus、VS、IVF三者联动实现[11]。

分析中对模型做了一定简化,如图2所示(计算模型是整体模型,为展现建模细节,图中沿X轴方向取有限元模型的一半),考虑到钻孔灌注桩圆柱状模型与土层接触的收敛性问题,在此采用刚度等效原理,将其等效为厚度1.2 m的连续墙[12]。

围护和工作井结构均假定为线弹性材料,加固体采用MC模型,计算参数见表2所列。模型中不同类型支护结构(包括内衬结构、排桩墙、加固体1、加固体2、加固体3)间的连接,通过共用节点的方法实现,限制各个方向的自由度,即认为不同类型的结构单元之间采用tie接触,从而实现各个自由度上力的传递[7]。支护结构面与土层间的切向接触采用“罚”接触,摩擦系数为0.4。

图2 数值分析模型(1/2)示意图

表2 工作井结构材料参数

2.3工况模拟

数值模拟计算按照实际工况进行,将计算划分为基坑施工、结构浇筑、顶管顶进三个模块进行。初始地应力场为自重应力场,地应力平衡方法采用“ODB导入法”,而后模拟开挖浇筑过程。对顶推反力区域,研究开挖浇筑后极限状态下顶力对工作井的影响,分别讨论左右线各自加载卸载情况,通过逐渐加载至最大顶推反力54 000 kN,而后逐渐卸载至0 kN的方法模拟顶管施工[5]。顶管顶推力采用均布荷载的形式施加在后靠背侧墙相应的洞门区域,相应的均布荷载为1 575 kPa。

根据现场监测资料,开挖顶进期间地下水位变化不大,止水帷幕有效,为了便于计算,在此不讨论流固耦合情况,不考虑止水帷幕与SMW型钢的模拟。

3 数值模拟结果分析

3.1 实例分析验证

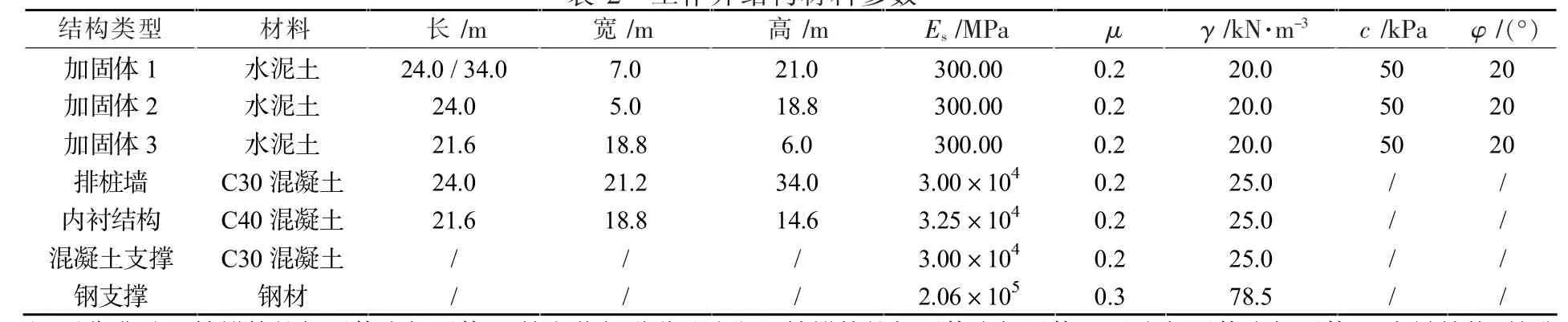

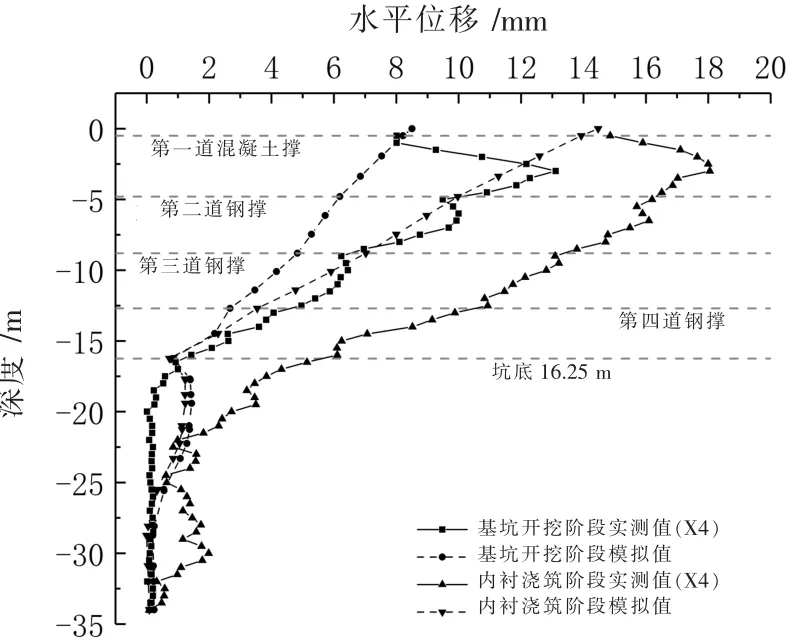

由图3与图4所示看出,从基坑开挖至内衬结构浇筑完成,围护结构向坑内凸出,且最大水平位移发生在基坑中上部。后靠背处排桩墙水平位移模拟值与实测值沿深度变化趋势类似,模拟值偏小。对于多道内支撑支护的情况,基坑水平最大变形一般发生在基坑开挖面附近,但在基坑深度达到一定大小(南方地区多为16 m)时,坑底处在工程地质条件较好的土层中,最大变形位置会逐渐向基坑上方移动[13],同时混凝土支撑处仅以角撑的形式排布也是最大变形上移原因之一。

图3 北侧始发井监测点平面布置简图

图4 排桩墙水平位移对比图

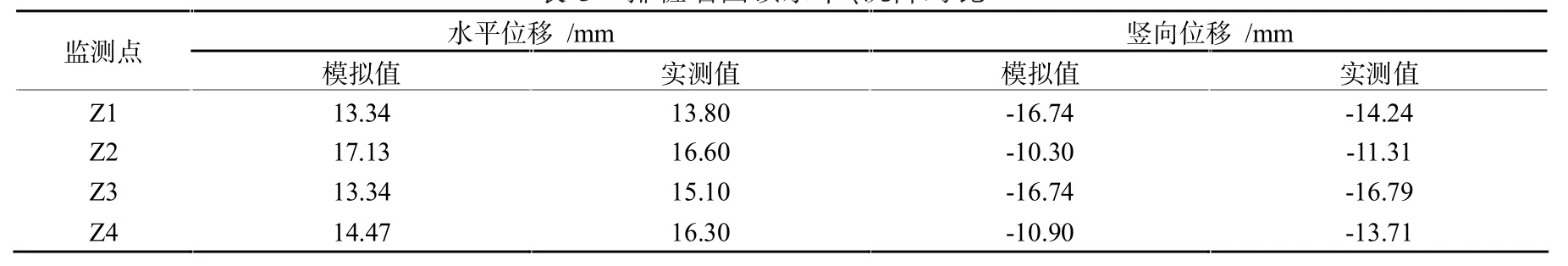

从表3看出,排桩墙围顶水平、竖向位移的有限元模拟值与实测值较为接近。模型路径取值点与实际工况监测布设点位置相差不大,通过对比分析,可验证建立的有限元数值模型是可行的。

表3 排桩墙围顶水平、沉降对比

3.2 加固体侧土体侧向变形影响范围

该工程为双线顶管工程,以正北方向为准,右侧顶管先顶进,待其到达接收井后,左侧顶管再开始顶进。以加固体1为研究对象,选取两顶管间距的中轴截面(XZ截面)与加固体1后墙面的交线,沿深度方向设置路径作为该模型加固体墙后土体变形分析的敏感点。

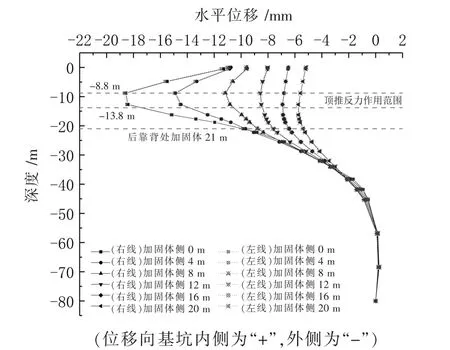

在敏感点位置,分别选取距离后靠背加固体侧墙面0、4、8、12、16、20 m位置绘制纵向路径点,讨论纵断面土体水平位移随深度变化的关系曲线,如图5所示。

图5 纵断面加固体侧土体水平位移对比图

顶进加载阶段,后靠背加固体后侧土体受均布荷载作用,最大水平位移出现在墙侧0 m处(反力作用范围内),六条位移曲线均表现为先增大后减小的趋势,交于排桩墙底34 m处,而后位移量逐渐趋于0 mm,随着墙侧距离的增加,地表与顶进区间处位移量差值逐渐减小。

总体上看,先后顶进阶段顶推反力纵向对后背土体的影响主要体现在-40 m深度范围内,横向为加固体侧12 m范围,故之后对后靠背加固体侧土体的分析Z方向取至-40 m附近。

3.3 相关因素的影响分析

3.3.1 加固体深度

图6分别绘制了加固体深度对后靠背处桩身及土体的影响,加固体深度h=21.00 m是工程的实际深度。实际上,左右线顶推变形过程需克服开挖浇筑及右线卸载回弹阶段水平位移的影响,故在此取差值作水平净位移曲线。桩身选取两顶管间距的中轴截面(XZ截面)与排桩墙(后靠背处)沿Y方向墙面中线的交线,沿深度方向设置路径作为排桩墙变形分析的敏感点,研究其X方向位移量变化大小;加固体侧土体敏感点路径设置同上。

由图6可知:右线先顶变形量稍大于左线后顶阶段,当加固深度小于16.25 m时,水泥土加固体控制桩身及后背土体的位移变形效果显著,随着加固深度的增加,最大水平净位移位置不断下降;当加固体深度大于16.25 m后,最大净位移位置上升,侧移变形趋势稳定。

加固体侧土体处,加固深度未达坑底前加固体底部位置均发生突变。究其原因,当加固深度较小时,加固体相对刚度较大,加固体刚性挤压作用与顶推反力侧向挤压作用重合,加剧了土体的侧向变形,表现为“短桩挤压”模式;而后深度增加,加固体对反力侧向“遮拦”作用增强,桩端挤压作用位置下移,引起最大侧向变形位置下移,表现为“中长桩遮拦”模式;当加固深度达到界限范围后,加固体底部刚性挤压作用削弱,加固体遮挡作用也趋于稳定,表现为“长桩嵌固”模式,侧向变形随加固深度的增长小幅下降并趋于稳定[14]。

根据图6(c)、图6(d)可看出,改变加固深度对桩身影响较大,随着加固深度的增加,侧移变形逐渐减小,加固深度在16.25~21.00 m时达到界限范围,也就是后靠背处加固体深度增长至坑底以下5 m范围内能起到很好的加固效果。

图6 加固体深度对后靠背处桩身及土体的影响

3.3.2 加固体厚度

图7分别绘制了加固体厚度对后靠背处桩身及土体的影响,加固体厚度d=7.0 m是工程的实际厚度,而d=0 m即后靠背处未进行加固。路径取值点随着加固体厚度变化而变化,均取至当前厚度加固体侧,无加固体时取排桩墙侧土体。

由图7可知:桩身与土体水平净位移变化曲线相似,随着加固体厚度的增加,最大侧移量逐渐减小,似有稳定趋势,故加固厚度选在7~10 m间已能发挥较好效果。其中,厚度变为10.0 m时的最大净位移量与未设置加固体时相比,桩身减小66%,加固体侧土体减小70%。未加固或厚度较小时左线变形量稍大于右线,推测卸载后后背土体存在较大残余应力,并未随着千斤顶提供的顶推反力卸载而消散,使得同一条件下左线位移变形稍大于右线,厚度增大能缓解此现象。

3.3.3 加固体布置方式

加固方式见图8。如图8(a)所示,改变坑外主动区后靠背处加固体布置方式,深度方向考虑按不等深度(即阶梯状)布置。现阶段阶梯型加固模式大多用于被动区(坑内)加固[15],考虑将此模式运用到主动区(坑外)加固,探讨其加固效果。按等宽度从远离支护结构处开始布设,深度方向按6、6、6、3 m划分,总体上看,类似一个“倒三角”,改变阶梯间距b的大小进行讨论。

如图8(b)所示,改变坑外主动区后靠背处加固体布置方式,长度方向考虑按不同的扩散角布置。原加固体加固范围纵向为井外7 m,横向范围为自工作井等宽以45°角向外发散呈扇形分布,现讨论等宽发散,纵向依旧为井外7 m,角度分别为0°、45°、60°、90°的情况。

图9分别绘制了加固体布置方式(深度方向)对后靠背处桩身及土体的影响。由图可知:左右线顶进阶段桩身、加固体侧土体偏离工作井水平位移曲线随着厚度方向阶梯间距b的增大而增大。不等深阶梯状布置所呈现出的侧移趋势基本一致,坑外不等深布设并不能起到很好加固效果,反而使得水平位移变大。而在图8(a)中将7.0 m厚的加固体分为四个梯段,三个等分而靠近排桩墙一侧的梯段间距取剩余值,结合关系曲线图可看出,排桩墙侧梯段分到的间距越小,偏离工作井的侧移变形越大,优化设计时应注意临近工作井范围处的加固部分,可考虑将此部分作“强加固”处理。

图10分别绘制了加固体布置方式(长度方向)对后靠背处桩身及土体的影响。由图可知:偏离工作井的水平位移曲线未如想象中那般随着扩散角的增大而减小,改变加固体发散角度,对提高加固体抵抗变形的能力有限。自工作井等宽以45°角发散布设比等宽布设效果好些,发散角90°相当于在横断面方向增加后背加固体两侧长度,反而使得侧移变形增大。在此推测:由于搅拌桩体材料本身存在摩擦角,超过破裂角范围以外的加固实际上不起作用。

3.3.4 加固体弹性模量

三轴搅拌加固体属于水泥土加固体,水泥土置换率是反映加固程度的一个重要指标,在此通过改变属性设置中后靠背加固体的杨氏模量来反映加固程度的强弱[16]。

图11分别绘制了加固体弹性模量对后靠背处桩身及土体的影响。由图可知:弹性模量变化后的位移曲线变形趋势基本一致,随着弹性模量的增大,最大水平净位移量逐渐减小并有变缓趋势。可见,采用三轴搅拌法进行坑外局部加固时,水泥土置换率达到一定程度后,再通过提高置换率的方法来控制位移变形,并不能起到很好的效果。改变加固体弹性模量主要影响的还是加固体本身,从参考相关文献[3,6,7,17]研究结果可看出,对于后靠背处桩身及土体的变形控制还是与其后部的持力层土体有关,改变周边土体刚度对工作井及土体水平位移影响较大,最大位移量随着土体弹性模量的增大而急剧减小,故可考虑采用堆载预压法等相对经济的方式对工作井后部范围土体进行处理。

图11 加固体弹性模量对后靠背处桩身及土体的影响

4 结论

通过有限元分析法,以实际工程为例,讨论先后顶进情况下工作井后靠背处加固体厚度、深度、布置方式、弹性模量等因素改变后对桩身及土体水平位移的影响,总结如下:

(1)先后顶进阶段顶推反力对后部土体侧向变形的主要影响范围,纵向为地表以下40 m,横向为加固体后侧12 m,变化呈先增后减趋势,其中受顶区域到其地表位置处偏离工作井的位移量较大。

(2)后靠背处布置加固体对顶管工作井有着重要意义,其中改变加固深度、加固厚度对桩身及土体的变形控制显著,深度增至坑底以下5 m范围内、厚度选在7~10 m间能发挥较好效果;采用水泥土搅拌桩对加固体侧土体进行控制时,表现出短桩挤压、中长桩遮拦和长桩嵌固三种模式;未加固或加固厚度较小时,顶管卸载后后背土体存在较大残余应力,会对后顶阶段变形产生影响。

(3)加固体不等深布置效果不佳,可考虑对临近排桩墙侧的部分进行“强加固”处理;不同扩散角度布置抵抗变形能力有限,自工作井等宽以45°角发散布置效果最好;随着加固体弹性模量的增大,位移量逐渐减小,当三轴搅拌加固达到一定置换率后,加固效果将不再明显。