槽钢腹板开长圆孔装配式耗能支撑的滞回性能分析

2021-07-02顾晨姣赵宝成

顾晨姣,赵宝成

(苏州科技大学 土木工程学院,江苏 苏州,215011)

中心支撑钢框架结构是目前多层民用建筑、单层和多层工业厂房中广泛应用的抗侧力结构体系,但是中心支撑在设防地震中易受压失稳。为了避免中心支撑失稳,提出了防屈曲支撑(BRB),各国学者对防屈曲支撑[1]进行了分析研究。防屈曲支撑主要由内芯构件承受轴向拉力和压力,外围约束构件对内芯构件进行侧向约束,保证支撑受压不发生屈曲。在正常使用状态及小震下,防屈曲支撑为建筑结构提供抗侧刚度;在大震作用下,防屈曲支撑可通过反复拉压耗散地震输入的能量。相对于普通支撑,防屈曲支撑具有良好的滞回性能及较高的屈服承载力。

防屈曲支撑根据使用材料不同,分为钢筋混凝土约束型、钢管混凝土组合约束型和纯钢约束型三类。纯钢约束型防屈曲支撑制作简便,加工周期短,构件重量较轻,提升了施工精度,结构布置更加灵活,还可精确控制内核与外围约束构件之间的空隙大小。装配式防屈曲支撑[2]外围约束构件由型钢或钢板组合而成,约束构件之间由高强螺栓连接。由于外围约束构件采用螺栓连接可拆解,自重较大构件可拆卸分开运输,且现场装配方便,在震后结构修复中更换损伤内核钢板简便,降低了结构修复成本。

Genna等[3-4]提出了一种加劲槽钢装配约束型防屈曲支撑。郭彦林等[5]提出了型钢组合装配式全钢防屈曲支撑,避免了由于焊接产生的初始缺陷,简化了防屈曲耗能支撑的加工过程。李伟等[6]提出了一种H型钢防屈曲支撑(HBRB),该支撑的耗能内芯采用H型钢,约束构件则由2个U形钢和2块钢板通过高强螺栓拼接而成。屠义新等[7]设计了仅用钢材的新型剪切型全装配防屈曲耗能支撑,主要依靠核心构件的剪切变形耗散能量。虽然装配式防屈曲支撑安装便捷,震后修复方便,利于在实际工程中广泛推广,但装配式防屈曲支撑的受力机理复杂,设计困难,外围约束构件的部件多,连接螺栓数量多,相对造价较高。

为了避免装配式防屈曲支撑存在的不足,将金属阻尼器引入中心支撑中[8]。金属阻尼器是一种结构简单、耗能能力强、价格低廉、安装替换方便的耗能减振装置,其工作原理是在金属塑性变形过程中,通过其产—————————生的滞回能量消耗作为等效阻尼力。开口金属阻尼器利用薄弱洞口首先发生塑性变形,然后逐渐向外扩散形变以达到耗能的效果,可以避免应力集中。钢支撑装配开口金属阻尼器后,结合了纯钢装配式防屈曲支撑及开口金属阻尼器的优势。

赵宝成[9]等提出了一种新型腹板开孔屈服耗能支撑,并给出了初始刚度和屈服承载力计算公式。曾鑫[10]分析了新型腹板开孔屈服耗能支撑框架结构的滞回性能,加载过程中耗能支撑没有发生失稳,支撑框架结构具有较好的耗能能力。由于耗能工字钢与中间工字钢通过焊接形成一个整体,震后需更换整个耗能支撑,后来提出了装配式工字钢腹板开孔屈服耗能支撑[11-12],由两根槽钢与两个腹板开孔的工字钢通过螺栓、垫板和填板组装拼接而成。这种装配式耗能支撑的耗能部件放置在两根槽钢之间,地震作用后不易监测损伤情况,基于此,本文提出槽钢腹板开长圆孔装配式耗能支撑。

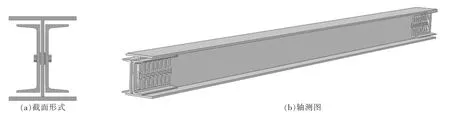

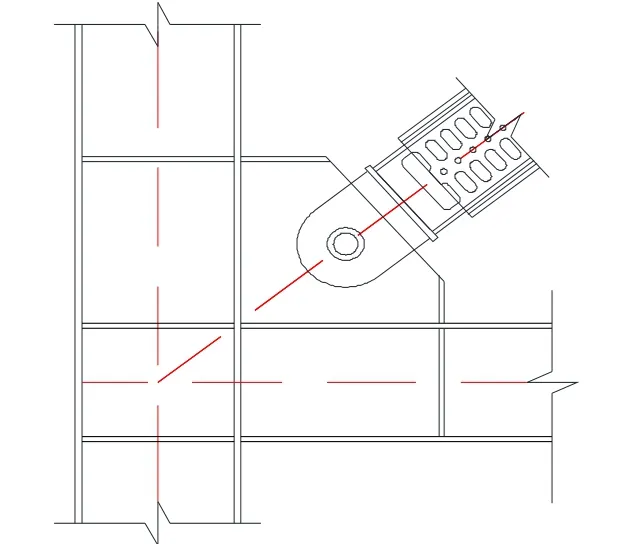

槽钢腹板开长圆孔装配式耗能支撑可以解决防屈曲支撑构造复杂,更换不便等问题,其耗能性能优良,变形易于观测,采用双层开孔腹板[9]耗能,耗能部分长度小,节约用钢量。槽钢腹板开长圆孔装配式耗能支撑是由4个腹板开长圆孔的槽钢用高强螺栓装配在H型钢两端构成(见图1)。开孔之后的槽钢腹板为相对薄弱的部分,在轴向力作用下,腹板开孔之间的孔间板件先于支撑主体进入塑性产生耗能,可以保护支撑传力构件不发生失稳。本文采用有限元软件ABAQUS建立槽钢腹板开长圆孔装配式耗能支撑的有限元模型,对支撑进行数值模拟分析,研究了开孔槽钢腹板厚度、开孔槽钢长度、螺栓间距、螺栓孔为长圆孔时对槽钢腹板开长圆孔装配式耗能支撑耗能性能的影响。

图1 槽钢腹板开长圆孔装配式耗能支撑示意图

1 试件设计及参数选取

1.1 试件设计

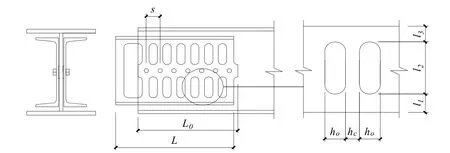

槽钢腹板开长圆孔装配式耗能支撑采用Q235B钢,由四个腹板开长圆孔的槽钢作为耗能部分,与一个传力H型钢通过螺栓、垫板装配而成。支撑长度为5 m,连接H型钢长4.84 m,H型钢截面为H350 mm×250 mm×12 mm×16 mm,基础试件BSW两端槽钢长0.425 m,槽钢型号为28c。端部腹板开孔槽钢的几何模型如图2所示。开孔槽钢长度为L,与连接H型钢接触的长度为L0,开孔高度为h0,孔间板件最小高度为hc,开孔长度为l2,单侧腹板单列孔间板件的数量为n0,螺栓孔间距为s,单个腹板螺栓孔数为n,槽孔长度为l。

1.2 设计参数选取

为了分析槽钢参数及螺栓孔开孔情况对支撑耗能性能的影响,以腹板开孔槽钢腹板厚度、长度、螺栓孔间距、螺栓孔开长圆孔位置为主要设计参数分别设计了8个试件。BSW为基础试件,在支撑整体参数不变的前提下,改变槽钢及螺栓孔设计参数,其中BSWT为改变腹板厚度的试件,BSWL为改变腹板长度的试件,BSBP为改变螺栓间距的试件,BSBH为螺栓孔为长圆孔的试件,其中BSBH1为槽钢腹板螺栓孔为长圆孔,BSBH2为H型钢腹板螺栓孔为长圆孔,其他螺栓孔均为标准孔。具体参数见表1所列。

图2 槽钢腹板开长圆孔装配式耗能支撑几何模型

表1 槽钢腹板开长圆孔装配式耗能支撑模型几何参数

2 有限元模型的建立与验证

2.1 钢材的本构关系

钢材采用三折线模型,Mises屈服准则及相应的流动法则。Q235B钢材屈服强度σy取235 N/mm2、极限强度σu取450 N/mm2,弹性模量E为2.06×105N/mm2,屈服后切线模量Et为0.02E,泊松比μ为0.3。螺栓采用10.9级高强螺栓,为M16螺栓。

2.2 单元划分及边界条件

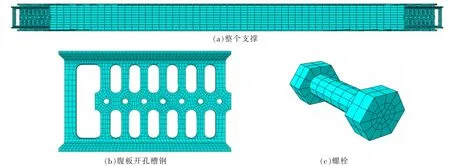

有限元模拟的结果与单元类型和网格划分有很大的关系,本文采用8节点6面体一次缩减积分单元(C3D8R),用于克服体积自锁和过约束的问题。划分网格时,先采用结构化网格技术(Structured)划分其中可分为六面体的部分;然后采用扫掠网格技术(Sweep)及中性轴算法(Medial Axis),划分开孔腹板、垫板及螺栓六角头。沿板件厚度方向划分四层网格,从而避免线性缩减积分单元本身存在的“沙漏问题”。对开孔腹板应力集中区域进行网格加密,保证计算的精确性,将H型钢中部及翼缘部分网格划分得较粗来节约计算时间。同时考虑二阶效应的影响,打开大变形开关(Nlgeom On)。图3为网格划分结果示例。

图3 网格划分示例

槽钢与垫板、垫板与H型钢腹板、螺栓杆与螺栓孔壁的接触、螺帽与槽钢的接触均采用相互接触(Interaction)连接,并且选择有限滑移(Finite Sliding)。此类相互接触法线方向采用“硬接触”(Hard Contact)传递法向力,切线方向采用罚函数(Penalty)传递摩擦力,摩擦系数为0.40。

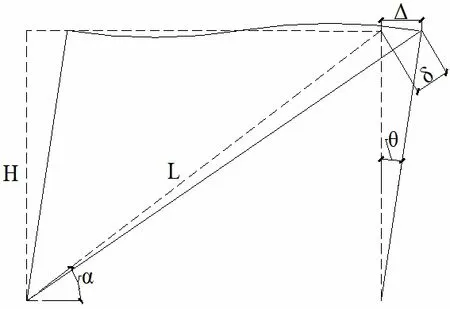

支撑的两端截面均耦合于形心点用于施加位移、添加边界条件,支撑两端与框架之间采用铰接连接构造形式,如图4所示。支撑一端约束除绕X轴转动(UR1)外5个自由度(U1=U2=U3=UR2=UR3=0),模拟铰接端约束条件;另一端约束除了轴向位移(U3)和绕X轴转动(UR1)之外的其它4个自由度(U1=U2=UR2=UR3=0)。

图4 支撑与框架连接构造示意图

2.3 加载制度

有限元模拟仅对耗能支撑进行低周往复加载,因此由框架结构的层间位移角对耗能支撑的加载进行换算。支撑的轴向变形与层间位移角的关系如图5所示,由此可以得到轴线位移与层间位移之间的关系。

换算公式如下

其中,δ为支撑变形长度,Δ为框架层间侧移长度,α为变形后支撑与水平线夹角,H为层高,θ为层间位移角,L为斜支撑与节点总长。当α=45°,sinαcosα取最大值0.5,则(4)式变为δ=L·θ/2。本文设计的支撑长度为5 m,支撑与节点总长L为7.2 m,故最大加载位移为72 mm。

为了保证螺栓与各个接触面产生相互作用后却不出现刚体滑移,计算能尽量避免不收敛的情况,螺栓连接在施加位移前需增加螺栓的预拉力。螺栓连接施加预拉力分为三个步骤:首先,在螺栓杆中间截面施加一个微小的螺栓荷载(Bolt Load),使得螺栓与各个接触面相互接触;然后,施加钢结构高强螺栓连接技术规程中要求的对应规格的预拉力;最后,保持螺栓长度为当前长度不改变(Fix at current length),并在后续分析步中延续此设定。

加载制度参照美国SAC规范[13],每一加载级幅值依次取0.375%H、0.5%H、0.75%H、1%H、1.5%H、2%H(H为结构高度)。因在模拟过程中发现加载至0.375%H加载级时,试件便进入塑性状态,故于0.375%H加载级前添加0.05%H、0.1%H与0.2%H等三级,使试件在加载过程中有从弹性状态进入塑性状态的过程。计算后加载制度见表2所列。

图5 支撑轴向变形与层间位移角的关系

表2 加载制度

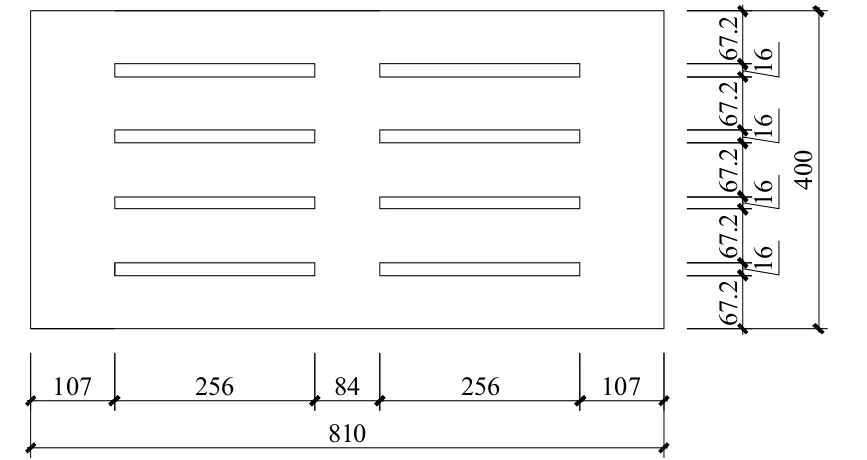

2.4 有限元模拟验证

考虑到腹板开孔耗能支撑端部耗能性能与开孔阻尼器的性能接近,选取文献[14]中的联肢剪力墙阻尼器试件H10A1进行有限元模拟验证,按2.2节所述方法用ABAQUS建立有限元模型,采用与试验相同的钢材本构关系、边界条件及加载方式来验证有限元模拟的合理性。试件H10A1为一块长810 mm、宽400 mm的开长圆孔钢板,几何参数见图6(试验与有限元模拟的对比见图7)。根据材料标准件试验得到材料的本构关系,弹性模量为1.95×105MPa,泊松比为0.26。试验与有限元模拟两者的滞回曲线较为吻合,说明2.2节所述有限元方法可用于模拟槽钢腹板开长圆孔装配式耗能支撑的滞回性能。

图6 试件H10A1的几何参数[13]

图7 滞回曲线对比

3 破坏过程及现象

3.1 BSW系列试件

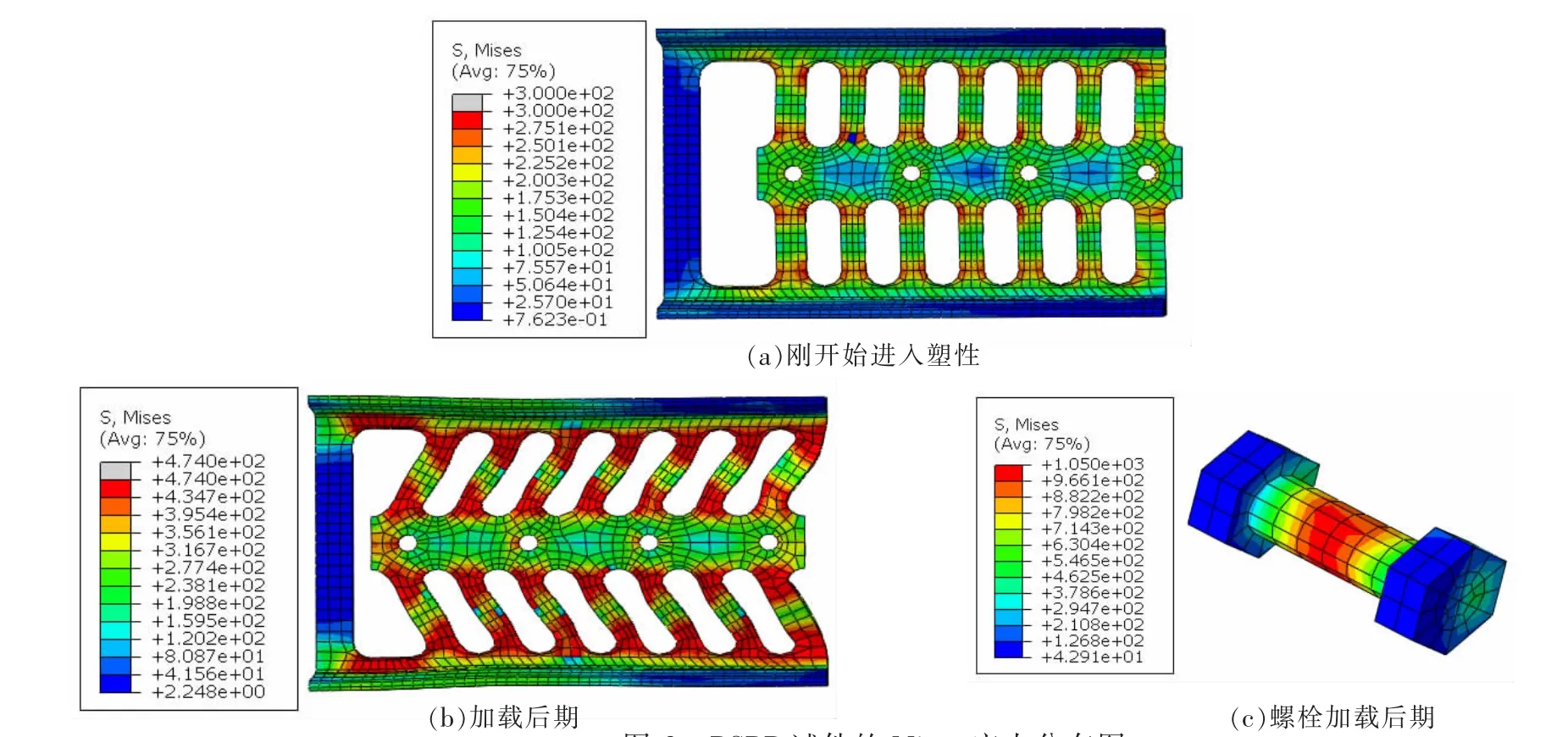

有限元软件ABAQUS分析结果表明,试件BSW、BSWT1、BSWT2、BSWL1和BSWL2破坏模式基本类似,因此选用试件BSW阐述破坏过程及现象。

试件加载到屈服位移时,支撑开孔腹板段截面因有削弱,孔间板件端部靠近圆形孔口处截面应力较高,首先进入塑性耗能(见图8(a))。随着塑性应变的发展,槽钢耗能腹板内部产生不可逆的损伤。

加载后期,孔间板件全部屈服,产生了比较均匀的塑性变形,耗能效果良好(见图8(b))。随着往复循环的加载,损伤累积到一定程度,孔间板件两侧的连接部分先于其他部位发生断裂破坏。

图8 BSW试件的Mises应力分布图

3.2 BSB系列试件

3.2.1 试件BSBP

试件加载到屈服位移时,现象与试件BSW试件类似,孔间板件端部靠近圆形孔口处首先进入塑性耗能(见图9(a))。加载后期,试件产生滑移,孔间板件全部屈服,产生了比较均匀的塑性变形,螺栓孔口处存在应力集中现象(见图9(b))。单个螺栓杆受力较大,中间部分进入塑性发生破坏(见图9(c))。

图9 BSBP试件的Mises应力分布图

3.2.2 试件BSBH1

试件加载到屈服位移时,槽钢腹板螺栓孔处表面克服摩擦力,靠近螺栓孔中间部分腹板应力较大,未产生滑移。槽钢腹板孔间板件端部靠近圆形孔口处首先进入塑性耗能(见图10(a))。加载至层间位移角为0.375%时达到抗滑移承载力,开始出现滑移。

加载后期,试件在每次加载时产生滑移,滑移过程中槽钢腹板孔间板件及H型钢腹板应力降低。加载完成后孔间板件全部屈服,产生了比较均匀的塑性变形(见图10(b))。单个螺栓杆受力较大,中间部分进入塑性(见图10(c))。

图10 BSBH1试件的Mises应力分布图

3.2.3 试件BSBH2

试件加载到屈服位移时,H型钢腹板螺栓孔处表面克服摩擦力,未产生滑移。加载到层间位移角为0.2%时达到抗滑移承载力,开始出现滑移。

加载后期,试件在每次卸载时产生滑移,滑移过程中槽钢腹板孔间板件及H型钢腹板应力无明显变化。槽钢破坏过程与BSW类似,在此不做赘述。H型钢仍然处于弹性状态,应力分布如图11(a)所示,体现了装配式的优越性,在槽钢发生破坏之后只需替换端部槽钢,主体H型钢仍可继续投入使用,节约钢材,降低成本。螺栓整体处于弹性状态,螺栓杆中间部位有少量应力集中(见图10(b))。

图11 BSBH2试件的Mises应力分布图

4 有限元结果分析

根据支撑端部的轴向荷载(RF3)和位移(U3),绘制出滞回曲线、骨架曲线、刚度退化曲线及等效粘滞阻尼系数ξeq曲线,从而分析不同设计参数对支撑性能的影响。等效粘滞阻尼系数ξeq的大小可以用来评价支撑的耗能能力,ξeq越大,说明耗能能力越强。

4.1 腹板厚度的影响

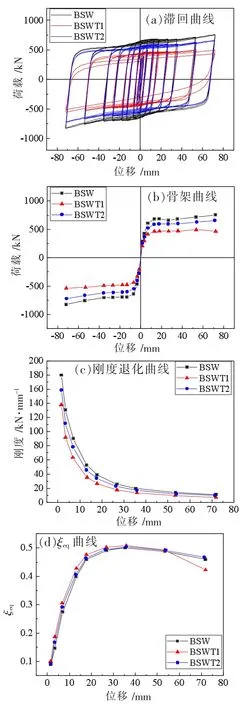

如图12所示为腹板厚度t不同的试件BSW、BSWT1、BSWT2的滞回曲线、骨架曲线、刚度退化曲线及等效粘滞阻尼系数曲线的对比情况。试件的滞回曲线饱满程度、承载力与刚度按照BSW、BSWT2、BSWT1的顺序依次下降,滞回环包围的面积越小,耗能性能越弱。

由图12(b)所示骨架曲线看出,相同位移下的荷载大小随着槽钢腹板厚度的增加而增加。在水平位移较小阶段,BSW、BSWT1、BSWT2的骨架曲线几乎重合,进入耗能之后,BSWT1的骨架曲线明显低于BSW、BSWT2。

由刚度退化曲线(见图12(c))可看出,BSWT1试件初始刚度值明显低于BSW试件、BSWT2试件,可以得知槽钢腹板厚度越小,试件刚度越小。加载后期,试件刚度退化幅度减小,刚度值逐渐趋于一致。

虽然在加载前期BSWT1试件的耗能能力略优于BSW以及BSWT2,然而在加载后期,BSWT1试件的槽钢产生严重面外变形,承载力、刚度及耗能能力显著下降。在加载后期ξeq轻微下降,说明开孔腹板内部累积了一定的塑性损伤,耗能能力略微下降。由此可见,在只改变槽钢腹板厚度的情况下,腹板厚度越大,承载力与刚度越大。

4.2 耗能段长度的影响

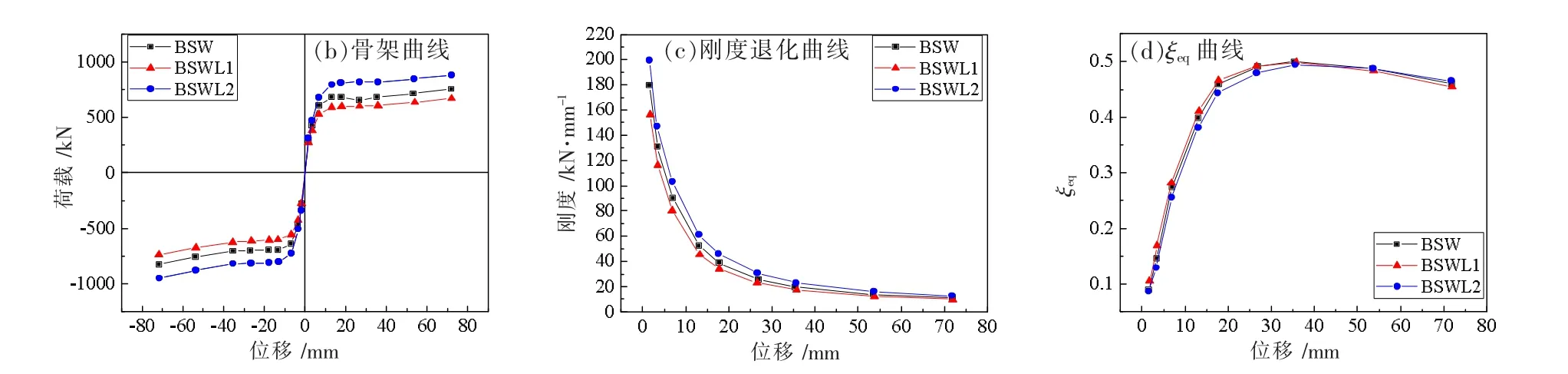

如图13所示为耗能段长度(L)不同的试件BSW、BSWL1、BSWL2的滞回曲线、骨架曲线、刚度退化曲线及等效粘滞阻尼系数曲线的对比情况。试件的滞回曲线饱满程度、承载力与刚度按照BSWL2、BSW、BSWL1的顺序依次下降。

从图13(b)所示试件骨架曲线可以看出,相同位移下的荷载大小随着槽钢的长度增加而增加。在弹性阶段,BSW试件、BSWL1试件、BSWL2试件的骨架曲线几乎重合,进入塑性耗能之后,BSWL2试件的骨架曲线明显高于BSW试件、BSWL1试件。

从刚度退化曲线(见图13(c))可看出,BSWL2试件初始刚度值明显高于BSW试件、BSWL1试件,可以得知槽钢长度越长,试件刚度越大。加载后期,试件刚度退化幅度减小,刚度值逐渐趋于一致。

虽然在加载前期BSWL2的耗能能力略弱于BSW和BSWL1,但在加载后期耗能能力下降相对较少,较为稳定。分析可知,在只改变耗能段长度的情况下,耗能段长度越大,承载力与刚度越大。

4.3 螺栓间距的影响

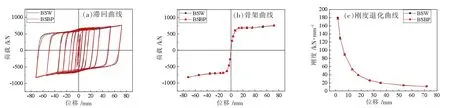

图14所示为螺栓间距s不同的试件BSW、BSBP的滞回曲线、骨架曲线、刚度退化曲线及等效粘滞阻尼系数曲线的对比情况。由于螺栓数量减少导致单个螺栓受力增大,孔壁挤压变形出现滑移,滞回曲线略有“蔫缩”。

由试件骨架曲线(见图14(b))和刚度退化曲线(见图14(c))可以看出,BSW、BSBP试件的骨架曲线和刚度退化曲线几乎重合,说明螺栓间距对槽钢腹板开长圆孔装配式耗能支撑承载力和刚度的影响较小。

图12 腹板厚度不同的试件对比

图13 耗能段长度不同的试件对比

通过等效粘滞阻尼系数曲线(见图14(d))可见在塑性耗能阶段BSBP的耗能能力略逊于BSW。在加载后期ξeq轻微下降,说明开孔腹板内部累积了一定的塑性损伤,耗能能力略微下降。由此可见,在只改变螺栓间距的情况下,螺栓间距越大,滑移越大,耗能能力越差。

图14 螺栓间距不同的试件对比

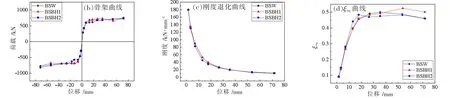

4.4 螺栓孔为长圆孔的影响

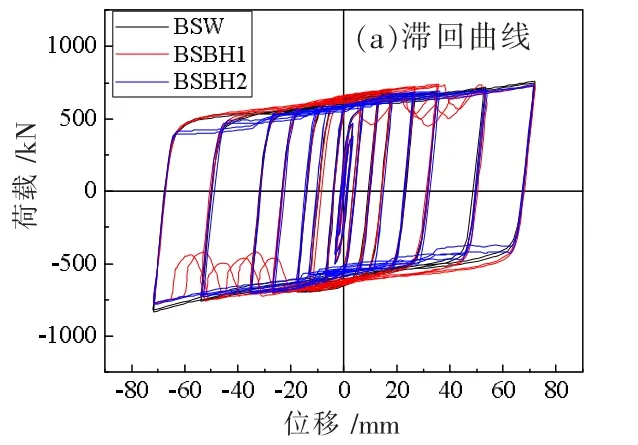

如图15所示为标准孔及螺栓孔为长圆孔位置不同的试件BSW、BSBH1、BSBH2的滞回曲线、骨架曲线、刚度退化曲线及等效粘滞阻尼系数曲线的对比情况。由于滑移产生的时间与位置不同,试件BSBH1和BSBH2的滞回曲线有不同程度的蔫缩,BSBH1在加载时产生滑移,BSBH2在卸载时产生滑移。

从试件骨架曲线(见图15(b))和刚度退化曲线(见图15(c))可以看出,总体上试件BSBH1、BSBH2与BSW的承载力与刚度相当。在塑性耗能前期,BSBH2试件承载力略低于BSW、BSBH1,刚度退化速度略快于于BSW、BSBH1;在加载后期,三个试件刚度退化幅度减小,刚度值逐渐趋于一致。

在塑性耗能前期BSBH2的耗能能力优于BSW和BSBH1,但在加载后期BSBH1的耗能能力有较大提高,BSW和BSBH2耗能能力相近。由分析可知,与标准孔相比,H型钢腹板或槽钢腹板螺栓孔为长圆孔时,能够提高支撑的耗能能力和变形能力。

图15 不同位置螺栓孔为长圆孔的试件对比

5 结论

(1)轴向力作用下,槽钢腹板开长圆孔装配式耗能支撑依靠端部槽钢开孔腹板的孔间板件屈服耗能,滞回曲线饱满,耗能支撑整体未发生屈曲,具有良好的延性和耗能能力。

(2)开孔腹板长度L与开孔腹板厚度t是影响支撑承载能力与刚度的重要因素。端部腹板开孔槽钢的厚度越厚,长度越长,耗能支撑的承载能力和刚度越大。

(3)螺栓间距增大,螺栓个数减少将会导致槽钢腹板开长圆孔装配式耗能支撑产生滑移,单个螺栓受力增大。螺栓间距小,螺栓数量增多,单个螺栓受力小,连接不容易发生破坏。

(4)H型钢腹板或槽钢腹板螺栓孔为长圆孔时,槽钢和工字钢之间可以产生滑移,与螺栓孔为标准孔的耗能支撑相比提高了变形能力和耗能能力。