豌豆蛋白香肠的制作工艺及其品质研究

2021-07-01戴媛陆红佳冷进松罗礼纯

戴媛 陆红佳 冷进松 罗礼纯

摘要:为满足香肠营养多样化的需求,研发一种在传统香肠中添加豌豆蛋白粉的新型香肠。采用单因素试验及响应面分析法对豌豆蛋白香肠制作过程中的关键工艺参数进行改进,并对其品质指标进行测定。结果表明,最佳制作工艺条件为豌豆蛋白粉添加量5.0 g,瘦肉添加量115 g,蒸煮时间35 min,烘烤时间3.0 h。在此条件下制作的香肠感官评价达到37.60分,水分、蛋白质、脂肪及亚硝酸盐的含量分别为4.6%、18.5 g/100 g、20 g/100 g和1.2 mg/100 kg。因此,优化的工艺条件合理、可行,该工艺条件下制备的豌豆蛋白香肠具有较好的品质特性。

关键词:豌豆蛋白;香肠;制作工艺;优化工艺;品质;响应面试验

中图分类号: TS201.1 文献标志码: A 文章编号:1002-1302(2021)10-0150-05

豌豆是我国传统种植的一种豆类,其种子富含蛋白质、维生素、矿物质和膳食纤维等,其中蛋白质含量达到20.6%[1]。豌豆蛋白是近年来新兴的植物蛋白,各种必需氨基酸含量相当,符合人体所需优质蛋白要求,为全价蛋白质[2]。且豌豆蛋白具有较好的消化吸收性能,过敏源少,不含雌激素,价格低廉[3],适合各类人群食用。添加到食品中可以强化产品营养成分、改良产品性能、延长产品保质期[4]。

传统的乳化香肠属于高脂肪、高胆固醇、亚硝酸盐含量较高的食品,豆类蛋白质的添加不仅可以改善香肠的感官及理化品质,还可以抑制亚硝酸盐类物质的生成[5]。有研究表明,大豆蛋白质不仅能够降低乳化香肠的成本,还能够提高香肠的黏弹性[6]。王富刚等将大豆分离蛋白添加于香肠中,明显改善了香肠的内聚性、弹性和硬度,提高了香肠的持水性和持油性,并提高了香肠的得率[7]。李艳青等将氧化至一定程度的大豆分离蛋白添加于法兰克福香肠中,香肠的色泽得以改善,含水量和凝胶特性明显上升,品质显著提高[8]。但是目前为止将豌豆蛋白添加于肉制品中的研究尚未见报道。因此,为拓宽豌豆蛋白的产品范围,本研究将豌豆蛋白粉添加于香肠制作过程中,考察豌豆蛋白粉添加量、瘦肉添加量、蒸煮时间以及烘烤时间对香肠感官品质及质构弹性的影响,采用单因素试验和响应面分析法优化香肠制作的工艺条件,并测定最佳工艺条件下制得的香肠的品质指标,以期为豌豆蛋白香肠的开发提供理论基础。

1 材料与方法

1.1 材料与试剂

猪后腿肉、肥膘,均购自当地沃尔玛超市;猪肠衣,购自如皋市芸姐肠衣批发部;白糖,购自广西东亚扶南精糖有限公司;浙江黄酒,购自湖州老恒和酿造有限公司;腌制盐,购自重庆合川盐化工业有限公司;精选生抽,购自李锦记食品有限公司;江津老白干,购自重庆市醉之福酒厂;石油醚、硫酸、盐酸、对氨基苯磺酸、亚铁氰化钾等试剂均为国产分析纯。

1.2 仪器与设备

电磁炉,购自美的集团有限公司;XS205DU电子天平,购自上海启威电子有限公司;DGG-9246A型电热恒温鼓风干燥箱,购自上海齐欣科学仪器有限公司;绞肉机,购自常州克欧克厨具有限公司;752紫外可见分光光度计,购自上海舜宇恒平科学仪器有限公司。

1.3 试验方法

1.3.1 豌豆蛋白香肠的制作

1.3.1.1 香肠基础配方 猪肉150 g为基质量,腌制盐、白糖、生抽、黄酒、白酒的添加量分别为2%(3 g)、6%(9 g)、4%(6 g)、3%(4.5 g)、2%(3 g)。

1.3.1.2 香肠制作流程 原料选择→清洗→切制肉块→浸渍(盐、糖、生抽等)→搅肉机搅拌1 min(加入豌豆蛋白粉)→灌装→烘烤→蒸煮→烘烤→冷却→成品。

1.3.1.3 操作要点 原料处理:除去肉中杂质,将肥瘦肉分开处理,同时用清水清洗。猪肠衣的处理:用清水洗掉猪肠衣的盐粒,同时用凉白开浸泡0.5 h以上使其充分展开,还要去除肠衣内部的脂肪,冷藏备用。腌制时间30 min,温度控制在0~10 ℃[9]。烘烤温度为75 ℃,蒸煮水温为85 ℃[10]。灌肠时不能过松也不能过满,蒸煮时用针扎几个孔,防止蒸煮时胀气。

1.3.2 单因素试验 采用“1.3.1”节的方法制作豌豆蛋白香肠,分别对豌豆蛋白粉添加量(1.5、3.0、4.5、6.0、7.5 g)、瘦肉添加量(75、90、105、120、135 g)、蒸煮时间(20、25、30、35、40 min)、烘烤时间(1.0、1.5、2.0、2.5、3.0 h)等進行单因素试验。在对各因素进行单因素试验探究时,其他因素均取固定水平,豌豆蛋白粉添加量、瘦肉添加量、蒸煮时间和烘烤时间4个因素的固定水平分别为4.5 g、105 g、30 min、2.0 h,以感官评价、质构弹性为评价指标,考察各因素对香肠品质的影响。

1.3.3 响应面试验 根据Design-Expert软件的箱线图设计方法,以感官评价(Y)为响应值,以豌豆蛋白粉添加量(A)、瘦肉添加量(B)、蒸煮时间(C)、烘烤时间(D)为自变量,设计4因素3水平响应面分析试验,优化豌豆蛋白香肠的制作工艺。因素与水平设计见表1。

1.3.4 豌豆蛋白香肠品质指标的测定

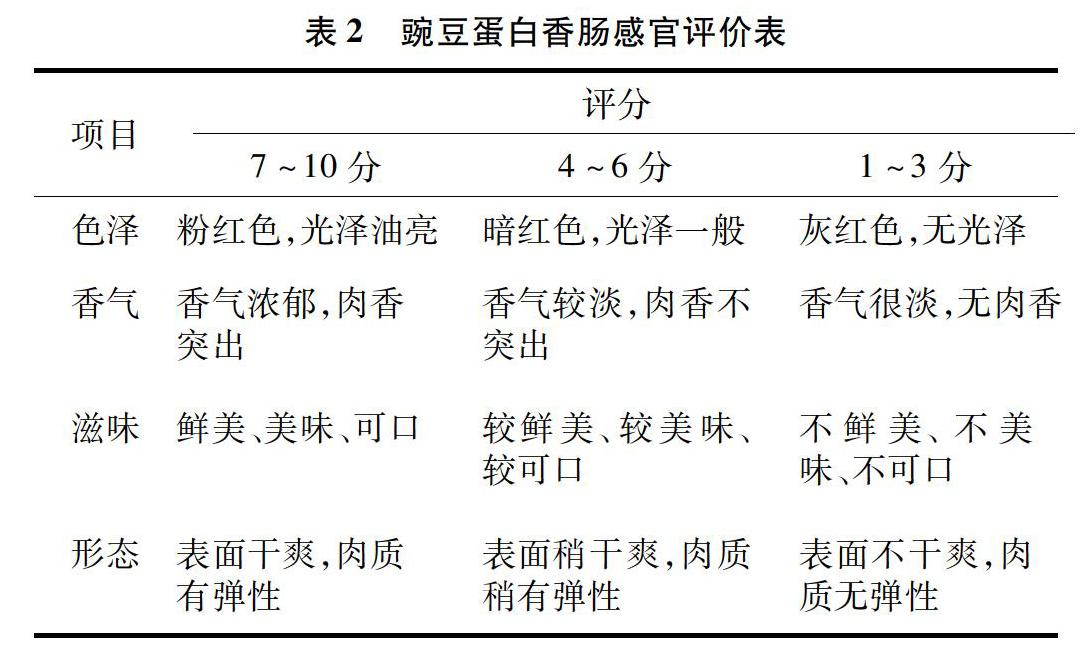

1.3.4.1 感官评价 参照GB/T 23493—2009《中式香肠》[11]中对香肠感官评价的要求,建立感官评价小组,从香肠色泽、香气、滋味、形态等方面进行评价。评分标准见表2。

1.3.4.2 质构弹性 取1节香肠的中间部位切成厚2 cm的表面平整圆柱体作为测试样品,质构仪采用P/36R探头,测前速率为3 mm/s,测试速率为3 mm/s, 测后速率为5 mm/s, 压缩比为60%,负载质量为5 g,2次间隔时间为5 s[12],将样品进行3次测定,取平均值。

1.3.4.3 理化指标 水分、蛋白质和脂肪含量的测定分别参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[13]、GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》[14]、GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》[15]进行。

1.4 数据统计分析

采用Excel 2010、Design Expert 8.0.6软件进行数据处理、分析及绘图。

2 结果与分析

2.1 单因素试验

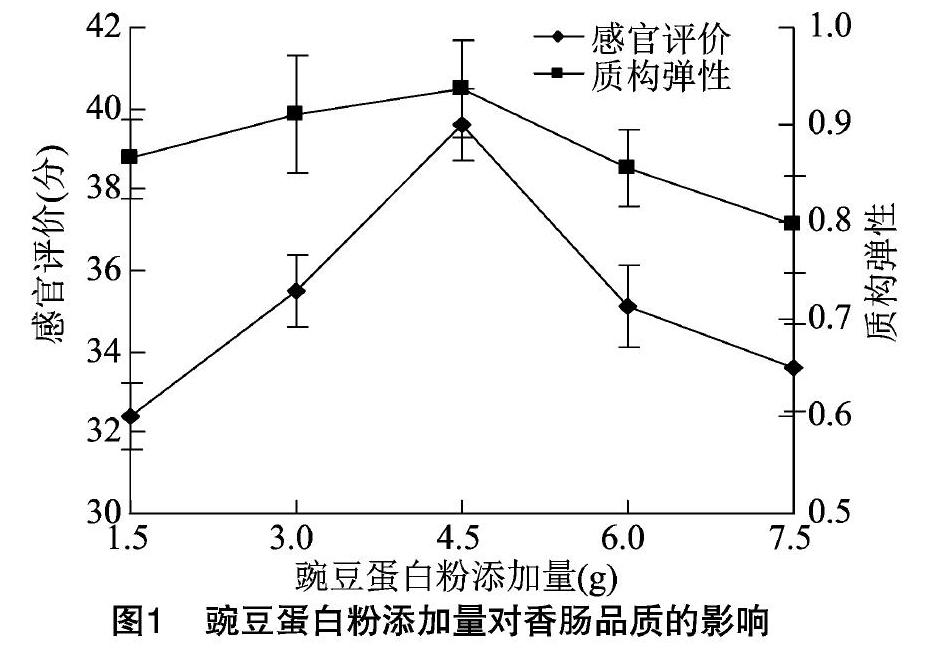

2.1.1 豌豆蛋白粉添加量对香肠品质的影响 如图1所示,随着豌豆蛋白粉添加量的增加,感官评价和质构弹性均呈先上升后下降趋势。在豌豆蛋白粉添加量为4.5 g时,感官评价和质构弹性均达到最大值,分别为39.6分和0.908 5。主要是因为豌豆蛋白粉具有凝胶特性[16],4.5 g添加量恰能充分发挥豌豆蛋白的凝胶特性,所以香肠弹性最佳,且感官评价人员评价结果表明,4.5 g添加量时香肠口感最佳,香气最浓。少量的豌豆蛋白无法充分发挥其凝胶特性,过量又会破坏本身凝胶体系的稳定性,导致凝胶强度降低,香肠口感不佳,感官评价下降,也在一定程度上影响了香肠的弹性。所以综合考虑到感官评价和质构弹性这2个指标,选择豌豆蛋白粉添加量为3.0、4.5、6.0 g这3个水平进行响应面试验。

2.1.2 瘦肉添加量对香肠品质的影响 如图2所示,随着瘦肉添加量的增加,感官评价和质构弹性均呈先上升后下降的趋势。当瘦肉添加量为105 g时,感官评价和质构弹性均达到最大值,分别为39.7分和0.914 5。瘦肉添加量为75~105 g时,随着瘦肉添加量的增加,香肠肌肉组织结构逐渐紧密,质构弹性和感官评价逐渐增加,但是,当瘦肉添加量为105~135 g时,继续添加瘦肉会导致香肠的硬度逐渐变大,弹性逐渐减小,香肠口感不佳,肉末附着性不强,且外观不均匀,凹凸不平,所以感官评价也降低,分析原因可能是由于缺少了一定的脂肪从而导致肌肉之间缺乏一定的黏着力[17],所以综合考虑感官评价和质构弹性这2个因素,选择瘦肉添加量为90、105、120 g这3个水平进行响应面试验。

2.1.3 蒸煮时间对香肠品质的影响 如图3所示,蒸煮时间对感官评价和质构弹性的影响趋势均为先上升后下降。当蒸煮时间为20~30 min时,随着时间的延长,风味物质逐渐散发出来,香肠逐渐成熟,形成一定的组织结构,故感官评价和质构弹性均呈上升趋势,但是进一步延长蒸煮时间,會导致香肠香味变淡,口感不佳,弹性减弱,故感官评价和质构弹性均呈下降趋势。所以综合考虑感官评价和质构弹性这2个因素,蒸煮时间优化的响应面试验选择25、30、35 min这3个水平。

2.1.4 烘烤时间对香肠品质的影响 如图4所示,随着烘烤时间的延长,感官评价和质构弹性均呈先上升后下降的趋势。分析原因可能是由于在一定的温度下,在1.0~2.5 h内,随着烘烤时间的延长可促使香肠肌肉中蛋白质结构逐渐交联紧密[18],使得香肠的质构弹性逐渐上升,故口感得到改善,感官评价也上升。但是烘烤时间过度延长会导致香肠内部油分不断减少、持水性下降,香肠外观凹凸不平,硬度较大,口感不佳,失去良好的弹性。所以综合考虑感官评价和质构弹性这2个因素,烘烤时间优化的响应面试验选择2.0、2.5、3.0 h这3个水平。

2.2 响应面试验

2.2.1 响应面试验设计及结果 单因素试验结果表明,质构弹性受各因素影响较小,感官评价受影响较大,因此选择感官评价作为响应面试验的响应值(Y),以豌豆蛋白粉添加量(A)、瘦肉添加量(B)、蒸煮时间(C)、烘烤时间(D)为自变量,进行响应面试验方案的设计,得到的感官评价分值结果如表3所示。

2.2.2 回归模型拟合及方差分析 感官评价(Y)与豌豆蛋白粉添加量(A)、瘦肉添加量(B)、蒸煮时间(C)、烘烤时间(D)等自变量之间的回归方程如下:Y=39.540+0.880A+0.058B-0.033C-0.067D-0.075AB+0.120AC+0.075AD-0.075BC+0.075BD-4.230A2-1.650B2-0.470C2-0.840D2。

由表4可知,回归模型P<0.01,表明该回归模型极显著。模型的决定系数R2=0.981 3,表明模型的拟合值与实际结果的相关性较高,模型稳定。变异系数CV=1.16%<10.00%,进一步说明模型拟合较好,可用来进行研究。

由F值可知,4个因素对响应值影响的大小顺序为A>D>B>C,即对感官评价(Y)影响的大小顺序为豌豆蛋白粉添加量>烘烤时间>瘦肉添加量>蒸煮时间。

2.2.3 响应面分析 从图5可以看出,豌豆蛋白粉添加量与瘦肉添加量2个因素对感官评价的影响曲面图坡度陡峭,而其他各图曲面坡度较平滑,说明豌豆蛋白粉添加量与瘦肉添加量的交互作用对感官评价的影响明显,而豌豆蛋白粉添加量与蒸煮时间、豌豆蛋白粉添加量与烘烤时间、瘦肉添加量与蒸煮时间、瘦肉添加量与烘烤时间、蒸煮时间与烘烤时间之间的交互作用对感官评价的影响不明显,此结果与方差分析结果一致。

2.2.4 验证试验 对回归方程进行分析求解,得到感官评价达到最大值时的条件为豌豆蛋白粉添加量5.16 g,瘦肉添加量115.35 g,蒸煮时间35 min,烘烤时间3.0 h,此条件下的感官评价预测值为37.02分。为方便试验操作,将各因素取值定为豌豆蛋白粉添加量 5.0 g,瘦肉添加量 115 g,蒸煮时间35 min,烘烤时间3.0 h,在此条件下进行验证试验,得到感官评价为37.60分,预测误差为1.54%,与预测值接近。说明此模型可以用于豌豆蛋白香肠制作条件的分析预测,响应面法也可以有效优化豌豆蛋白香肠的制作工艺条件。

2.3 豌豆蛋白香肠的品质测定

2.3.1 基本理化指标测定结果 在优化的最佳试验条件下制作香肠,并测定其基本理化指标。水分测定结果为4.6%,蛋白质含量测定结果为 18.5 g/100 g,脂肪含量测定结果为20 g/100 g,亚硝酸盐含量测定结果为1.2 mg/100 kg,各项指标均符合国家标准规定。

2.3.2 感官评价测定结果 如图6所示,豌豆蛋白香肠在形态和色泽方面与不添加豌豆蛋白的对照香肠相比没有明显差异,但是,在滋味和香气方面的分数明显高于对照香肠,说明豌豆蛋白粉的添加对于香肠的形态和色泽没有明显影响,但是对于滋味和香气的影响较大,主要是因为豌豆蛋白粉可以改善香肠的滋味和香气,更易被食用者接受。

3 结论

本研究探讨了豌豆蛋白香肠的制作工艺,采用单因素试验及响应面分析法对豌豆蛋白香肠制作过程中的关键工艺参数进行改进,得到豌豆蛋白香

肠制作的最佳工艺条件为豌豆蛋白粉添加量 5.0 g,瘦肉添加量115 g,蒸煮时间35 min,烘烤时间3.0 h,在此条件下制得的香肠的感官评价得分为37.60分,预测值为37.02分,预测误差为1.54%,说明采用响应面方法优化豌豆蛋白香肠的制作工艺可行,此结果为豌豆蛋白香肠的开发奠定了理论基础。

品质测定结果表明,豌豆蛋白香肠具有较好的理化特性和感官品质,其水分含量为4.6%,蛋白质含量为18.5 g/100 g,脂肪含量为20 g/100 g,亚硝酸盐含量为1.2 mg/100 kg,此结果说明将豌豆蛋白粉添加于香肠中可改善香肠的特性,提升香肠的品质。

参考文献:

[1]梁晗妮,唐传核.豌豆蛋白的功能特性研究[J]. 现代食品科技,2012,28(12):1640-1644.

[2]Lu Z H,Donner E,Liu Q. Effect of roasted pea flour/starch and encapsulated pea starch incorporation on the in vitro starch digestibility of pea breads[J]. Food Chemistry,2018,245:71-78.

[3]Laguna L,Picouet P,Guàrdia M D,et al. In vitro gastrointestinal digestion of pea protein isolate as a function of pH,food matrices,autoclaving,high-pressure and re-heat treatments[J]. LWT,2017,84:511-519.

[4]Boroojeni F G,Koztowski K,Jankowski J,et al. Fermentation and enzymatic treatment of pea for turkey nutrition[J]. Animal Feed Science and Technology,2018,237:78-88.

[5]黄艳玲,杨 楠,杨 冬.真空搅拌及紫花芸豆蛋白添加量对香肠品质特性的影响[J]. 食品研究与开发,2019,40(14):109-114.

[6]王经纬,张坤生,任云霞.大豆蛋白在乳化香肠中的应用效果研究[J]. 食品工业科技,2009,30(10):137-139,142.

[7]王富刚,魏永义.大豆分离蛋白在香肠加工中的应用研究[J]. 肉类工业,2016(4):36-37.

[8]李艷青,陈洪生,俞龙浩,等. 氧化大豆分离蛋白对法兰克福香肠品质的影响[J]. 肉类工业,2018(3):38-40.

[9]胡 跃,唐 燕,周 杨,等. 黔式多味香肠加工工艺优化[J]. 食品研究与开发,2016,37(17):89-92.

[10]李跃文.鸭肉加工品质改良及乳化香肠的开发研究[D]. 雅安:四川农业大学,2016.

[11]国家质量监督检验检疫总局,国家标准化管理委员会. 中式香肠:GB/T 23493—2009[S]. 北京:中国标准出版社,2009.

[12]简华君,李鹏鹏,黄小林,等. 大豆蛋白的可溶性水解物、可溶/不溶性聚集体对乳化香肠品质的影响[J]. 食品与发酵工业,2014,40(11):8-13.

[13]中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准 食品中水分的测定:GB 5009.3—2016[S]. 北京:中国标准出版社,2016.

[14]中华人民共和国国家卫生和计划生育委员会,国家食品药品监督管理总局. 食品安全国家标准 食品中蛋白质的测定:GB 5009.5—2016[S]. 北京:中国标准出版社,2016.

[15]中华人民共和国国家卫生和计划生育委员会,国家食品药品监督管理总局. 食品安全国家标准 食品中脂肪的测定:GB 5009.6—2016[S]. 北京:中国标准出版社,2016.

[16]Sun X D,Arntfield S D. Molecular forces involved in heat-induced pea protein gelation:effects of various reagents on the rheological properties of salt-extracted pea protein gels[J]. Food Hydrocolloids,2012,28(2):325-332.

[17]Wang L Y,Guo H Y,Liu X J,et al. Roles of Lentinula edodes as the pork lean meat replacer in production of the sausage[J]. Meat Science,2019,156:44-51.

[18]Wang X X,Xie Y Y,Li X M,et al. Effects of partial replacement of pork back fat by a camellia oil gel on certain quality characteristics of a cooked style Harbin sausage[J]. Meat Science,2018,146:154-159.