基于图像识别技术的输送转挂稳定性的设计和应用探析

2021-06-30宋昊鹏刘岩彭勋

宋昊鹏,刘岩,彭勋

(北京奔驰汽车有限公司,北京 100176)

视觉识别设备在“工业4.0”的自动化工业生产中扮演着重要的角色,在自动化生产线中常用于有效地区分混线生产的产品型号、检测产品工艺质量、识别产品的标识码等,能够可靠稳定地避免生产过程中的安装装配与实际不符、次品放行等事件。

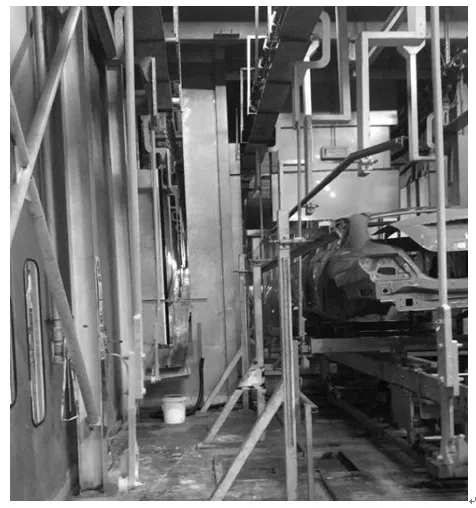

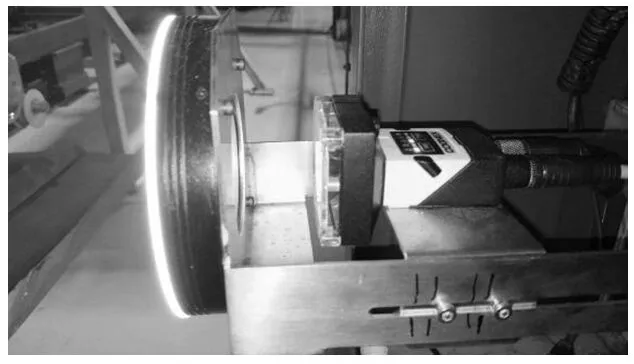

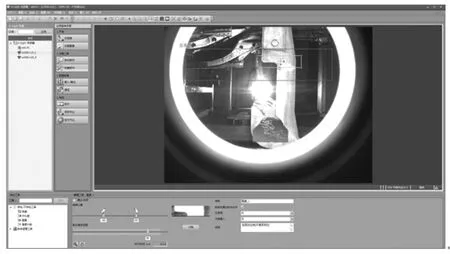

北京奔驰汽车有限公司喷漆车间成立于2005年,车间输送在电气控制系统上 使用罗克韦尔PLC,磷化电泳在输送机械层上使用悬链-摆杆式传输结构(如图1)。此形式的输送机械机构具有结构简单、直观性强等优势,但在转挂稳定性上较Rodip式传输结构存在差距。

图1 悬链-摆杆输送系统的实物图

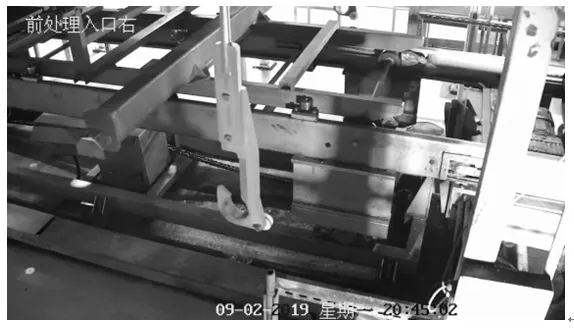

悬链摆杆式输送系统需要从悬链入口的升降台处接收转挂的托架及车身(如图2),转挂不良将导致托架挂耳在槽体内从摆杆挂钩上脱开,造成车身坠入槽体的严重停机事故。车间自成立以来,为避免转挂不良,磷化电泳转挂入口由专人值守检测。为了避免专人值守造成的人工成本投入浪费,2019年,在磷化电泳入口将康耐视IS2000视觉相机安装在转挂处的工位,用于检测输送转挂的成功性。

图2 升降台向悬链-摆杆系统转挂的实物图

视觉相机自安装以来,及时有效避免将转挂失败的车身传输至槽体内,将转挂失败引起的车身坠落的概率降低至0。此系统在安装及调试后,将磷化电泳输送设备的自动化和智能化有效提升,避免了转挂失败引起的严重停机,有效提高生产效率,降低了人工成本投入,减少企业的损失。

1 可行性分析

在被检测点的可视性上,被检测物实际为车身托架的挂耳是否在摆杆的挂钩内,视野开阔,可视性程度较高。

在视觉相机本体的功能性上,视觉相机集成了拍摄、I/O通讯、实时视频传输、二维坐标系建立与或非逻辑运算、图片与逻辑的存储等功能。能够实现通过拍摄方式自动寻找训练的摆杆特征点的坐标,根据调试赋予的坐标偏移量的渠道,抓取被检测点的状态(亮度、与被检测点的相似度)。

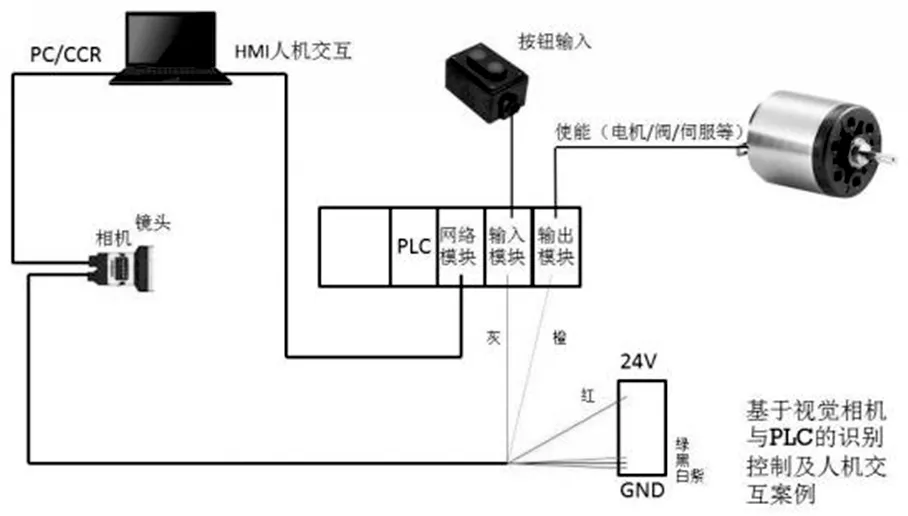

在视觉相机与本地PLC的通讯上,视觉相机支持PNP模式PLC的I/O通讯,将执行拍摄与检测成功的信号通过PLC远程模块的I/O点接线的方式与视觉相机通讯。

在远程监控上,视觉相机支持TCP/IPv4的通讯协议,能够以100Mbps的通讯速度向远程软件端传输实时视频。

经过上述的分析,通过视觉相机进行悬链入口转挂的控制与监测的可行性很高。

图3 康耐视InSight2000视觉相机应用的实物图

2 硬件选型与设计

2.1 逻辑控制器的选型

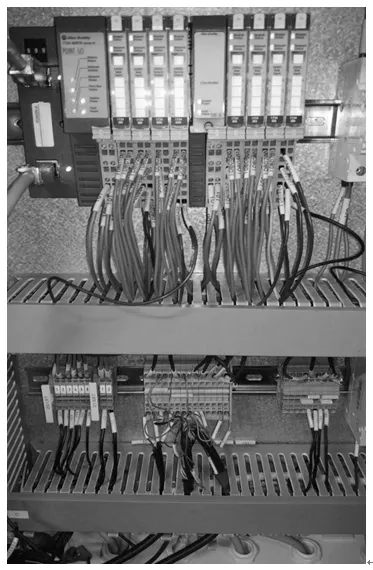

在逻辑控制器上的选择,北京奔驰汽车有限公司MRA1喷漆车间广泛使用了ROCKWELL品牌1756-Lxx型号的PLC,此类PLC属于PNP模式的PLC,高电位为有效的输入/输出信号,故在其他现场也可以使用西门子S7系列PLC进行视觉相机的逻辑控制。

2.2 远程I/O适配器及模块的选型

在远程I/O通讯适配器与I/O模块上,使用了1756-EN2TR与1734-AENTR的Ethernet适配器,使远程I/O模块与PLC以环型Ethernet网的拓扑形式连接。此类网络具备通讯速度快、网络稳定性强的优势,PLC能够快速检测到远程I/O的状态。

图4 通过I/O通讯的视觉相机柜内接线的实物图

2.3 视觉相机的选型

在视觉相机上的选择上,使用了Cognex Insight 2000系列视觉相机,此产品集成了拍摄、I/O通讯、实时视频传输、二维坐标系建立与或非逻辑运算、图片训练、图片与逻辑的存储等功能。此相机为黑白相机,故仅通过亮度、位置关系以及相似度进行图像处理,通过升级型号也可以实现字符检测、RGB颜色判断等功能。

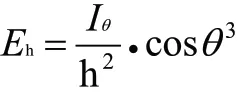

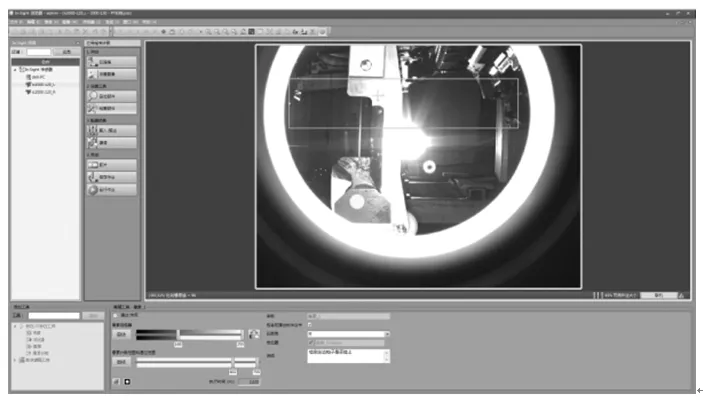

图5 视觉相机运行中的实物图

在图像识别控制转挂稳定性的应用中,控制驱动器运行的关键电器元件仍然是PLC。在转挂完成的时机,PLC通过输出模块向视觉相机的Trigger端口输入高电位脉冲,视觉相机执行拍摄及图像分析处理的工作,并通过视觉相机的输出端口向PLC反馈分析处理的结果。然后,视觉相机参与驱动器的运动控制中。

3 硬件安装与调试

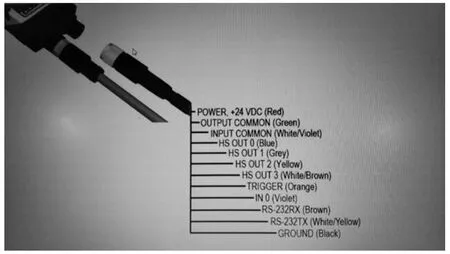

3.1 视觉相机的接线

视觉相机使用了标准的工业相机12芯线缆,故实现I/O通讯需要将相机的24V供电、输入/输出信号线及其COMM端线,与24V电源、PLC远程I/O点正确连接(如图6、图7)。视觉相机除正确的连接外,仍需要参数配置、逻辑规划、图片训练以及通讯配置后方可投入使用。

图6 视觉相机与PLC通讯的示意图

图7 视觉相机12芯线接线原理图

3.2 视觉相机的曝光度和增益度

以悬链转挂的被检测点为例,需要的参数配置如拍摄触发方式(I/O单次触发、I/O连续触发、本地触发等),延迟拍摄时间、PLC类型、曝光时间、增益度、输出延迟时间等,其中曝光时间和增益度直接影响拍摄的图片的质量,因此至关重要。曝光时间和增一度的调试以凸显特征点和被检测点为目的,优化至特征点和被检测点的清晰程度;但是,同时要避免因为图像过度清晰造成不必要的细节差别被凸显,从而造成图像与训练图片之间的相似度大幅降低。

图8 视觉相机曝光与增益的调整

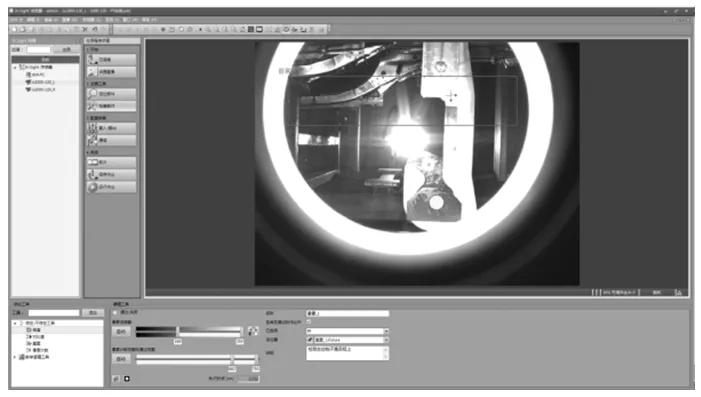

3.3 视觉相机的触发方式

相机触发方式的选择应与PLC逻辑相匹配,避免不触发、误触发以及重复触发等状况,例如,PLC逻辑控制以0.1秒/次的速度持续Trigger相机1秒,相机触发方式同时为I/O连续触发,每次接收拍摄次数为10次,拍摄间隔为0.1秒/次。实际拍摄时每隔0.1秒,相机均接收到接下来的1秒内拍摄10次的指令,接收到10次。故在调试时,应考虑PLC输出信号的条件与相机触发方式、周期动作的匹配性,反之亦然。

图9 视觉相机触发方式的调整

3.4 视觉相机的逻辑规划

在视觉相机的逻辑规划上,利用手动触发相机拍摄的图片进行定位-监测。为检测被测件,首先,应该精准定位被测件。具体方法如图10,为在配置-检查部件中,框选图片中的特征点,作为训练图片。

在定位工具内,集成了图形查找功能,在图像查找功能中,主要设定参考图形查找范围,参考图形和视角内图形的相似度,图形查找范围即为在给定区域内寻找参考图形,在给定区域内设定参考图形(如图10框选区域,即训练查找的参考图片),在照相机扫描图像时,照相机会根据扫描图像与参考图像的相似度检测扫描图像是否是目标图像,当相似度大于给定的图像相似度时,照相机即识别扫描图像为目标图像。

图10 捕获并训练特征点作为定位基准

在完成特征点的检测后,需要建立特征点与被检测点的形位关系,具体方法如图11,为在配置-定位部件中,定位示教图片上被检测点的位置,将特征点与被检测点的位置偏移关联建立。故视觉相机检测到特征点后,根据矢量坐标能够定位到被检测点。

图11 通过坐标定位的被检测点

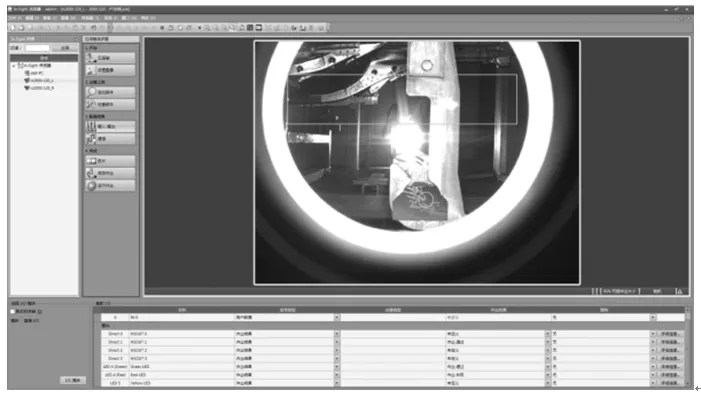

3.5 视觉相机检测结果的合格性

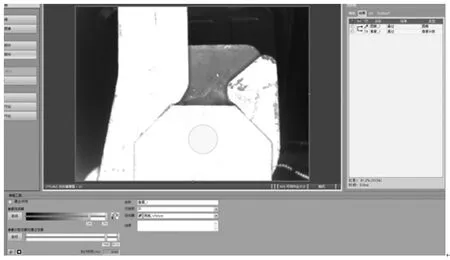

完成被检测点的定位后,需要确定被检测区域和检测合格条件,根据实际需求选择被检测区域的形状、大小,并选择检测合格条件,例如,亮度、与训练图片的相似度、形位关系。以悬链转挂的检测区域为例,被检测点为悬链摆杆的挂钩中心是否悬链着托架的挂耳。根据点光源光照强度与距离的公式可知,垂直距离的二次方与光照度成反比。

其中,由于点光源为垂直照射,故偏移角θ为0,故光照度随着垂直距离增大而骤减。转挂良好的摆杆挂钩中心被滑撬的挂耳遮挡,距离约0.8m,而转挂不良的挂钩中心未被遮挡,其背景景深约为1.2m,此时,挂钩中心的照度远远低于转挂良好时的照度。故使用亮度值作为判断被检测区域是否合格的条件。

视觉相机判定亮度是否合格的条件为阈值,根据应用现场的实际情况和需求修改阈值,能够有效地区分被检测区域和影像中的临近区域。

3.6 视觉相机的通讯配置

通讯配置实际的作用是将相机线缆内承担输入/输出作用的线以及视觉相机的LED指示灯与相机的输入/输出信号相关联。除了常开式、常闭式的响应,也可以旁通地响应方式更改配置。其中,Trigger信号源只有Trigger线缆,故在配置触发方式后无需另外操作;输出信号共两个,需要将实际接线的端口与检测结果相关联。

图12 托架挂耳处的亮度值为129

图13 托架纵梁处的亮度值为96

图14 视觉相机检测合格的阈值大于100

图15 视觉相机的通讯配置

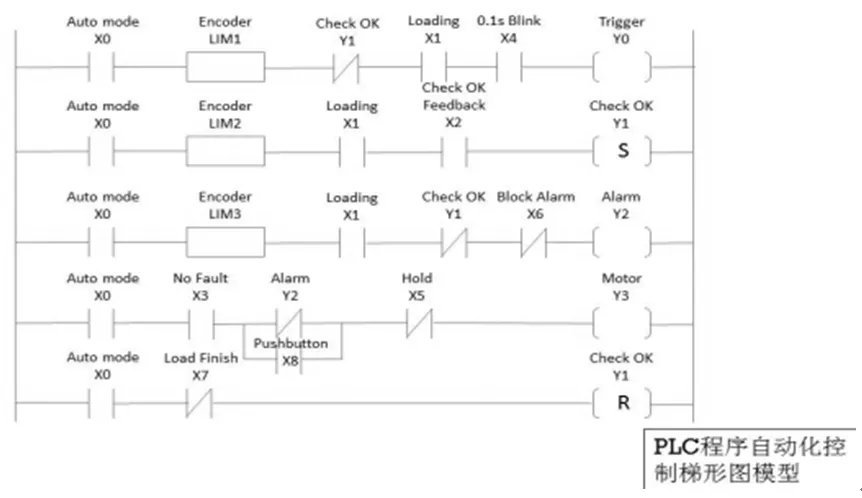

4 逻辑控制程序的编写

悬链系统与悬链入口的升降台的转挂时机控制,由位于悬链入口侧悬链的编码器和安装在悬链入口处的接近开关实现,因此,每组悬链的摆杆在运动至指定位置时,编码器的数值接近一个常数。故完成转挂后,摆杆运动到视觉相机成像范围内的编码器数值区间也是稳定的。

当摆杆运动到视觉相机成像范围内时,相视觉机将执行连续拍摄动作,若视觉相机的检测结果为合格,则程序将检测成功标签的值自锁,直至下一个检测任务的开始。如果视觉相机在成像范围内检测结果始终为不合格,将悬链前进的使能值置0,悬链将停止运行,避免转挂不良的车身进入槽内。

图16是PLC程序自动化控制的梯形图模型,其中梯形图的第一行是相机拍摄的条件:设备处于自动状态时,在摆杆运行至视觉相机视野内的编码器数值范围内,视觉相机将以0.1秒/次的拍摄频率拍摄,直至检测成功或不具备上述条件。

图16 视觉相机的逻辑控制程序

梯形图的第二行和第五行是PLC确认视觉相机检测合格的逻辑:设备处于自动状态时,在视觉相机反馈检测结果的编码器数值范围内,若接收到视觉相机的检测合格信号,则将此结果自锁直至下一检测任务开始。

梯形图的第三行和第四行是视觉相机的检测结果参与驱动器的运动控制的逻辑:设备处于自动状态时,在视觉相机反馈检测结果的编码器数值范围内,始终无法接收到视觉相机的检测合格信号,则报警并切断驱动器的使能信号。

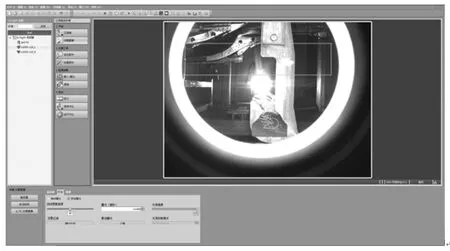

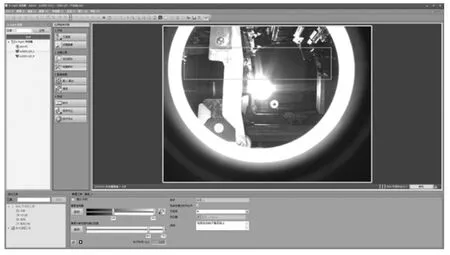

图17 是视觉相机最终检测结果为不合格,悬链停止前进运行时的图片,在视觉相机的远程软件端,能够清晰地看到托架挂耳未转挂至摆杆的挂钩内。

图17 视觉相机检测结果为不合格

5 结语

基于图像识别技术的输送转挂稳定性应用的视觉相机系统,使用近一年后,该系统运行稳定、人机交互性强、智能化程度高。检测转挂不良情况的正确率达到了100%,故障误报警低于1%,起到了对转挂失败结果检测的作用,避免了因转挂不良而导致车身坠入槽体的事故3次,为企业减少了重大停机事故造成的欠产、产品报废等损失,节约了双班次共计4名操作工的人工成本。同时,在搭建系统过程中提高了搭建、使用视觉系统的技能,在增强企业设备自动化、智能化的程度上起到了积极的效果。此系统的成功应用可为同行业提供一定参考。