钛合金不同微结构摩擦磨损试验研究

2021-06-30张莹许金凯廉中旭于化东

张莹,许金凯,廉中旭,于化东

(长春理工大学 机电工程学院,长春 130022)

自古以来,摩擦学问题一直伴随在人们整个生产和生活的过程中,由摩擦导致的磨损问题严重影响工件的使用寿命和周期,因此,降低材料磨损提高材料的抗磨性成为广大学者一直致力研究的课题。

钛合金材料具有低密度、高强度、耐腐性等优良的性能,其广泛应用于航空航天、医疗器械、船舶、化工等领域。但随着钛合金的深入应用,钛合金耐磨性差的问题逐渐暴露出来。因此,人们对钛合金表面摩擦性能的改性在物理和化学方面提出很多种方法,如:激光合金化[1-2]、阳极氧化[3]、渗氮[4]、物理沉积[5]、离子注入[6]等。近些年来,表面织构法在改善表面摩擦性能方面有很大的作用,比如Etsion[7]在内燃机密封环表面制备了一系列不同深度、直径、面积的微坑,研究其摩擦性能,探究出微坑最优深径比,使油膜的刚度和PV值达到最大化,改善了内燃机性能。Wan等人[8]也曾利用 Nd:YAG激光器在T8钢表面制备微孔,通过摩擦实验进行探究,结果表明流体动力效应可以提高端面密封的最大PV值。许等人[9]利用激光-电火花复合的方法加工出微纳复合的凹坑结构,证明此结构能有效地降低摩擦系数。历等人[10]在316 L不锈钢表面制备不同形状尺寸沟槽并进行相应的摩擦试验,研究结果表明在其实验条件下沟槽具有最佳减摩效果,尺寸参数为:宽度100 μm,间距 200 μm。王等人[11]在钛合金表面做网格、点阵、沟槽三种不同的结构进行摩擦实验,探究最佳表面构形,得出了网格型织构的摩擦因数比沟槽型和点阵型织构更小并且更稳定的结论。Daniel等人[12]利用纳秒激光在钛合金表面做直线结构并进行摩擦学实验探究。为进一步分析此种结构的磨损机理通过使用能谱EDX和扫描电镜STEM研究直线结构侧面产生熔融膨胀的再溶解材料,结果表明:间隙氧元素和氮元素的含量增加并且出现纯马氏体α组织,因此将材料磨损降低的原因解释为塑性变形的临界限制和间隙元素对钛原子电子键的饱和,从而导致粘着倾向降低进而降低钛合金表面磨损。综上,为研究钛合金表面织构化在润滑介质中的摩擦性能,与其上探究不同,胡等人[13]利用激光加工在45号钢表面做微坑结构,然后在干摩擦条件下做摩擦试验,结果表明织构化与未织构化的45号钢均有较小的摩擦系数和磨损率。还有一些学者[14-15]在钛合金表面构筑微结构和固体润滑薄膜/固体添加剂相结合的方式来降低其摩擦系数提高表面抗磨性能。连等人[16]利用激光加工在Ti6Al4V表面分别构筑直线织构、网格织构和凹坑织构并研究其摩擦性能。

综上所述,钛合金表面构筑沟槽结构在不同对摩角度下摩擦性能的研究很少见到,因此,本文为填补有关实验的空缺,将进行的主要相关探究内容为低速低载荷干摩擦条件下钛合金表面构筑不同间距沟槽结构在不同对摩角度下的摩擦性能进行系统的研究。

1 实验

1.1 试件表面的制备

试样材料采用Ti6AL4V型号的钛合金,其尺寸为20 mm×10 mm×2 mm,织构化处理前分别用400目、800目、1 000目、2 000目的砂纸进行打磨,然后将试样用乙醇进行超声清洗5 min再进行烘干。将试样在型号为YLP-ST20的激光打标机上进行表面织构化处理,并将试验参数设定为:打标速度500 mm/s、次数5次、功率10 W。然后得到钛合金试样表面织构化参数为:间距分别为100 μm、200 μm、300 μm、400 μm、500 μm,宽度为47 μm,深度为16 μm的沟槽。

1.2 摩擦学试验

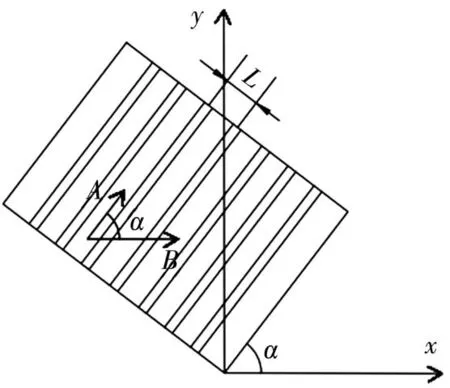

摩擦学试验在RTEC摩擦磨损试验机上进行,用201不锈钢钢球作为摩擦副的上试件,下试件为Ti6AL4V钛合金。摩擦磨损试验机的实验参数设定为:行程为2 mm,滑动速度为0.3 mm/s,摩擦时间分别为10 min、30 min,摩擦力分别为1 N、3 N,加速度为0.1 mm/s2。分别对光滑表面和槽间距分别为 200 μm、300 μm、400 μm 的三种钛合金沟槽表面进行对摩角度为90°的摩擦试验;槽间距为100 μm和500 μm的钛合金沟槽表面在对摩角度分别为 0°、30°、60°、90°的条件下进行摩擦试验。试件摩擦试验过程中对摩角度示意图如图1所示,其中L为沟槽间距L=100 μm、200 μm、300 μm、400 μm、500 μm,其中 A 处箭头是槽的方向,B处箭头是磨痕方向,试件是可以转动的,夹角α=0°、30°、60°、90°。

图1 试件摩擦试验时对摩角度示意图

1.3 表面结构表征

采用扫描电子显微镜(SEM)对磨损前和磨损后的钛合金表面进行形貌的观测。磨损前后钛合金试样分别进行如下处理:磨损前钛合金试样的几种形式为,钛合金光滑表面,沟槽间距分别为 300 μm、400 μm、500 μm 钛合金沟槽表面;对钛合金试样进行的磨损处理为,以对摩角度为90°进行钛合金光滑表面和沟槽间距分别为300 μm、400 μm、500 μm 的钛合金沟槽表面进行磨损处理;对沟槽间距为500 μm钛合金沟槽表面进行对摩角度分别为 0°、30°、60°、90°的磨损处理。并用能谱(EDS)对钛合金光滑试件以及在对摩角度为90°下槽间距为500 μm的钛合金沟槽试件磨损前后表面进行相应的元素分析。

1.4 磨痕三维形貌观测

采用激光共聚焦显微镜(LSM)对钛合金光滑表面和沟槽间距为500 μm以90°对摩角度磨损处理后的钛合金沟槽表面三维形貌进行观察并对相应的磨痕深度进行测量。

2 结果与讨论

2.1 磨损前形貌和元素分析

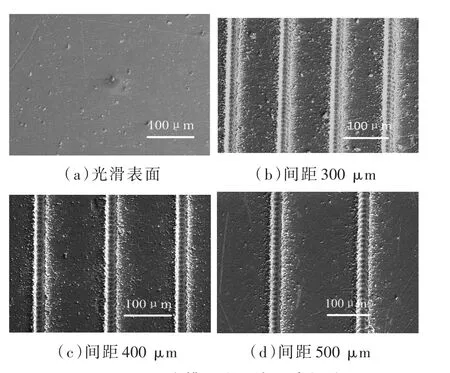

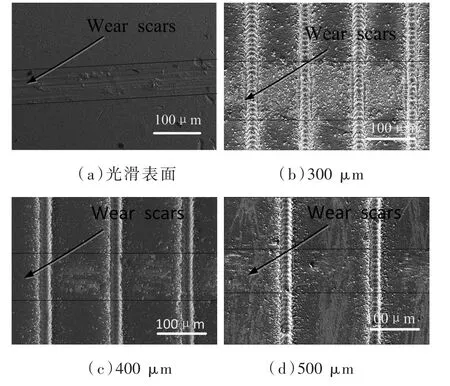

图2显示了不同沟槽间距的钛合金沟槽表面形貌。从图2(a)只能看到试件研磨后的轻微擦伤,但从图 2(b)-图 2(d)可以看出钛合金表面形成了清晰可见的间距分别为300 μm、400 μm、500 μm的沟槽,并且可以发现沟槽侧面具有由熔融喷溅物形成的颗粒状物质。

图2 不同间距沟槽和光滑表面磨损前形貌

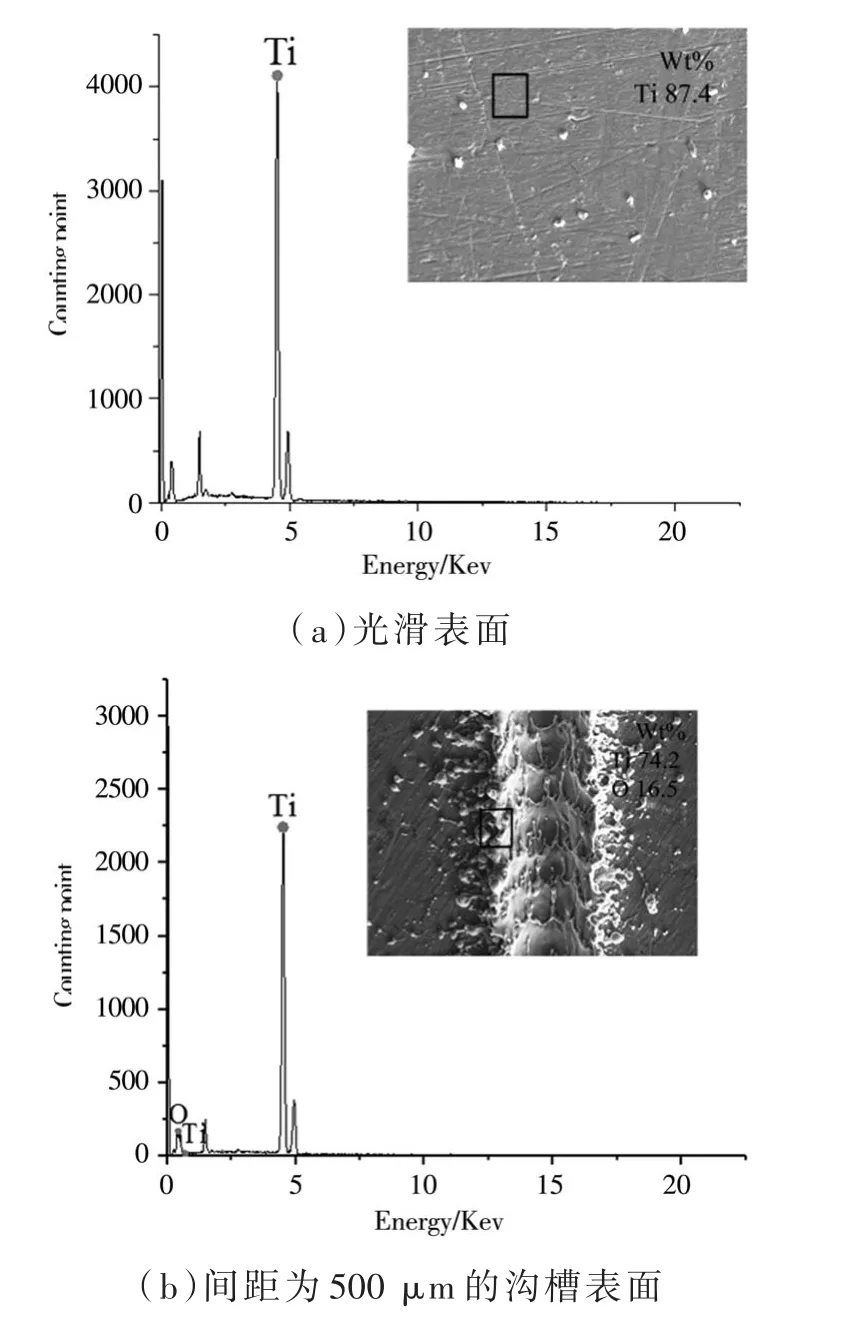

如图3所示为钛合金光滑表面和沟槽表面磨损前的元素分布情况。从图3(a)可以看出光滑表面中Ti元素的百分含量为87.4%,从图3(b)可以看出间距为500 μm的沟槽表面Ti元素的百分含量为74.2%,O元素的含量为16.5%,将沟槽表面与光滑表面中的元素含量进行对比可以看出沟槽表面中Ti元素的含量明显降低,而O元素的含量明显升高,其原因可能是激光在钛合金表面加工沟槽的过程中产生钛的氧化物。

图3 光滑和500 μm沟槽间距表面磨损前元素分布

2.2 钛合金不同处理表面摩擦系数分析

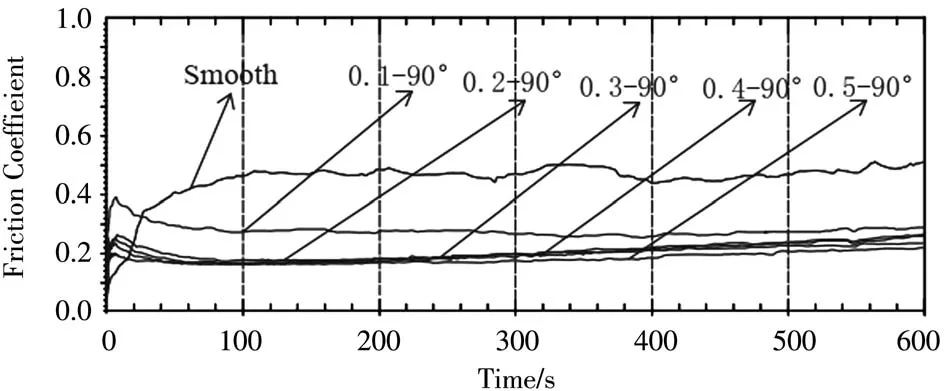

图4为光滑表面与间距不同(100 μm、200 μm、300 μm、400 μm、500 μm)的沟槽表面在对摩角度为90°的情况下进行磨损实验得到的摩擦曲线。从图4可以看出:光滑表面摩擦曲线始终起伏变化比较剧烈;沟槽表面在0~5 s时摩擦曲线有逐渐增大的趋势,但是由于沟槽的存在减少了摩擦副间的接触面积,5 s后摩擦系数曲线起伏度逐渐降低并于100 s后逐渐稳定下来。由图5可以看出不同沟槽间距(100 μm、200 μm、300 μm、400 μm、500 μm)的摩擦系数分别为0.273 2、0.196 4、0.193 9、0.192 0、0.171 7,由此,可以得出:随着沟槽间距的增大摩擦系数有逐渐减小的趋势。并由图4可以得到光滑表面的摩擦系数为0.377 9,通过计算可以得到不同间距的摩擦系数分别减少了:27.7%、48.0%、48.7%、49.2%、54.6%,因此,可知500 μm间距沟槽的摩擦系数最小。

图4 不同间距沟槽与光滑表面摩擦曲线

图5 不同间距沟槽表面摩擦系数

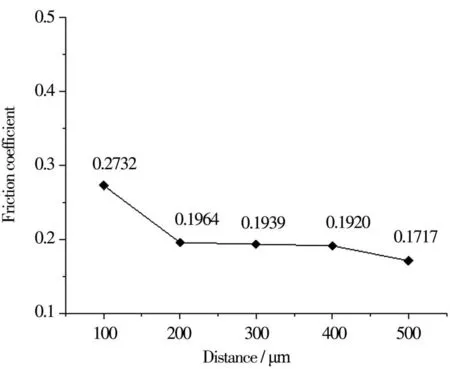

从图6中可以得出不同对摩角度下(0°、30°、60°、90°)间距为 100 μm 的沟槽表面摩擦曲线以及摩擦系数。如图6(a)所示:对摩角度为90°的摩擦曲线始终在所有摩擦曲线的上方且波动较大;其他对摩角度的摩擦曲线在440 s后都有一个略微上升的趋势。由图6(b)可以得出:不同对摩角度下所对应的摩擦系数分别为0.245 9、0.242 2、0.234 4、0.273 2,并通过计算可以得到不同对摩角度下的摩擦系数分别减少了34.9%、35.9%、38.0%、27.7%,并且在对摩角度60°的情况下摩擦系数最小。

图6 不同对摩角度下100 μm间距沟槽表面摩擦曲线及摩擦系数

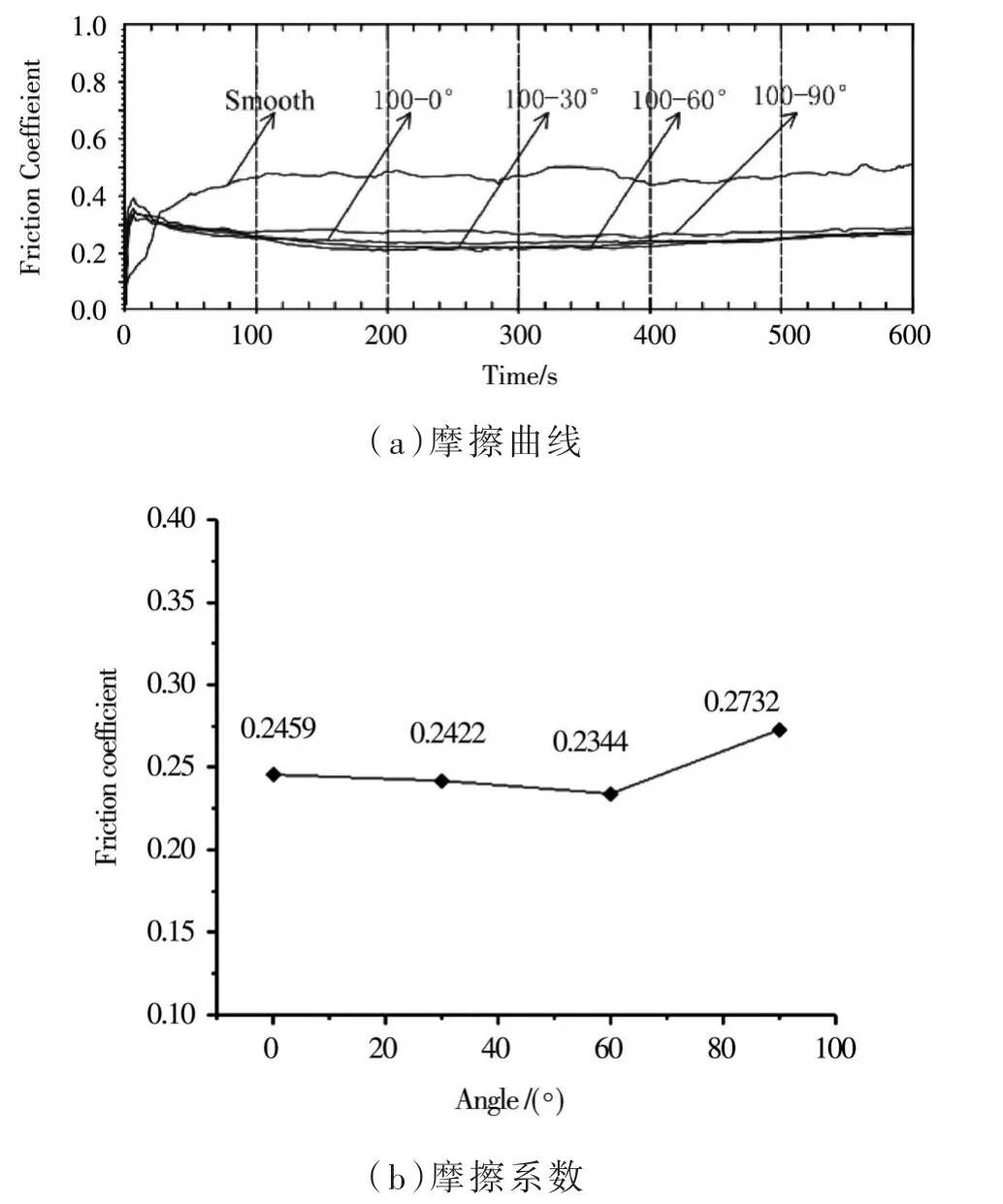

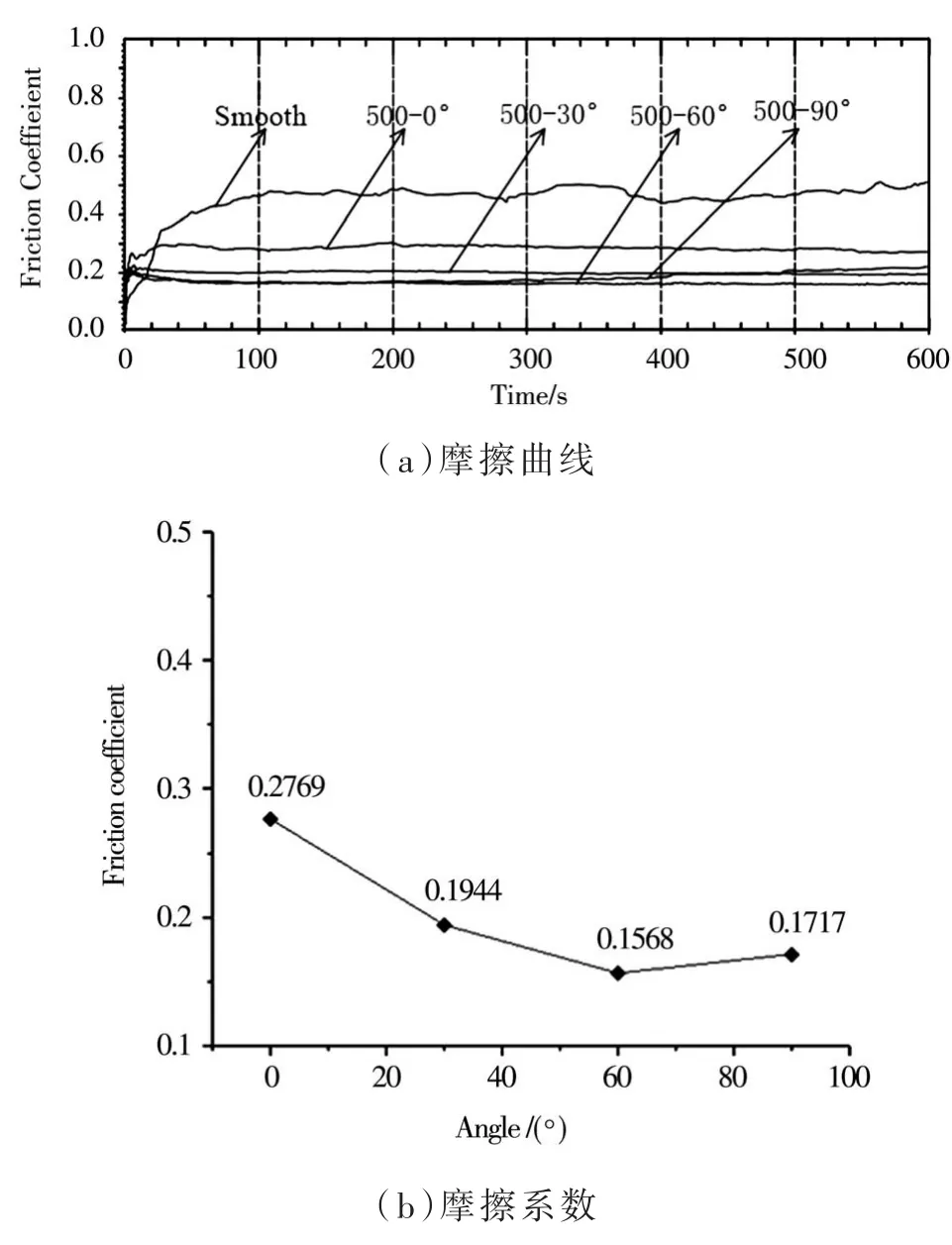

图7所示为不同对摩角度沟槽间距为500 μm表面的摩擦曲线以及摩擦系数。由图7(a)可以得出:对摩角度分别为 30°、60°、90°的所对应的摩擦曲线在0~20 s略微上升,20 s之后略有降低且到40 s后变得平稳些,对摩角度为0°的摩擦曲线趋势为0~20 s先增大然后一直处于较稳定状态。从图7(b)可以看出:不同对摩角度下的摩擦系数分别为0.276 9、0.194 4、0.156 8、0.171 7,并通过计算可以得出不同对摩角度下的摩擦系数分别减少了26.7%、48.6%、58.5%、54.6%,并且在对摩角度60°的情况下摩擦系数最小。

图7 不同对摩角度下500 μm间距沟槽表面摩擦曲线以及摩擦系数

2.3 磨损后表面形貌和元素分析

图8所示分别为光滑表面和不同沟槽间距(300 μm、400 μm、500 μm)的钛合金表面在对摩角度为90°的情况下磨损后形貌。

图8 不同间距沟槽与光滑表面磨损后形貌

图8(a)可以得出:光滑表面磨痕较深且有明显的犁沟现象,主要是黏着磨损为主。图8(b)图8(d)所示沟槽表面磨痕较浅且其沟槽表面主要从磨粒磨损为主;沟槽表面磨痕浅的原因可能是沟槽起到了捕获微小磨粒减少犁沟效应的作用;间距为500 μm钛合金沟槽表面磨痕最浅。

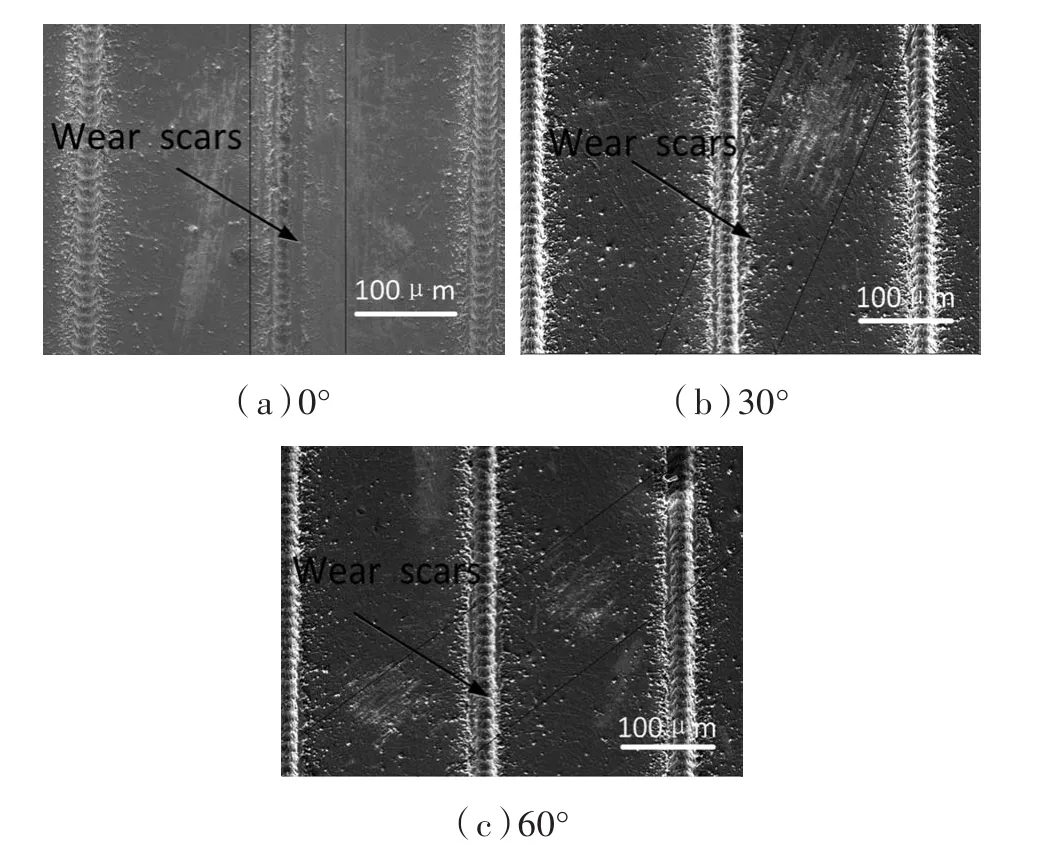

图 9所示为不同对摩角度下(0°、30°、60°)钛合金沟槽表面磨损后形貌。从图9(a)可以看出:沟槽在对摩角度为0°时磨损最严重,有明显的犁沟现象,部分沟槽被磨平,主要为磨粒磨损。对摩角度为 0°、30°、60°、90°(图 9(a)-图 9(c),图8(d))的沟槽表面相比较可以得出:0°磨损最严重、90°磨损最轻微,原因可能是在对摩角度为0°的情况下磨屑只能通过往返运动挤压进沟槽,而其他角度磨屑可以沿着沟槽的磨痕方向顺利进入沟槽内,所以磨损相比较轻;对摩角度为90°时钛合金沟槽表面磨损情况最为轻微,其原因为90°时磨屑能更加容易进入沟槽内使沟槽的容屑排屑能力最好。

图9 不同对摩角度下沟槽表面磨损后形貌

图10表示为钛合金光滑表面和沟槽表面磨损后的元素分布情况。从图10(a)可以看出:Ti元素的百分含量为68.3%、O元素百分含量为15.2%、Fe元素百分含量为0.5%,与磨损前的表面(图3(a))相比较,其O元素和Fe元素分别增加了15.2%、0.5%。从图10(b)可以看出:Ti元素的百分含量为65.6%,O元素百分含量为18.2%,Fe元素百分含量为5.4%,与磨损前的表面(图3(b))相比较,其O元素和Fe元素分别增加了1.7%、5.4%,原因为在摩擦实验的过程中,钛合金裸露在空气中并由于氧化效应生了某些钛的氧化物,而Fe元素增加的原因是201不锈钢小球在逐渐磨损的过程中Fe元素逐渐进入到了钛合金表面。

图10 光滑和500μm间距沟槽表面磨损后元素分布

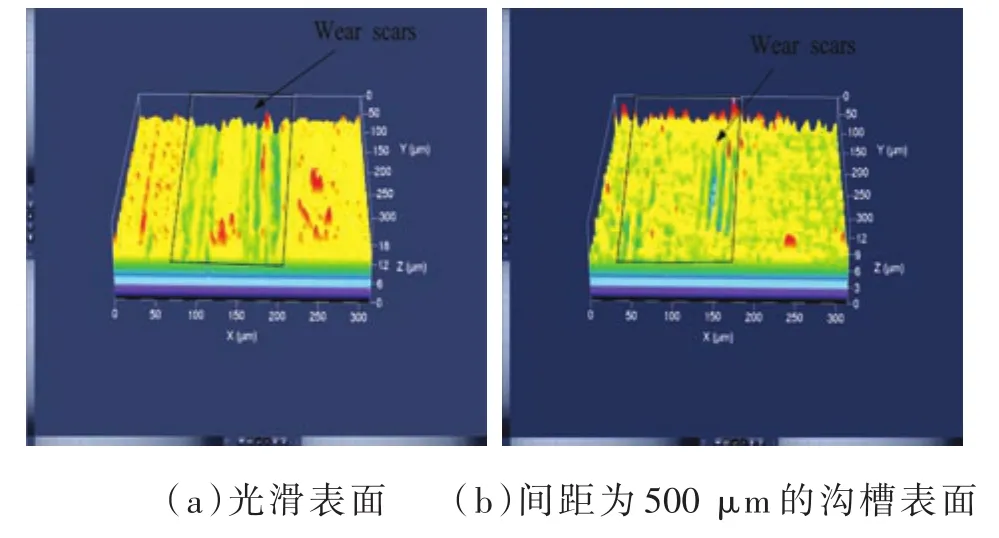

2.4 磨损试验后表面三维形貌分析

如图11所示为在摩擦力增大到3 N且摩擦时间为30 min的情况下,钛合金光滑表面和沟槽表面磨损后放大200倍的三维形貌。从图11(a)和图11(b)可以得出:磨痕深度分别为H1=9.49 μm、H2=5.22 μm,即:沟槽表面的磨痕深度明显要低于光滑表面磨痕深度,因此可知沟槽起到了明显的抗磨作用。

图11 光滑表面与沟槽表面磨损后的三维形貌

3 结论

(1)在低速低载荷干摩擦的情况下,沟槽间距为500 μm相比于间距为100 μm、200 μm、300 μm、400 μm的钛合金表面的摩擦系数较小。而沟槽间距为 100 μm、500 μm 时,对摩角度为 60°相比于对摩角度为 0°、30°、60°、90°时钛合金表面的摩擦系数较小。且沟槽间距为500 μm时,对摩角度为90°的钛合金表面抗磨性最好。

(2)将间距为 300 μm、400 μm、500 μm 的钛合金沟槽表面与光滑表面磨痕形貌进行对比,发现具有沟槽的钛合金表面表现出良好的抗磨性。同时,发现间距为500 μm的钛合金沟槽表面的抗磨性相对于其他情况具有最好的效果。通过能谱分析得出,磨损前激光加工后沟槽表面O元素含量与未织构的钛合金表面相比较明显增多。磨损后无论是沟槽表面,还是未织构的表面的O元素和Fe元素含量都增加。

(3)通过将磨损后钛合金沟槽表面与未织构化的表面三维形貌对比,得出钛合金沟槽表面的磨痕深度在一定程度上小于未织构化的表面的磨痕深度,所以具有沟槽钛合金表面抗磨性更好。