锥形齿旋冲及扭冲的破岩过程与破岩效率分析

2021-06-30胡思成管志川路保平梁德阳呼怀刚陶兴华

胡思成, 管志川,2, 路保平, 梁德阳, 呼怀刚,2, 闫 炎, 陶兴华

(1.中国石油大学(华东)石油工程学院,山东青岛 266580;2.山东省深地钻井过程控制工程技术研究中心,山东青岛 266580;3.中国石化石油工程技术研究院,北京 102206)

深部硬地层机械钻速低一直是钻井工程领域的难题之一[1–2]。旋转冲击钻井和扭转冲击钻井由于具有提高硬地层钻进效率、延长钻头使用寿命等优势而成为研究热点,但现场应用过程中仍存在提速工具性能不稳定,提速效果差异大等问题[3]。为此,人们进行了大量的理论分析、数值模拟及试验研究,试图通过深入认识岩石的破碎机理和提速机理彻底解决该问题[4–13]。但这些研究大多针对的是常规圆形切削齿或常规破岩方式,对锥形齿等非平面齿的旋转冲击切削与扭转冲击切削的研究较少。一方面,关于锥形齿的常规破岩机理尚未完成掌握;另一方面,锥形齿等非平面齿旋转冲击与扭转冲击破岩机理的试验研究基本未开展。为了进一步认识锥形齿旋转冲击和扭转冲击的破岩机理与提速机理,笔者基于有限元法建立了锥形齿旋转冲击破岩和扭转冲击破岩2种破岩方式的三维数值模拟模型,研究了横向冲击作用和纵向冲击作用下,锥形齿切削岩石过程中的岩石裂纹形成及扩展情况,岩屑形成、崩落以及应力状态变化规律,并采用破岩比功、岩石破碎体积、破碎深度3个指标评价锥形齿在不同破岩方式下的破岩效率,从而为钻头设计、冲击器和钻井参数优化提供理论依据。

1 锥形齿破岩模拟模型的建立与验证

1.1 锥形齿破岩模拟模型的建立

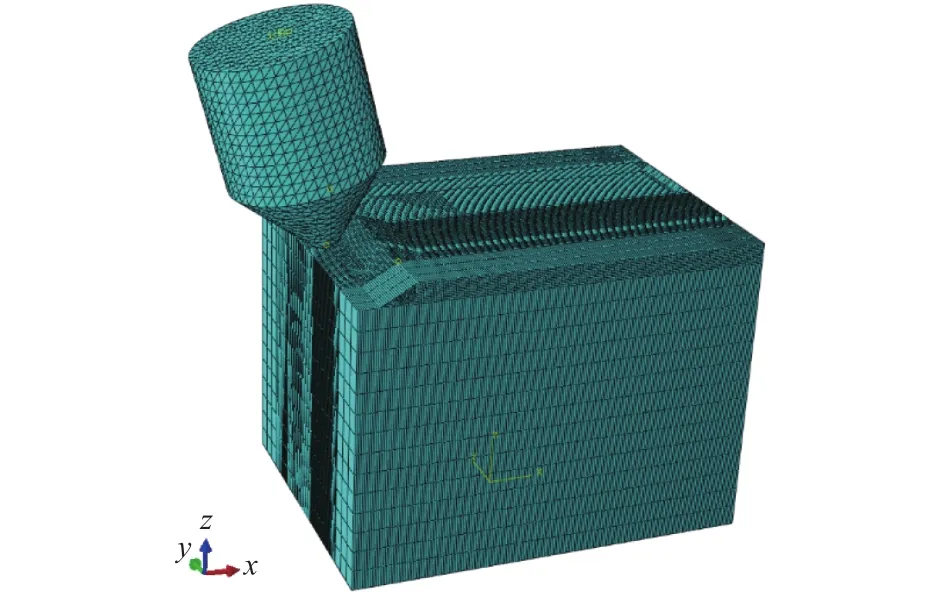

冲击钻井是在施加固定钻压破岩的同时,在钻头轴向或周向上施加一个具有一定幅值和频率的冲击力进行破岩钻进的钻井方式。在钻头轴向上施加周期性高频冲击力通常称为旋转冲击方式,在钻头周向上施加周期性高频冲击力称为扭转冲击方式。锥形齿冲击破岩的物理模拟模型如图1所示。笔者利用ABAQUS有限元软件,以线性D-P准则为屈服准则,在模型岩石的两侧和底部施加非反射边界。锥形齿的参数:直径 16.0 mm,高 21.0 mm,锥顶角78°,锥顶半径 3.0 mm,后倾角 15°,切削深度 2.0 mm。采用花岗岩岩样,岩样参数:长度40.0 mm,宽度30.0 mm,高度 30.0 mm,密度 2.62 g/cm3,弹性模量35.46 GPa,泊松比 0.28,内聚力 37.88 MPa,内摩擦角 53.18°,单轴抗压强度 164.2 MPa。采用 C3D8R 网格划分模型,加密单元长度0.25 mm。

图1 锥形齿破岩模拟模型Fig.1 Simulation model of rock breaking by conical cutters

当数值模拟锥形齿常规切削时,对锥形齿施加2 kN 的钻压,切削速度 1 m/s。

数值模拟锥形齿旋转冲击和扭转冲击破岩时,在常规切削的基础上对应施加单个或多个周期为2 ms的旋转冲击幅值(冲击力与钻压的比)与扭转冲击幅值(最大冲击速度与切削速度的比)。岩石的损伤程度根据损伤值[14–15]判别:损伤值越大,损坏越严重;当损伤值为1时,表明岩石被彻底破坏。

1.2 锥形齿破岩模拟模型的验证

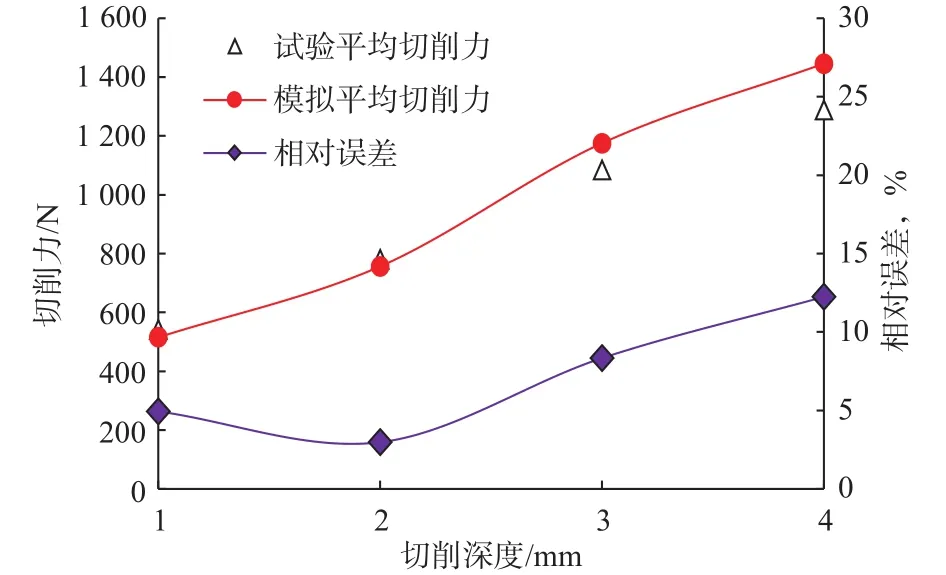

按照文献[16]的试验原形,利用上文建立的数值模拟模型计算出锥形齿不同切削深度下的平均切削力,并对模拟计算结果与文献[16]的试验结果进行对比,结果见图2所示。

图2 试验切削力与模拟切削力对比Fig.2 Comparison of cutting force results by experimental and simulated methods

由图2可知,模拟计算出的平均切削力随切削深度的变化趋势与试验测试结果相同,模拟计算结果与试验结果的最小相对误差为2.97%,最大相对误差为12.24%,平均相对误差为7.12%,在可接受范围内,表明模拟计算结果具有一定的可靠性。

2 锥形齿冲击破岩过程分析

2.1 锥形齿旋转冲击破岩过程

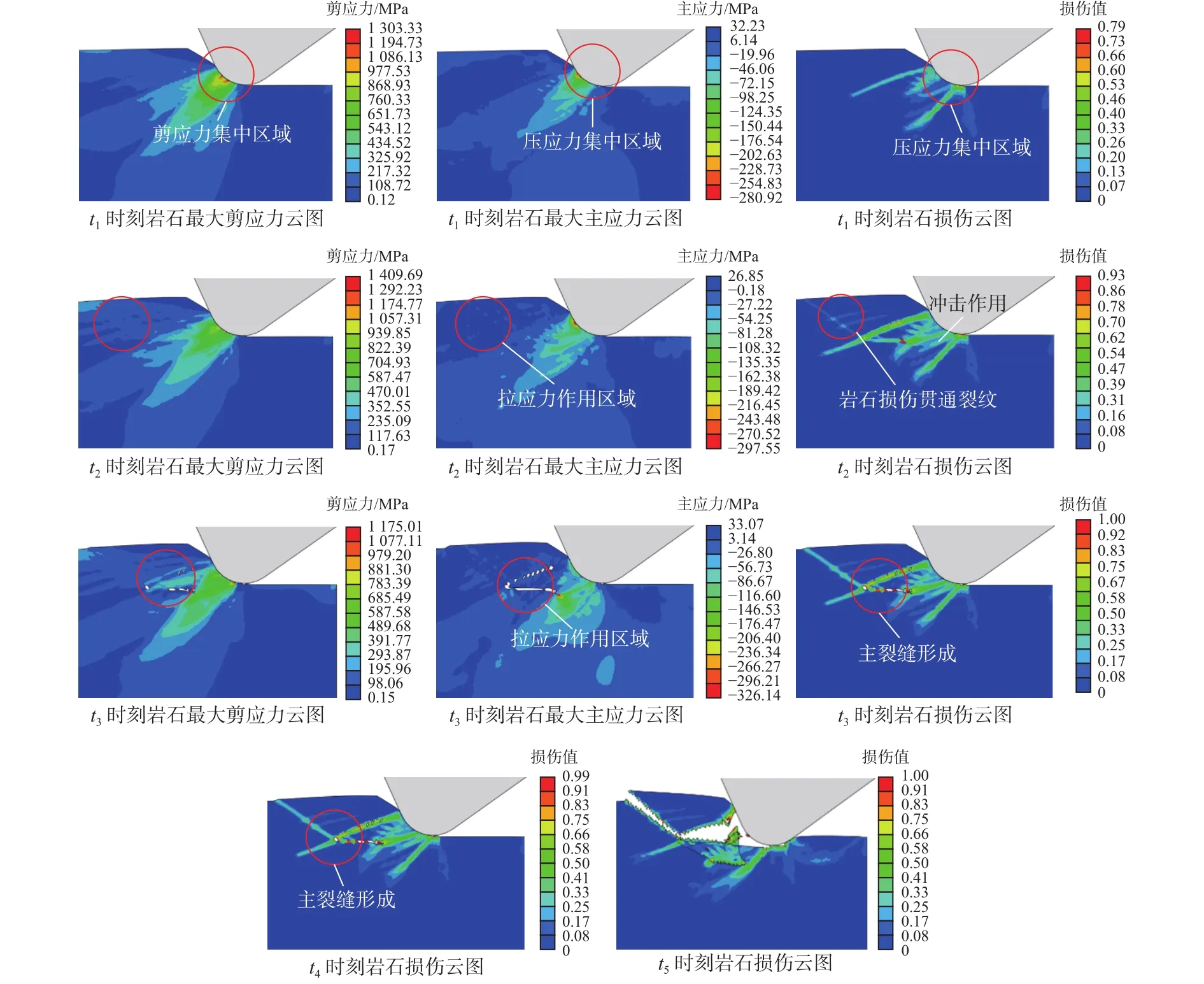

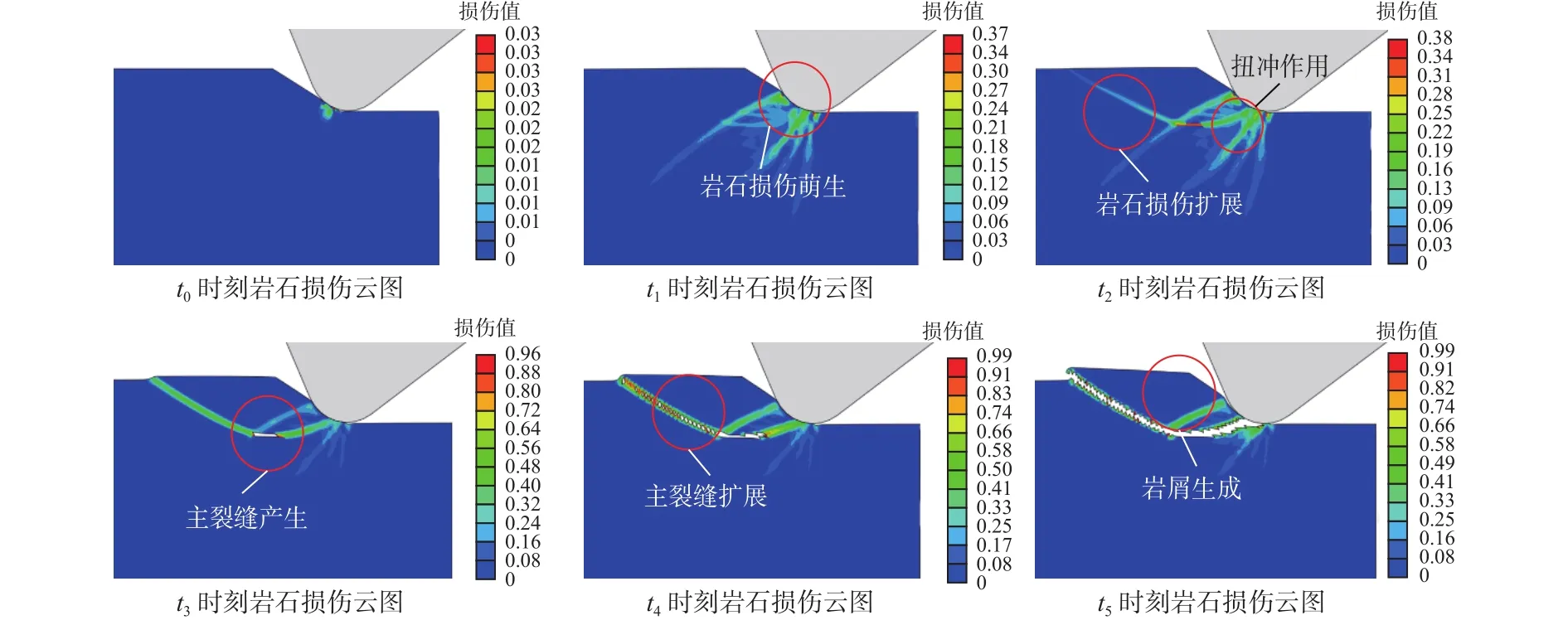

模拟计算了锥形齿旋转冲击破岩过程中,不同时刻岩石内的最大主应力(拉正压负)、最大剪应力和岩石损伤,结果如图3所示。

根据模拟结果(见图3),可以将岩石破碎过程划分为4个阶段:

图3 锥形齿旋转冲击切削破岩过程Fig.3 Rock-breaking process of conical cutting teeth under rotary impact

1)切削齿侵入岩石阶段(0–t1)。由t1时刻的最大主应力、最大剪应力和岩石损伤云图可知,锥形齿吃入岩石,岩石与切削齿的接触点出现压应力集中,岩石损伤发生在剪应力与压应力作用区域。

2)岩石损伤贯通裂纹萌生阶段(t1–t2)。由t2时刻的最大主应力、最大剪应力和岩石损伤云图可知,随着切削齿吃入岩石,岩石损伤区域以接触点为中心向外辐射,在拉应力区出现了由岩石内部到自由面的损伤贯通裂纹。

3)岩石损伤贯通裂纹扩展阶段(t2–t3)。由t3时刻的损伤云图可看出,随着冲击载荷增大,岩石内部损伤裂纹的宽度和到自由面贯通裂纹的宽度不断扩大。

4)裂缝贯通岩屑崩落阶段(t3–t4,t5)。由t4和t5时刻的损伤云图可以看出,在冲击载荷产生的拉应力作用下,裂纹损伤区域扩大汇集形成主裂缝并延伸至自由面,岩石发生体积破碎,岩屑崩落。

2.2 锥形齿扭转冲击破岩过程

模拟计算锥形齿扭转冲击破岩过程中,不同时刻的岩石损伤云图,结果见图4。通过分析图4可以将扭转冲击破碎岩石的过程划分为切削齿侵入岩石(t0–t1)、岩石损伤贯通裂纹萌生(t1–t2)、岩石损伤贯通裂纹扩展(t2–t3)和裂缝贯通岩屑崩落(t3–t4,t5)等4个阶段。拉应力是引起岩石内部到表面贯通裂缝产生的主要原因,压剪应力是岩石内部出现损伤和形成微裂纹的主要原因。

图4 锥形齿扭转冲击破岩过程Fig.4 Rock-breaking process of conical cutting teeth under torsional impact

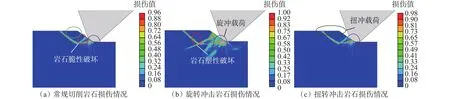

同时,图5给出了常规切削、旋转冲击和扭转冲击3种不同破岩方式下岩屑的形成情况,可以看出,旋转冲击和扭转冲击2种方式的岩石破碎体积和破碎坑深度均比常规切削大,其中旋转冲击比扭转冲击对岩石的损伤更严重。

图5 不同破岩方式下岩屑的形成情况Fig.5 Formation of cuttings in different rock-breaking ways

3 锥形齿破岩效率分析

为了分析不同破岩方式和冲击参数对锥形齿冲击破岩效率的影响,基于模拟计算结果,分别采用破碎深度、破碎体积、破岩比功3个指标评价不同破岩方式下锥形齿的破岩效率。

3.1 岩石破碎深度与破碎体积

3.1.1 冲击幅值的影响

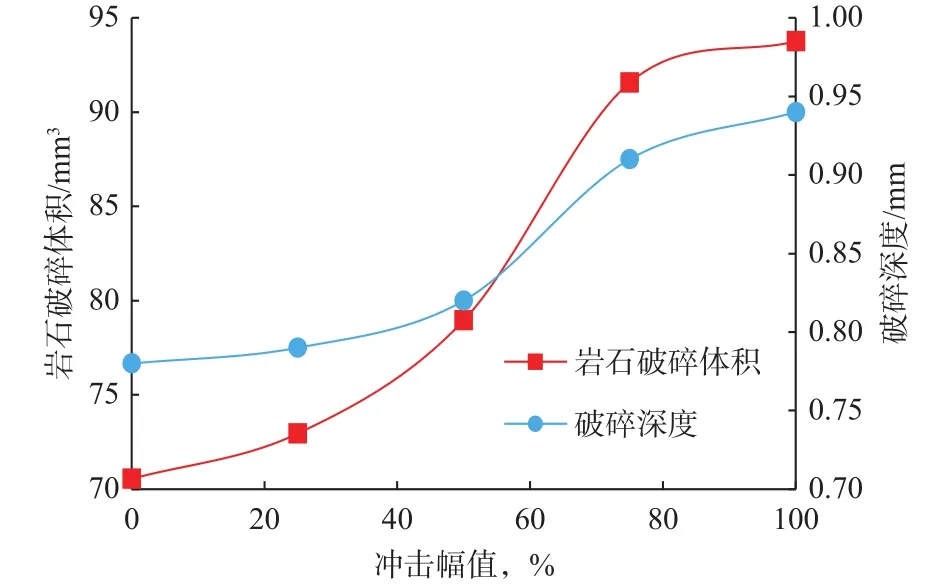

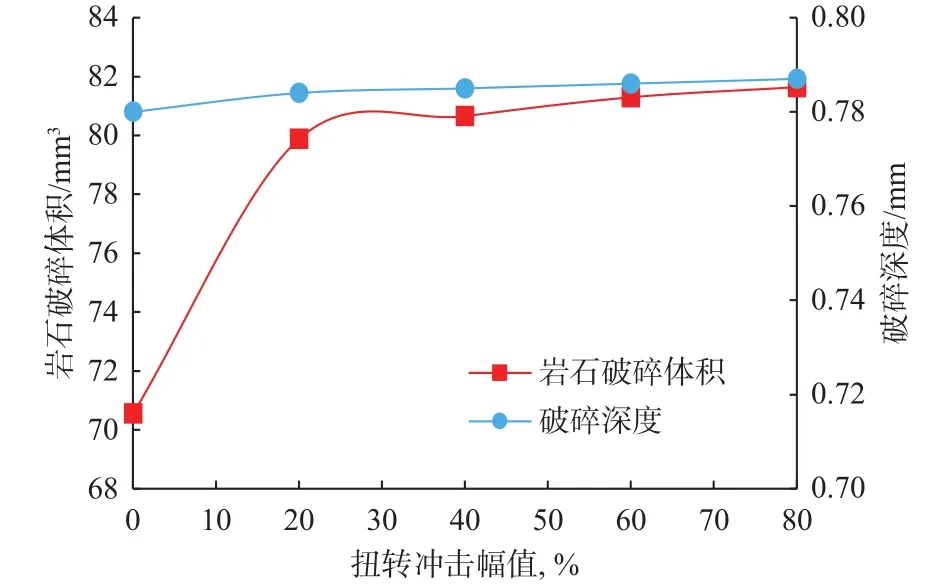

岩石破碎体积为模拟计算出的岩石失效单元(岩石损伤值为1的单元)数量与失效单元体积的乘积。在一定冲击频率下,分析了冲击幅值对锥形齿旋转冲击和扭转冲击破岩方式下岩石破碎深度和破碎体积的影响,结果分别如图6、图7所示。

从图6和图7可以看出:随着冲击幅值增大,锥形齿旋转冲击和扭转冲击破岩方式下的岩石破碎体积均会增大,但旋转冲击破岩方式下的破碎体积增加幅度比扭转冲击破岩方式大;随冲击幅值增大,旋转冲击破岩方式下的岩石破碎深度增深,而扭转冲击破岩方式下的岩石破碎深度几乎不变。

图6 冲击幅值对旋转冲击破岩方式下岩石破碎体积和破碎深度的影响Fig.6 Influence of amplitude on rock-breaking volume and depth under rotary impact

图7 扭转冲击幅值对扭转冲击破岩方式下岩石破碎体积和破碎深度的影响Fig.7 Influence of amplitude on rock-breaking volume and depth under torsional impact

由图6可知:对于旋转冲击破岩,冲击幅值较小时(小于25%),冲击作用并未造成岩石大体积破碎,破碎体积增加幅度较小;冲击幅值较大时(25%~75%),切削齿下部的岩石承受的应力达到岩石的强度极限,随着冲击幅值增大,破碎体积快速增大;冲击幅值过大时(75%~100%),冲击造成的岩石压实与裂隙发育已达到极限,破碎体积逐渐趋于稳定。由图6还可得到:旋转冲击破岩方式的最佳冲击幅值为75%;与常规切削破岩方式(冲击幅值为0)相比,旋转冲击破岩方式的岩石破碎体积提高了29.78%,岩石破碎深度增加了16.67%。

从图7可以看出,对于扭转冲击破岩,扭转冲击幅值为0~20%时,岩石破碎体积快速增大,超过20%以后,岩石破碎体积趋于稳定。单纯从提高破岩体积考虑,不必过于追求提高扭转冲击幅值,达到20%以上即可。与常规切削破岩方式(冲击幅值为0时)相比,岩石破碎体积最多增加了13.22%,岩石破碎深度只增加了0.513%。

3.1.2 冲击频率的影响

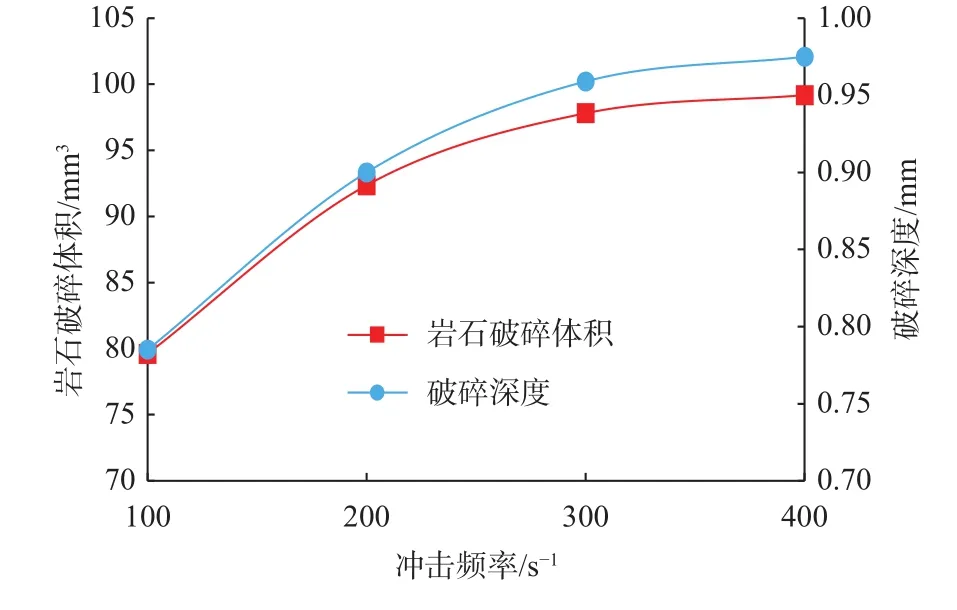

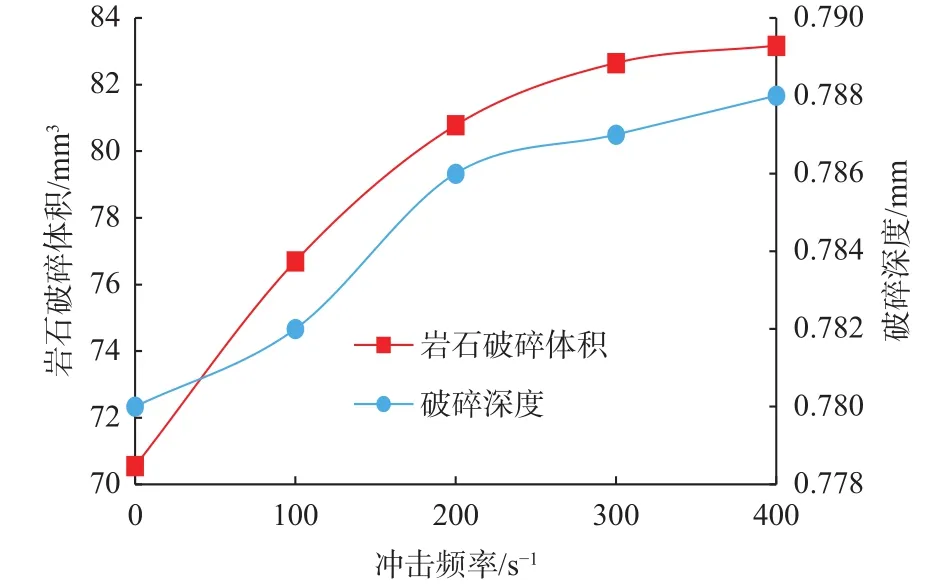

在一定冲击幅值(75%)下,分析了冲击频率对锥形齿旋转冲击和扭转冲击破岩方式下岩石破碎体积和破碎深度的影响,结果分别如图8、图9所示。

图8 冲击频率对旋转冲击破岩方式下岩石破碎体积和破碎深度的影响Fig.8 Influence of frequency on rock-breaking volume and depth under rotary impact

图9 冲击频率对扭转冲击破岩方式下岩石破碎体积和破碎深度的影响Fig.9 Influence of frequency on rock-breaking volume and depth under torsional impact

从图8和图9可以看出:随着冲击频率增大,锥形齿旋转冲击与扭转冲击破岩方式下的岩石破碎体积和破碎深度均增大;当冲击频率达到400 s–1时,锥形齿2种破岩方式下的岩石破碎体积增加趋于平缓,但总体上旋转冲击破岩方式下的增加幅度比扭转冲击破岩方式大。与常规切削破岩方式(冲击频率为0)相比,锥形齿旋转冲击方式下的岩石破碎体积最多增加了38.64%,岩石破碎深度增加了22.95%;扭转冲击破岩方式的岩石破碎体积最多增加了14.5%,岩石破碎深度增加了0.77%。

3.2 破岩比功

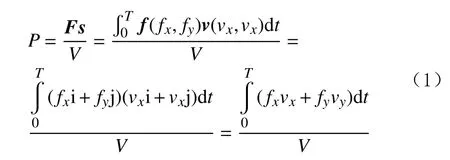

破岩比功为破碎单位体积岩石切削齿所做的功,其越小,破岩效率越高,表达式为[17–18]:

式中:P为切削齿的破岩比功,mJ/mm3;F为切削齿作用在岩石上的力,N;s为切削齿的切削位移,mm;V为切削齿破碎岩石体积,mm3;fx为切削力,N;fy为轴向力,N;vx为切削速度,m/s;vy为轴向速度,m/s;T为模拟时长,s。

fx,fy,vx和vy均为以时间t为因变量的函数,为简化函数表达式,以各数据的平均值取代复杂的函数表达式,最终表达式为:

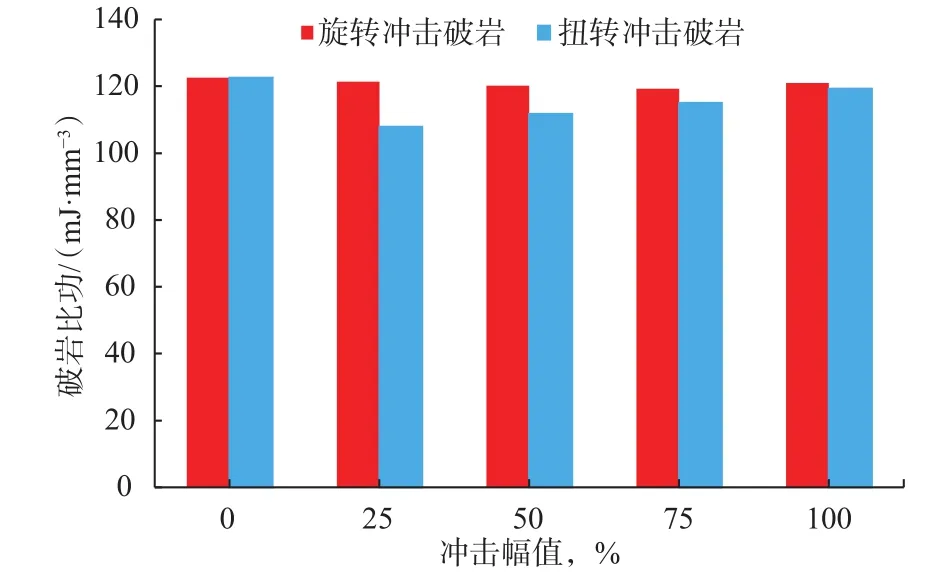

在冲击频率一定的情况下,分析了冲击幅值对锥形齿旋转冲击和扭转冲击破岩方式下破岩比功的影响,结果见图10。

图10 冲击幅值对不同破岩方式下破岩比功的影响Fig.10 Influence of amplitude on rock breaking specific work by different rock-breaking methods

从图10可以看出:不同冲击幅值下锥形齿扭转冲击破岩方式下的破岩比功均低于旋转冲击破岩方式;冲击幅值为75%时,锥形齿旋转冲击破岩方式下的破岩比功最低,为119.29 mJ/mm3;冲击幅值为25%时,锥形齿扭转冲击破岩方式下的破岩比功最低,为107.94 mJ/mm3。与上文不同冲击幅值下锥形齿岩石破碎体积和破碎深度分析结果结合可以得出,锥形齿旋转冲击破岩方式下的最佳冲击幅值应该等于或高于75%,扭转冲击破岩方式下的最佳冲击幅值应该等于或高于25%。

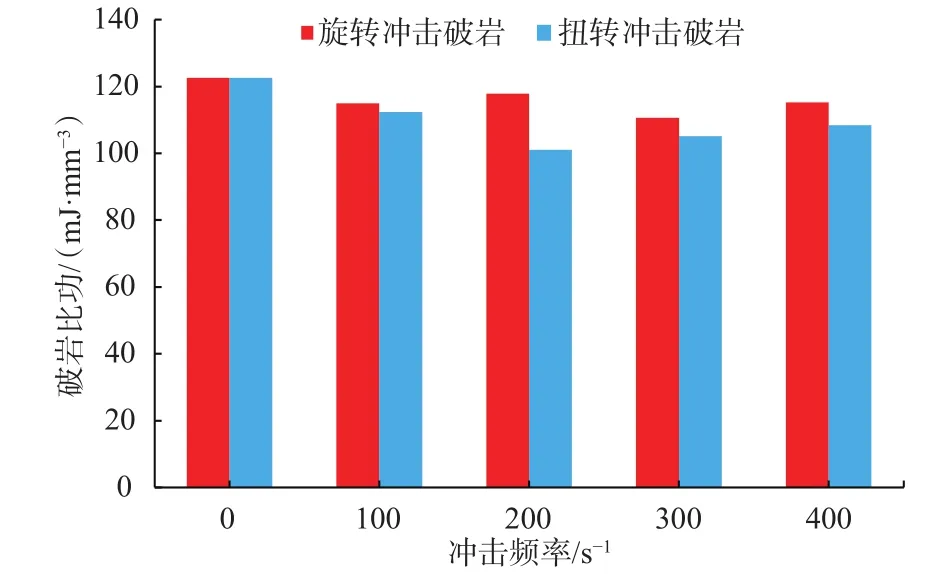

在冲击幅值一定情况下,分析了冲击频率对锥形齿旋转冲击和扭转冲击破岩方式下破岩比功的影响,结果如图11所示。

图11 冲击频率对不同破岩方式下破岩比功的影响Fig.11 Influence of frequency on rock breaking specific work by different rock-breaking methods

从图11可以看出,不同冲击频率下,锥形齿扭转冲击破岩方式下的破岩比功均低于旋转冲击破岩方式;冲击频率为200 s–1时,锥形齿扭转冲击破岩方式下的破岩比功最低,为101.04 mJ/mm3;当冲击频率为300 s–1时,锥形齿旋转冲击破岩方式的破岩比功最低,为110.657 mJ/mm3。考虑到上文不同冲击频率下锥形齿破岩体积和破岩深度的分析结果,锥形齿旋转冲击和扭转冲击破岩方式下的最佳冲击频率均应该大于等于 400 s–1。

4 结 论

1)锥形齿旋转冲击和扭转冲击破岩过程均可划分为切削齿侵入岩石、岩石损伤贯通裂纹萌生、岩石损伤贯通裂纹扩展、裂缝贯通岩屑崩落4个阶段,拉应力控制从岩石内部到表面贯通裂缝的生成,压剪应力促进岩石内部微裂缝的形成。

2)锥形齿旋转冲击和扭转冲击破岩方式下的岩石破碎体积都会随着冲击幅值和冲击频率增大而增大,但旋转冲击破岩方式下岩石破碎体积的增加幅度比扭转冲击破岩方式大。随着冲击频率增大,锥形齿旋转冲击和扭转冲击破岩方式下的岩石破碎深度都增加。在一定冲击频率下,只有旋转冲击破岩方式的破碎深度随冲击幅值增大而增加,扭转冲击破岩方式的破碎深度随冲击幅值增大几乎不变。

3)旋转冲击和扭转冲击2种破岩方式下,当冲击幅值和冲击频率增加到一定值时,锥形齿的岩石破碎体积增大都趋于平缓。对于所研究的锥形齿破碎硬岩石,旋转冲击破岩方式的最佳冲击幅值不低于75%,扭转冲击破岩方式的最佳冲击幅值不低于20%,2 种破岩方式的最佳冲击频率为 400 s–1。

4)常规切削、旋转冲击和扭转冲击3种破岩方式下,锥形齿常规切削的破岩比功最大;不同冲击幅值和冲击频率下,与旋转冲击破岩方式相比,锥形齿扭转冲击破岩方式下的破岩比功普遍较低。