中国石化极地冷海钻井技术研究进展与发展建议

2021-06-30路保平侯绪田

路保平, 侯绪田, 柯 珂

(中国石化石油工程技术研究院,北京 102206)

北极地区蕴藏着丰富的油气资源,约储存有全球30%的天然气和13%的石油[1–3]。目前,我国油气资源对外依存度已逼近70%,在有效保护生态环境的前提下积极参与北极油气和矿产资源的开发,对我国油气资源战略安全和“一带一路”建设具有重要意义。2018年1月26日,中国政府发布了《中国的北极政策》白皮书,将各方共建冰上丝绸之路作为中国针对北极地区开发的重要构想,这标志着从油气合作到拓展“一带一路”建设,中国全面开启了在北极区域的国际合作[4]。中国石化在“十一五”和“十二五”期间积极参与萨哈林冷海油气合作项目,独立完成了南阿什1井等7口井的钻井施工,初步形成了适用于亚北极冷海区域的优快钻井配套技术、冷海井控关键技术、低温钻井液技术、快凝固井水泥浆技术、钻井完井环保技术等冷海钻井关键技术[5–8]。2015年,中国石化与俄罗斯石油公司签订了《共同开发鲁斯科耶油气田和尤鲁勃切诺–托霍姆油气田合作框架协议》,并开展了相关油气合作项目[9],钻井作业逐渐进入北极圈以内,作业环境与地质条件更为恶劣复杂,环保要求更为严苛,施工难度更大。

为了降低极地冷海钻井作业风险与成本,“十三五”期间,中国石化以解决极低温及大温变条件下固体、流体和地层特性及其变化机制这一重要科学问题,以及钻井设备、钻井工具、钻井工艺、井筒工作流体的“冷”适应性问题为核心,围绕钻井灾害风险评价控制与环保技术、低温钻机设计与关键工具研制、钻井工艺与井筒工作液等关键技术开展探索研究,在极地浅层地质灾害定量风险评价技术、–50 ℃低温轨道钻机及钻井工具、冻土层井壁稳定性评价与控制技术、低温管柱强度校核与设计技术、低温钻井液与固井水泥浆等关键工作液体系等工程技术取得了重大进展,初步形成了极地冷海钻井关键技术体系,为解决北极冷海油气勘探开发难题奠定了坚实的基础。

1 极地冷海钻井挑战和技术现状

1.1 极地冷海钻井面临的挑战

北极地区自然条件恶劣,地质条件复杂,生态环境极其脆弱,油气勘探开发面临着路途遥远、环保要求严苛、极低温、冰山、极夜、浮冰、强风暴雪、永久冻土层、地震频发和深水环境等多项挑战[10–15]。

1)极度严寒、强风暴雪和巨厚浮冰会对人身安全造成极大风险、对钻井装备的性能要求高,且作业窗口短。北极地区气候寒冷,最低可达–70 ℃,对人员生命安全、钻井装备及配套设备安全运载都提出了严峻考验,特别是暴风雪、急速季风和浮冰,对钻井平台结构和立管系统的抗载强度提出了更高要求。另外,北极地区冬长夏短,作业时间窗口有限,全年平均可进行钻井作业的时间不到90 d,这对钻井作业的组织安排要求很高。

2)地质条件复杂,永久冻土、天然气水合物、浅层气广泛分布,钻井过程中易发生井下故障,安全高效钻井面临严重挑战。极地冻土层厚达千米,天然气水合物和浅层气赋存,钻井过程中极易出现冻土融化和天然气水合物分解,造成井壁坍塌和井口下沉,井控和井筒安全面临很大挑战。冷海浅部地层欠压实,承载力低,安全密度窗口窄,钻井过程中易发生井眼失稳、井漏等井下故障。受环境、气候和设备的限制,作业时效低,资金投入大,钻井成本非常高。

3)环境条件恶劣,路途遥远、基础设施匮乏,后勤保障难度大。北极区域地处偏远,人迹罕至,缺少基础设施,不具备钻井设备、工具和生活材料供给、储备条件,大型设备和生活物资运输艰难,使后勤保障成本高、风险大,易导致钻井周期大幅延长、钻井失败甚至危及人员生命安全。

4)环境脆弱,生态敏感,环保要求严苛。北极地区环境脆弱,承载能力低,生态系统敏感,油气勘探开发作业及其潜在的原油泄漏极易造成生态永久性破坏,危害巨大。周边国家和国际组织高度重视北极地区环境安全,环保要求严苛,钻井完井作业“零”排放的成本非常高。

5)钻井完井新技术、新工具的现场试验难度大。目前,我国在北极地区没有油气田区块,也没有能够开展现场试验新技术新工具的油气田开发项目;虽然有相关的中俄油气合作项目,但由于我国极地油气开发技术的竞争力不强,大部分项目并不是作业者,缺乏话语权,因而很难将自主研发的新技术、新工具纳入油气井工程设计方案,导致现场试验难度较大,不利于我国极地冷海钻井完井技术的快速发展。

1.2 极地冷海钻井技术现状

目前,西方发达国家经过多年的技术沉淀,已经在极地冷海油气勘探开发方面积累了较为丰富的经验,按照极地油气区块作业环境分类,在陆地、滩浅海、浅水及中深水等作业领域分别具备了以下能力:1)具备了–50 ℃温度下陆地油气勘探、钻井完井及生产能力;2)具备了滩浅海(水深<30 m)、常年冰(浮冰厚度1.5 m)及冰脊等较重冰情条件下的钻井完井及生产能力;3)具备了–20 ℃温度下浅水至中深水海域(30 m≤水深<1500 m)、无冰或少冰等较轻冰情条件下的钻井完井和生产能力;4)形成了人工岛+海底管道、混凝土重力式平台+穿梭油轮、导管架平台+海底管道、海油陆采(大位移井的最大水平位移已达12 130 m)、海上浮式生产泄油装置(FPSO)+水下系统、浮式平台+海底管道和水下生产系统+陆上终端等7种开发模式[16–17]。

我国极寒条件下钻井完井技术研究、装备研发起步较晚,目前已具备了一定的极寒陆地、滩浅海、浅水钻井完井能力:1)具备–30 ℃温度条件下陆地井深8 000 m油气井钻井完井能力,钻遇冻土层厚度<3 m,无永久性冻土层钻进井例;2)具备–10 ℃温度、无冰条件下浅水(水深<100 m)井深 7 000 m油气井钻井完井能力。通过多年的技术攻关,初步形成了“三浅”灾害风险评价与控制技术和以地震解释剖面+层速度相结合的“三浅”灾害风险定量预测方法,研制了深水低温钻井液体系(4 ℃和30 ℃的表观黏度比小于2,泥页岩滚动回收率大于90%,能有效抑制天然气水物生成)及深水低温早强水泥浆体系(4 ℃ 温度下 8 h 抗压强度≥3.5 MPa)。

1.3 极地冷海钻井需要解决的关键技术问题

1)极地冷海钻井作业环境风险因素的准确识别、风险的科学评价与灾害的有效控制问题[18]。极地冷海钻井面临着恶劣气象条件、冻土层、浅层地质灾害(浅层气与天然气水合物地层)等典型作业环境风险因素,轻则造成井下故障,重则导致钻井失败、平台报废和人员伤亡[19]。因此,对这些风险因素进行准确识别,并对由此产生的工程风险进行科学评价,形成一套行之有效的应对措施和处理方法,规避灾害性事故的发生,是实现极地冷海安全钻井的前提和基础。

2)适用于低温条件下的钻井关键装备及工具的设计与研制问题。与常温相比,钻井关键装备及工具的材料特性在低温条件下有明显变化,例如部分材料脆性增强、强度降低、密封失效等,从而易导致设备及工具损坏失效、钻井作业中断,不但会造成井下故障的发生,而且使钻井成本大幅增加[20–22]。因此,对适用于低温环境(–50 ℃)的钻井关键装备及工具的设计与制造技术开展研究,研发或优选适应极寒条件的特殊材料,优化密封、润滑形式,研制适用于低温环境的新型钻井工具,提升钻井关键装备及工具的可靠性和稳定性,为安全高效钻井奠定坚实的硬件基础。

3)钻井工艺与井筒工作液在低温–高温条件下的适应性问题。北极地区大陆冻土层平均厚度为400~900 m,最厚达 1 400 m,而北极海域从海面至泥线水体温度为–4~2 ℃,因此,极地冷海钻井时上部井筒处于低温环境中(约0 ℃),这对钻井液、水泥浆性能造成较大影响,也使井筒温度压力分布与常规井筒有较大区别,需要对现有钻井参数优化设计方法进行改进。随着井深增加,地层温度逐渐升高,井筒流体与地层、管柱持续热交换,使上部井眼中井筒流体温度不断升高,导致上部地层中的孔隙流体融化,改变其岩土、岩石力学性能,极易发生井眼失稳问题[23–26];同时,还会导致管柱与地层、管柱与管柱环空间的流体受热膨胀,产生环空带压现象,致使管柱失效。因此,解决好钻井工艺与井筒工作液在低温–高温条件下的适应性问题,对减少井下故障、提高作业效率、实现高效钻井至关重要。

2 主要技术进展

在已有极地冷海钻井研究成果的基础上,“十三五”期间,中国石化石油工程技术研究院牵头,联合中国石化石油机械股份有限公司、中国石油大学(北京)、中国石油大学(华东)等单位共同开展了国家重点研发计划项目“极地冷海钻井关键技术研究”,在浅层灾害定量风险评价、低温钻机设计与制造、冻土层井壁稳定性评价、安全钻井液密度窗口与温度窗口的确定方法、极地海油陆采万米大位移井钻井设计、低温防冻型钻井液和低温早强水泥浆体系等工程技术方面均取得了重要进展,为我国形成极地冷海钻井技术体系和提高北极油气钻井作业能力奠定了良好基础。

2.1 浅层灾害定量风险评价技术

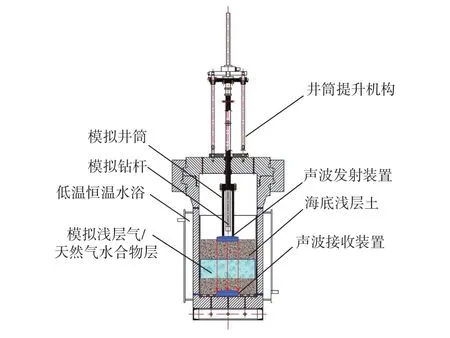

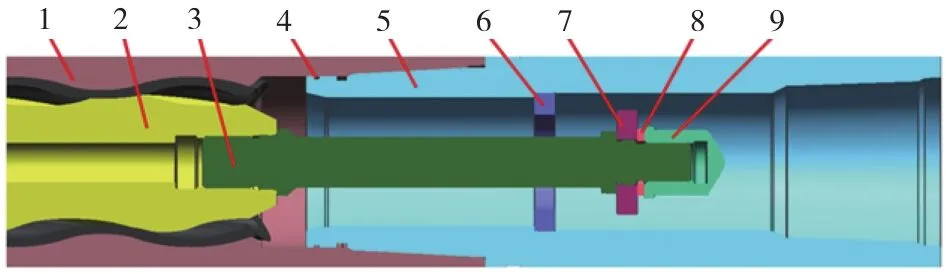

针对极地冷海地区广泛分布的浅层气和天然气水合物,基于声学及沉积学基础理论,建立了浅层气和天然气水合物地层纵波速度与孔隙度、密度、颗粒骨架结构、含气(水)量、天然气水合物饱和度的关系数学模型[27]。针对浅层气、天然气水合物的赋存条件,建立了国内首个能够模拟–30 ℃、20 MPa作业环境的浅层地质灾害声波特征识别模拟试验装置(见图1),并以此为基础形成了制备模拟地层和测量系列声学参数的方法。依据目标区域实际地层土质、岩性特征,通过室内试验,建立了浅层气和天然气水合物风险定量预测图版(见图2),结合地球物理解释资料可以评价浅层气压力及天然气水合物饱和度范围,定量预测浅层地质灾害的发生概率,明确浅层地质灾害的严重级别,并据此制定了浅层地质灾害级别的评价标准、控制方法和作业措施。该方法在北极亚马尔、亚北极萨哈林等区块的10余口井中成功应用,浅层气压力的预测精度达到90%以上,天然气水合物饱和度的预测精度达到85%以上[28]。

图1 浅层地质灾害声波特征识别模拟试验装置Fig.1 Simulation system for the acoustic identification of shallow hazards

图2 浅层气与天然气水合物风险定量预测图版Fig.2 Shallow gas and gas hydrate risk quantitative prediction chart

2.2 低温钻机设计与制造技术

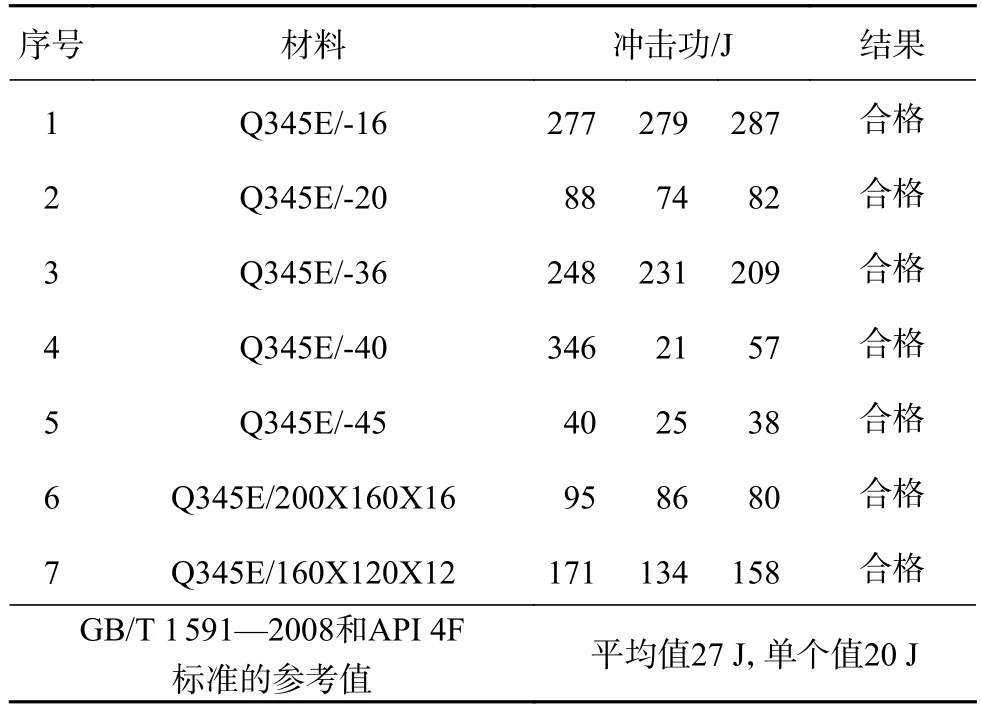

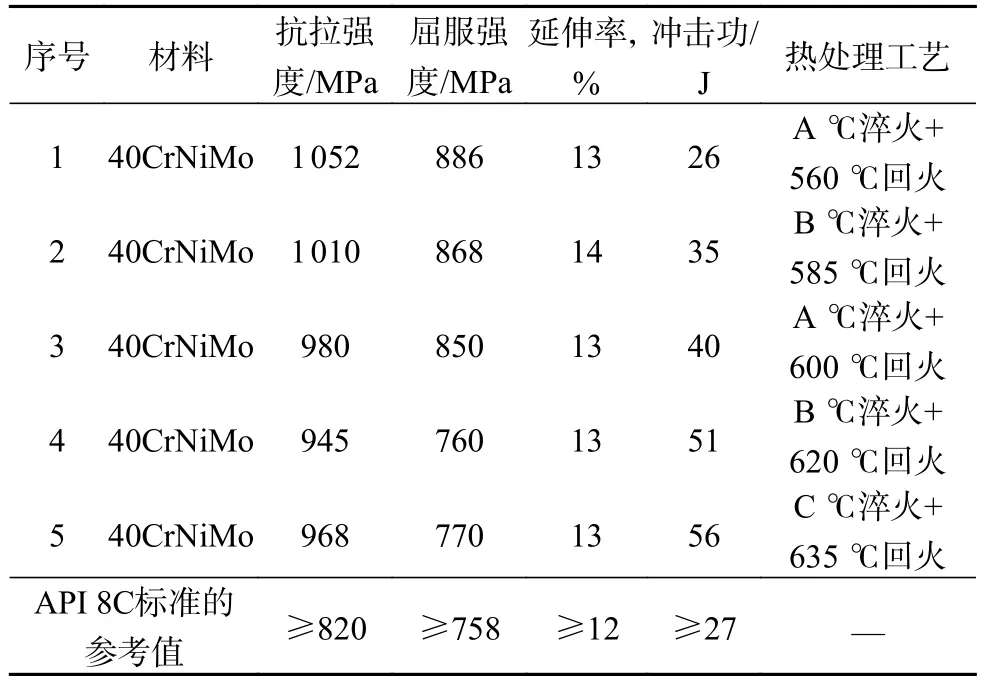

1)针对低温环境下金属材料脆性增强的问题,开展了结构件和轴类零件的金属材料低温性能研究和热处理工艺研究。在国家标准《低合金高强度结构钢》(GB/T 1591—2008)中包含的合金钢材料中,选取低温韧性较好的Q345E钢,对不同规格、不同批次的Q345E钢板进行–50 ℃温度下的低温冲击试验(结果见表1),并对冲击功较高的Q345E钢进行了化学成分统计分析,结果表明,Q345E钢材料的硫、磷含量小于0.010%,低温冲击功符合设计和标准要求[29]。通过评价几种轴类零件常用合金钢的低温韧性,选用40CrNiMo合金钢作为制作极地钻机轴类零件的材料。采用多种热处理工艺对40CrNiMo合金钢进行处理后,再在–50 ℃温度下进行冲击试验(结果见表2),结果表明:40CrNiMo合金钢经过2~5号热处理工艺处理后,其强度和低温韧性均能满足设计要求,综合考虑抗拉强度、屈服强度、延伸率和冲击功,3号热处理工艺最优。

表1 不同规格Q345E钢板–50 ℃下的冲击试验结果Table 1 Impact test results of Q345E steel plates with different specifications at –50 °C

表2 40CrNiMo合金钢采用不同热处理工艺后的低温冲击试验结果Table 2 Low-temperature impact test results of 40CrNiMo alloy steel treated with different heat treatment processes

针对焊接过程中焊接参数对金属材料低温韧性的影响问题,开展了不同焊接参数条件下焊接接头的组织和性能研究,采用焊接热模拟方法,绘制了低温条件下结构件材料的热循环连续冷却曲线,优选合理的热输入值并确定合适的焊接工艺参数。使用优选的焊接参数焊接Q345E钢板,并对焊接部位进行强度测试和低温冲击试验,结果满足设计和标准要求。

2)针对极地大风、低温等恶劣环境条件及油气井大位移、丛式井等作业要求,开展了钻机总体布局、关键部件及系统低温适应性、热平衡分析等研究,完成了塔形井架、箱叠式底座、四电机双减速箱驱动绞车等关键部件的设计方案和热平衡分析,形成了在双排导轨上滑移、分层布置、加热保温的钻机整体设计方案,具有整体滑移、可丛式井作业、抗风雪稳定性强的特点。

2.3 低温钻头及钻具的研制

1)针对极寒地区恶劣钻井条件,完成了极地钻井钻头设计。通过室内试验确定了镍含量、宏晶碳化钨和铸造碳化钨混合粉、烧结碳化钨和铸造碳化钨混合粉对钻头胎体性能的影响,确定了10%镍+烧结碳化钨与铸造碳化钨混合粉+铜镍锰锌粘结金属的金刚石钻头基体材料配方。通过研究粘结金属和胎体粉性能,优选了90% 121粉+10%结晶W粉+JZ-2粘结金属的孕镶金刚石钻头基体材料配方,并优选了金刚石钻头钢材、组焊和钎焊焊材。同时,研究形成了轮廓线、力平衡和防回旋、自动调节切削深度、侧向移动调节和穿夹层设计等技术,针对不同需求[30],完成了金刚石钻头、孕镶金刚石钻头和取心金刚石钻头的设计。

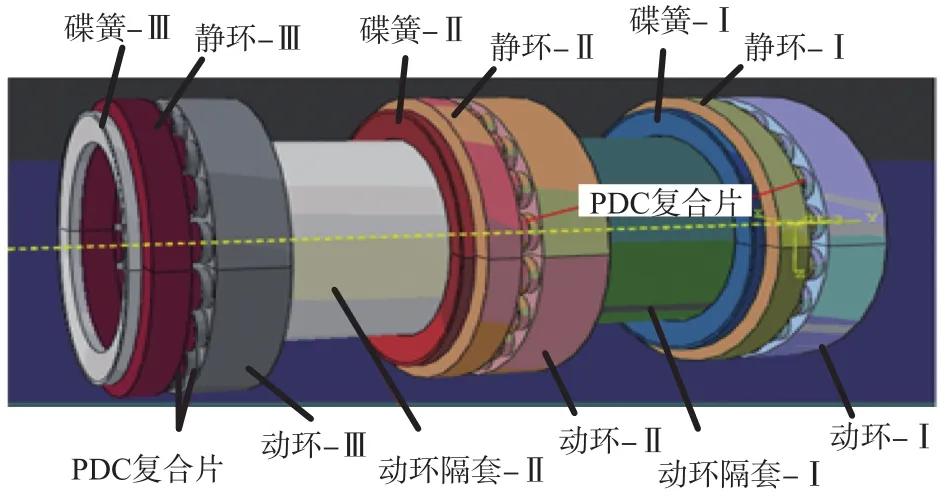

2)研制了极地钻井井下动力工具。通过研究螺杆钻具橡胶材料的增塑体系、生胶体系、硫化体系和防老化体系,开发了一种高性能定子橡胶配方,解决了螺杆钻具在–50 ℃下存储和180 ℃下使用的问题,其力学性能变化率小于4%。攻克了螺杆钻具防掉杆和传动轴防掉设计技术(见图3),提高了螺杆钻具在深井使用的安全性。形成了涡轮钻具解卡和防掉工具、PDC轴承、高性能动环盘和静环盘结构等技术(见图4),提高了涡轮钻具的动力性能和安全性能。

图3 螺杆钻具的基本结构Fig.3 Basic structure of the PDM (Positive Displacement Motor)

图4 PDC轴承的基本结构Fig.4 Basic structure of the PDC bearing

2.4 冻土层井壁稳定性评价方法

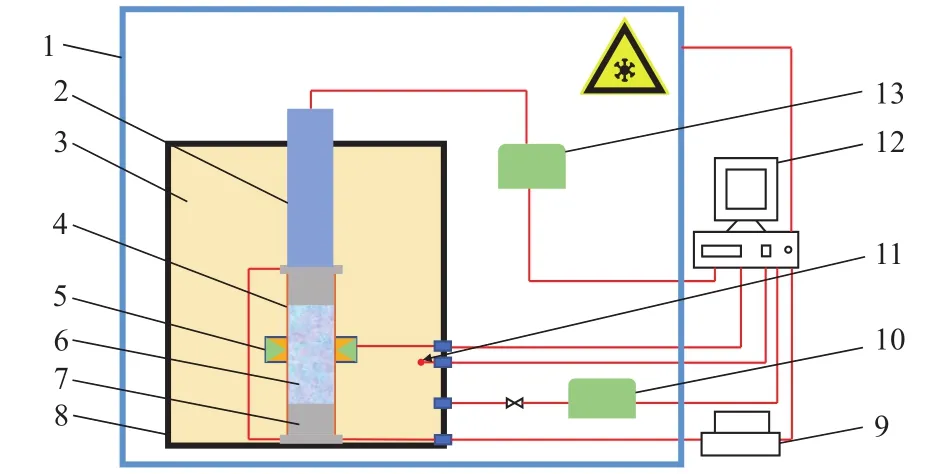

在漠河、巴伦支堡地区进行了永久冻土采样,并进行了全岩矿物分析与基础物性测试,形成了人造冻土试样的制备方法,建立了–25~25 ℃温度下的岩石力学试验系统(见图5)与试验方法,开展了不同温度下的冻土强度试验、冻土声学响应试验、不同围压与温度条件下的冻土蠕变试验,揭示了冻土特征参数随温度、埋深变化的规律(见图6);建立了井筒–冻土层传热模型,研究了钻井循环条件下钻井液温度对井周冻土层温度分布、应力分布的影响规律,确定了冻土层井眼失稳的主要形式及原因,揭示了井筒传热、井周冻土中冻结水融化、冻土强度降低、井壁应力大于冻土强度和井壁应变超过冻土可允许塑性变形极限导致井壁失稳的机理;建立了冻土层衰减蠕变井眼收缩计算模型,基于冻土层温度场和应力场的坍塌压力、破裂压力模型与冻土层压力剖面,从而形成了冻土层井壁稳定预测与评价方法,并提出了冻土层钻井安全钻井液密度和温度窗口的确定方法。

图5 低温岩石力学试验系统的基本组成Fig.5 Basic composition of the rock mechanics test system at a low temperature

图6 埋深600 m冻土抗压强度随围压和温度的变化曲线Fig.6 Curves representing the compressive strength of(600 m deep) permafrost with confining pressure and temperature

2.5 万米大位移井钻井优化设计技术

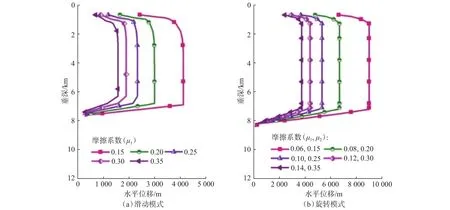

针对极地大位移井钻井面临的钻具易屈曲、岩屑床厚、摩阻高、扭矩大等技术难题,开展了以大位移井钻井管柱力学分析、水平段延伸极限计算方法、大位移井关键装备配套方案为重点的攻关研究,形成了分别基于机械延伸极限、水力和裸眼延伸极限的大位移井钻井优化设计技术。建立了长水平段钻进管柱力学模型、环空压耗和破裂压力计算模型,并以此为基础,建立了旋转钻井井眼延伸极限的定量预测模型,绘制了不同条件下井眼延伸极限的预测图版(见图7),并提出了以增大井眼延伸极限为核心的钻井优化设计原则和方法(主要包括井眼轨道、导向钻具组合及井下减阻工具的优化设计准则)[31]。综合考虑实钻地层和环空多相流、环空岩屑浓度和环空波动压力等参数的影响,研究了连续油管钻井裸眼延伸极限,扩展和完善了破岩钻进、管柱上提和下放时的大位移井裸眼延伸极限预测模型[32],并提出了一种将大位移井分成下部大斜度井段和上部常规井段的管柱优化设计方法、基于裸眼和水力延伸极限的钻井优化设计方法[33]。万米大位移井钻井优化设计方法在萨哈林北维尼Z-42井进行了试验,该井完钻井深 12 700 m,水平位移为 11 739 m,垂深为2 338 m,位垂比高达 5.02。

图7 不同条件下井眼延伸极限预测图版Fig.7 Prediction chart for borehole extension limits under different conditions

2.6 低温防冻型钻井液体系

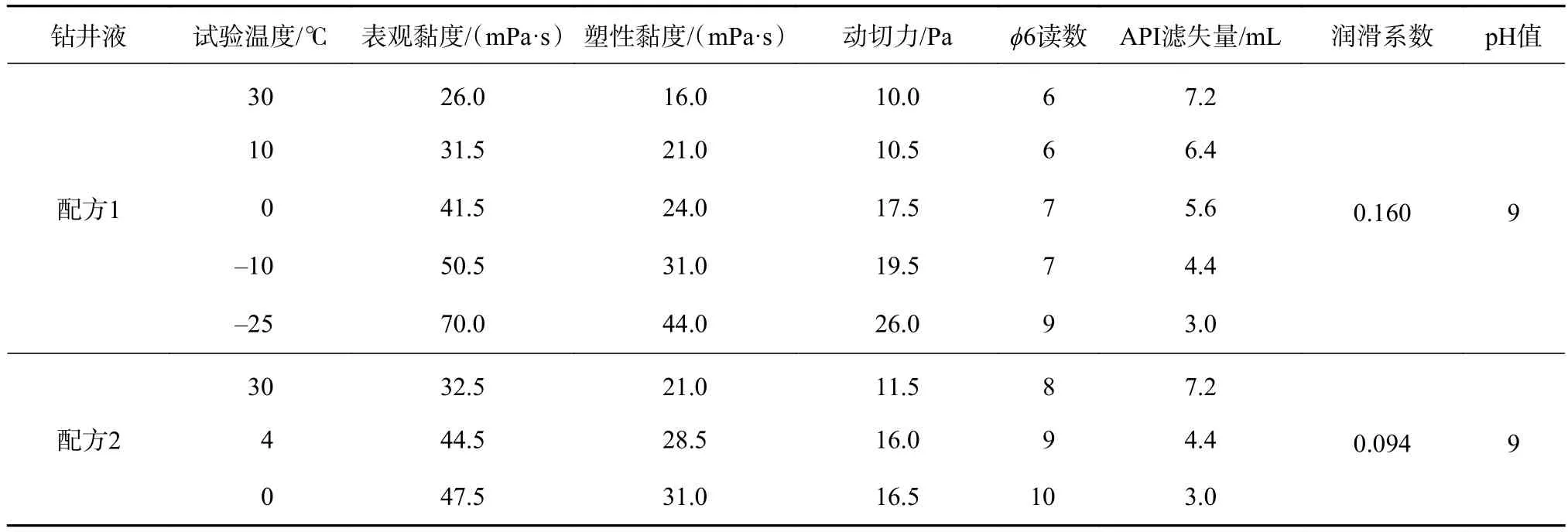

针对极地低温环境下常规钻井液流变性调控困难、冻土层易井眼失稳、环境保护要求严苛等技术难题[34–36],开展了钻井液低温流变性影响规律研究及超低温钻井液基液的研发,优选了多糖类聚合物低温流性调节剂、淀粉类低温降滤失剂、复合盐醇防冻剂及天然气水合物抑制剂等关键处理剂,形成了2套低温钻井液体系:0~4 ℃低温钻井液基础配方为3.00%膨润土浆+2.00%泥页岩抑制剂SDJA+0.15%流性调节剂XC+0.40%聚合物降滤失剂JLS-2+0.30%淀粉类降滤失剂CMS + 20.00%NaCl;–25~0 ℃低温钻井液基础配方为20.00%防冻剂EG+25.00%NaCl+0.30%流性调节剂XC+0.30%低温降滤失剂RHPT-2+0.30%淀粉类降滤失剂CMS+2.00%封堵剂CG+ 2.00%低温润滑剂TR,主要性能见表3。由表3可知,上述2套低温钻井液体系的流变性受温度影响均较小,0~4 ℃低温钻井液的0 ℃与30 ℃时的表观黏度比为1.46;–25~0 ℃低温钻井液的–25 ℃与30 ℃时的表观黏度比为 2.69,0 ℃ 与 30 ℃ 时的表观黏度比为 1.60,凝固点为–31 ℃。另外,室内试验结果表明,2套低温钻井液体系的泥页岩回收率均大于90%,具有优良的润滑性能和天然气水合物抑制效果,且环境友好,LC50>3×104mg/L。

表3 两种低温钻井液体系的常规性能Table 3 Conventional performance of two low-temperature drilling fluid systems

2.7 低温早强固井水泥浆体系

针对极地低温固井面临的水泥浆稠化时间长、早期强度低等技术难题,开展了水泥浆低温水化特征研究,研发了新型负载型低温促凝剂,优选了负温凝结硬化胶凝材料与关键外加剂,形成了低温早强固井水泥浆体系。根据负温下水泥水化产物的分析结果(见图8),分析了该水泥浆体系的低温强度发展机理:负载型低温促凝剂具有多活性基团,能够缩短水泥在低温下的水化诱导期,形成较强的水化结合力,同时分子流体力学体积小,在水化加速期能快速进入到水化层内,缩短凝结期。室内试验结果表明,该水泥浆体系具有较高的早期强度,0 ℃×8 h 抗压强度为 3.61 MPa,12 h 抗压强度为 8.5 MPa,水化放热速率缓慢。

图8 低温早强固井水泥浆水化产物分析结果Fig.8 Hydration products analysis of low-temperature early-strength cement slurry

3 发展建议

“十三五”期间,我国在极地冷海钻井装备与技术方面取得了较大的进展,但整体技术水平不够高,还不具备在北极圈内独立钻井作业的能力[37]。随着我国与俄罗斯等国家油气勘探开发合作的进一步加强,北极油气开发在陆地上将进入更高纬度、更厚永冻层区域,海洋上将向更深水域、常年冰或更厚浮冰海域进军[38],这对我国极地冷海钻井技术提出了更高的要求。因此,需进一步完善极地冷海钻井完井技术理论与方法,研制新型钻井完井关键装备与工具,形成较为完善的极地冷海钻井完井技术体系,具备–50 ℃温度下陆地、–20 ℃温度下海域(水深 1 000 m)、12 000 m 大位移井钻井完井作业能力,显著提升我国石油公司在极地油气合作项目中的经济效益和核心竞争力。

3.1 形成钻井灾害风险评价与控制技术体系

在“十三五”极地水文气象灾害和浅层地质灾害风险评价与控制技术研究的基础上,进行一系列技术攻关,建立较为完整的钻井灾害风险评价与控制技术体系,为准确识别灾害风险、科学制定防控措施提供支撑。

1)研发适应于北极冰区海域的浮冰灾害预警与平台安全控制技术,通过开展浮冰周期性分布规律统计分析、浮冰运动状态模拟、浮冰运动动态监测技术优选和浮冰灾害防治方案优化设计,形成极地浮冰漂移轨迹模拟预测软件,形成满足50年一遇条件下的极地冷海钻井平台海冰灾害监测、分析、预警与安全控制的最优方案,实现对危险工况的有效识别[39–41]。

2)建立针对冻土层、冻土天然气水合物层地球物理响应特征与识别方法,进一步明确冻土层与冻土天然气水合物层温压变化条件下物性与力学特征的演化规律,完善井口稳定性分析方法与钻井液温度、安全密度窗口确定方法。

3.2 加大钻井完井关键装备与工具的研制

1)针对北极恶劣的作业环境,开展低温钻机自动化技术研究[42–44],通过研制自动排管机械手及控制系统,对钻机作业空间区域内的自动化工具及游动系统间运动轨迹和控制逻辑进行研究,研制出具有自动化排管系统、能满足–50 ℃温度要求、钻井能力达到12 000 m的低温钻机。

2)开展低温固井装备及配套技术研究,通过研究固井装备保温技术、基于密闭环境的固井装备I区防爆技术和低温混浆系统,形成适应–50 ℃温度、功率达到 2 600 kW(3 500 hp)的低温固井装备。

3.3 开展钻井安全控制关键技术研究

1)开展厚冻土层安全钻井技术研究,通过研究冻土层井段井筒瞬态温度场分布规律、研制地面降温系统、研发低温泡沫钻井液体系和低水化热水泥浆体系[45],形成井筒温度分布预测软件和钻井液降温系统,确保钻井液入口温度在–4~4 ℃间可调,控制精度达1 ℃;低温泡沫钻井液–5 ℃温度下的半衰期>300 s;低水化热水泥浆体系与常规水泥浆体系相比水化放热量降低30%,从而满足巨厚层冻土层安全钻井、固井要求[26]。

2)针对北极地区的复杂地层压力体系,开展智能压井方法与节流控制装备研发[46],通过研究极地复杂压力体系地层信息智能识别方法和基于多相流动模拟与实时数据耦合驱动的智能压井调控方法,研制智能压井节流控制系统和智能压井控制系统,以提高地层溢流风险识别准确度,提高井控参数的准确率和控制精度,提高井控效率,保障北极地区钻井井控安全,有效避免井控事故的发生。

3.4 发展钻井环保关键装备与技术

1)研发无隔水管钻井液回收钻井系统[47]。通过研究海底圆盘泵、控制系统与配套技术,研制形成功率超过1 000 kW的海底泵系统,开展钻柱和回流管线流动保障技术研究与无隔水管钻井液回收钻井系统安全作业优化设计,形成能够适应水深1 000 m以深,温度–20 ℃海上作业环境,满足零排放环保要求的无隔水管钻井液回收钻井系统。

2)开展冰区海域溢油扩散规律与防治方法研究。通过研究北极冰区海域溢油形态表征方法,深入分析不同类型冰区溢油扩散和漂移规律,研究溢油扩散范围监测和冰区溢油阻隔、清除收集方法,建立冰区海域溢油漂移扩散模型,形成溢油污染范围的科学预测方法和及时高效的冰区海域溢油应急处理方案。

3.5 启动北极油气开发及集输重大装备的研制

虽然我国(以中集来福士海洋工程有限公司为代表)已经形成了较为成熟的适应于北极冰区海域作业的半潜式钻井平台(作业水深可达1 500 m)的设计与制造技术,但在勘探和滩浅海钻井完井、生产和集输等重大装备领域目前还处于空白。因此,需要研制北极油气开发及集输重大装备:1)开展具有抗1.0 m厚浮冰能力的自航式极地勘探船的设计与制造技术研究;2)开展适应于滩浅海重力式平台的设计与制造技术研究,以满足水深20 m、温度–50 ℃、30×103t浮冰或厚度 1.5 m常年冰的作业环境要求;3)开展冰区海域LNG船的设计与制造技术研究,使抗冰能力达到1.0 m厚浮冰,以满足北极冰区海域油气集输需求。

3.6 加强国际合作与成果转化,积极参与标准建设

开展中俄极地油气技术与装备联合实验室建设,积极推进中俄两国高等院校、石油企业的联合与协作,为两国极地油气开发领域高新技术研究提供科技合作与人员交流平台;搭建中俄联合极地油气技术与装备创新成果转化平台,建议我国相关部门以中俄亚马尔油气田开发、帕亚哈油气田开发等重大合作项目为契机,加强与俄政府、俄气、俄油、诺瓦泰克等油气公司的交流与沟通,联合建立北极油气开发高新技术试验区,加快相关新技术、新装备在北极油气田的现场试验和商业化应用进程,推动科技成果转化;积极参与北极地区钻完井工程技术标准和操作规范的制定,奉献中国智慧,树立中国标准,在北极油气领域标准建设中抢占先机。

4 结论

1)极地冷海地区油气资源丰富,形成以钻井完井技术为核心的工程技术体系是提升我国在北极能源合作开发方面话语权和竞争力的关键。

2)通过技术攻关,中国石化在极地浅层地质灾害定量风险评价技术、–50 ℃低温轨道钻机及钻井工具、冻土层井壁稳定性评价与控制技术、低温管柱强度校核与设计技术、低温钻井液与固井水泥浆等关键工作液体系等方面取得重大进展,初步形成了极地冷海钻井关键技术体系,为解决北极冰区的钻井生产问题奠定了坚实的基础。

3)随着勘探开发的不断深入,极地冷海油气藏安全高效开发还将面临一系列新难题和新挑战,除进一步完善与扩大应用已形成的钻井关键技术外,建议开展极地冷海钻井关键装备的设计制造与关键技术研究,形成极地冷海油气藏安全高效开发钻井完井配套装备及工程技术体系,为实现我国极地油气资源开采技术的跨越式发展提供理论与技术支撑。

致谢:在撰写本文过程中得到了中国石化石油机械股份有限公司池胜高和吴刚、中国石油大学(北京)李莅临和王宴滨、中国石化石油工程技术研究院何青水和牛成成等同志的大力帮助,在此表示感谢。