起重用钢丝绳断裂原因

2021-06-30杨金艳

李 磊, 杨金艳

(南通市产品质量监督检验所 国家钢丝绳产品质量监督检验中心, 南通226011)

某起重用钢丝绳在提升过程中发生断裂。该钢丝绳型号为11 6×37M-FC 1670 U sZ,钢丝绳结构如图1所示。该钢丝绳一般选用65牌号的盘条钢为原材料,通过拉丝→捻股→合绳工艺完成。其所用钢丝强度是通过拉丝工艺得到的,通过多道次的拉拔工艺,使得拉拔方向的组织为纤维状组织,具有很高的强度,但往往韧性较低。所以需要进行热处理恢复钢丝塑性,通过采用等温淬火的热处理方式改变钢丝组织,使其索氏体组织达到85%及以上,再次经过多次拉拔处理达到目标丝径[1]。捻股是将钢丝捻制成股,为生产该型号钢丝绳要先按一定捻距生产1×7结构第一层股绳,然后生产1×19结构二层股绳,最后生产1×37结构三层股绳,通过多工序控制捻距不同,捻角相同制成股;合绳是在合绳机上将6股围绕麻芯中心线作螺旋线排列生产钢丝绳的工艺过程。制成的钢丝绳如图1所示,此结构钢丝绳每股由3层同种钢丝加1根加粗的中心丝组成,钢丝数由外层到内层分别为18,12,6,是一种常见的点接触钢丝绳结构。此钢丝绳仅使用了1个月,先起吊质量为1 t的物品后再吊质量为550 kg的物品时发生断裂,断裂时未过载,通过观察现场,发现滑轮组件摩擦严重,滑轮槽外侧发亮,事故虽未造成人员伤亡,但造成了较大的经济损失。为了找出钢丝绳断裂的原因,进而采取有效措施避免类似事故再次发生,笔者对断裂钢丝绳进行了失效分析。

图1 钢丝绳的结构示意图Fig.1 Schematic diagram of the wire rope

1 理化检验

1.1 宏观分析

1.1.1 断裂钢丝绳宏观形貌

断裂钢丝绳及断头的宏观形貌如图2所示,可见断头附近及钢丝绳表面磨损严重,并且有挤碾压的痕迹。图3为钢丝绳表面宏观形貌,可见钢丝绳芯部麻芯已被挤压外露,部分钢丝绳表层股钢丝已压扁并且磨损几乎近半,钢丝摩擦处光亮。观察事故现场,发现滑轮组件摩擦严重,并且滑轮槽外侧发亮,应该是钢丝绳滑出滑轮槽外,与滑轮组件发生了严重的摩擦和挤压所致。

图2 钢丝绳宏观形貌Fig.2 Macro morphology of the wire rope: a) overall morphology; b) broken wire end 1; c) broken wire end 2

图3 钢丝绳的表面宏观形貌Fig.3 Macro morphology of surface of the wire rope: a) exposed fiber core; b) scratches on the surface

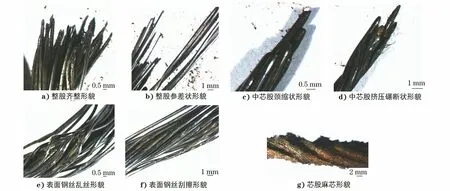

1.1.2 钢丝断口宏观形貌及表面分析

将钢丝绳断头拆解,经酒精清洗后,吹干置于ZEISS stemi 508型体视显微镜下观察,钢丝绳股一共6股,芯股为麻芯,其中4股断口基本平齐,如图4所示;其余2股有几根钢丝参差不齐,如图4 b)所示,绝大多数断口端部发黑。绳股中的芯股颈缩状偏少,挤压碾断断口偏多,图4 c)所示芯股断口为颈缩状形貌,图4 d)为芯股挤压碾断断口形貌,靠近断

图4 断裂钢丝绳股的宏观形貌Fig.4 Macro morphologies of broken strand: a) broken even strand morphology; b) broken uneven strand morphology; c) necked fracture morphology of the core strand; d) extrusion and crushing morphology of the core strand; e) disordered wire morphology of wire strand surface; f) scraped morphology of wire strand surface; g) fiber core morphology

口处钢丝已被挤压变形,并且存在刮擦伤痕,钢丝绳表面整体形貌存在严重的磨损平台及表面乱丝现象,如图4 e)和f)所示。图4 g)为钢丝绳麻芯挤压变形形貌,从图中可观察到被钢丝股挤压的深沟痕迹。

从整体上分析,钢丝断口一共分为两类,一类为挤压断裂断口,断口端部发黑,总计125个;另一类为颈缩状断口,总计97个,具体股中断裂情况见表1所示。其中股1、股2为断口参差不齐的钢丝绳股,其中挤压断裂断口较少,颈缩状断口较多;其他4股断口均为平齐状态,其中挤压断裂断口较多,颈缩状断口较少,尤其绳股中芯股钢丝几乎均为挤压断裂,可见钢丝绳在断裂时挤压力非常大,整个钢丝股已被碾开。挤压断裂的断口约占总断口的56%,颈缩状断口约占44%。

表1 钢丝绳绳股中的断口种类Tab.1 Fracture types of strand wire of the wire rope

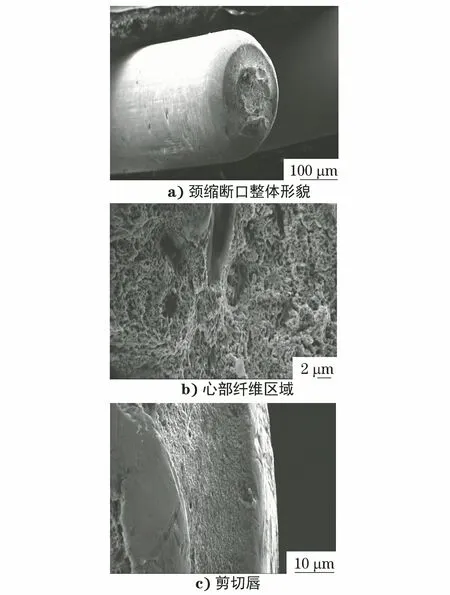

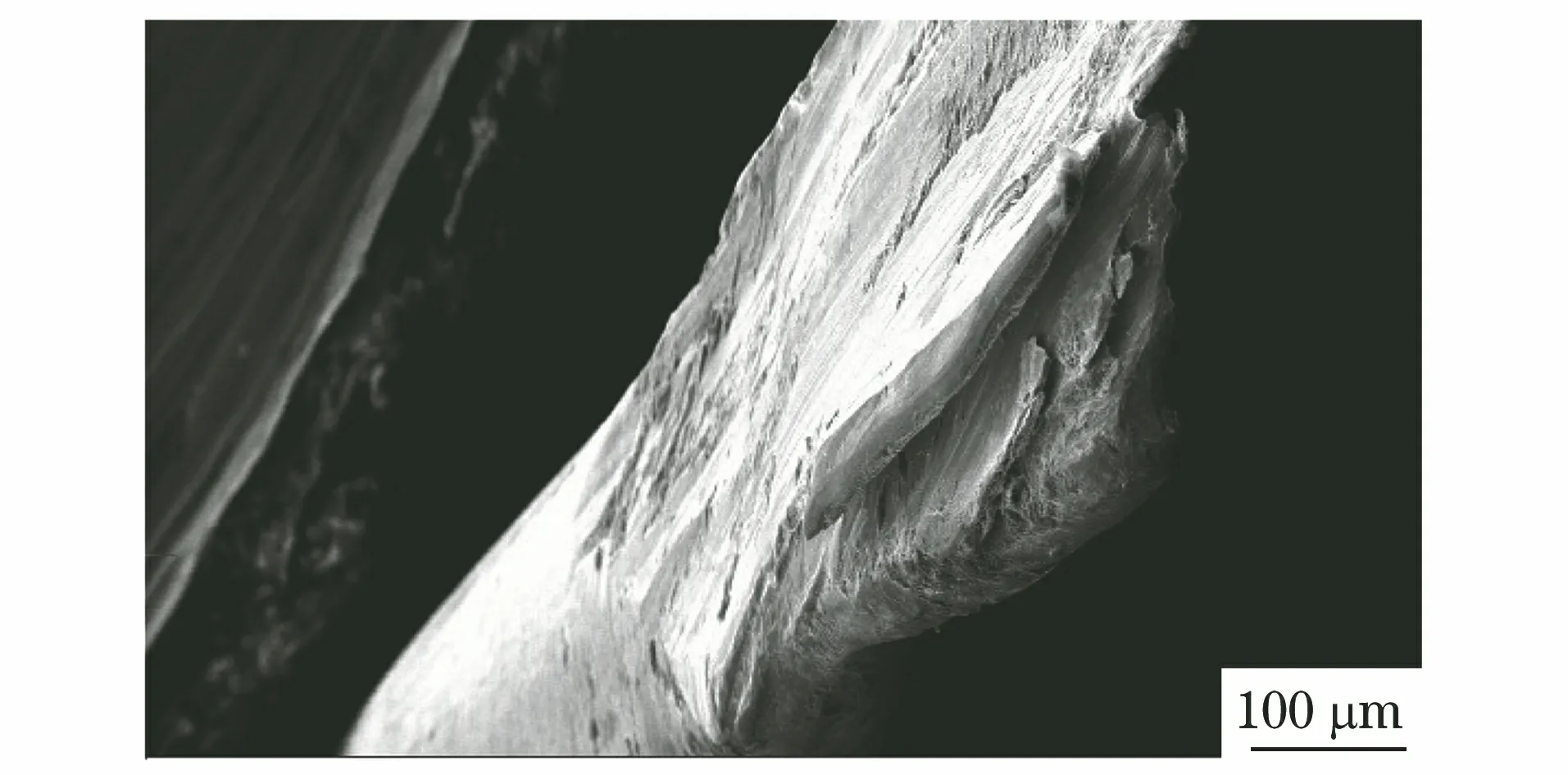

1.2 微观分析

将断口清洗后,置于扫描电子显微镜下进行观察。钢丝表面刮擦痕迹如图5所示。图6为钢丝表面挤压变形形貌。图7 a)所示为钢丝颈缩断口整体形貌,属于典型的纯拉伸载荷状态下的颈缩状断口形貌,占整体钢丝断口比例约44%。颈缩状断口形貌由3个区域组成,分别为纤维区、放射状与剪切唇。纤维区位于断口中部,如图7 b)所示,较粗糙,紧接纤维区是放射区,放射区为解理断裂,放射线消失。然后是剪切唇,如图7 c)所示。3个区域形成顺序是:首先形成纤维区域,再形成放射区域,最后形成剪切唇。图8为钢丝挤压断裂断口形貌,钢丝中心已挤压分层,挤压断裂断口占整体钢丝断口比例约56%。

图5 钢丝表面刮擦微观形貌Fig.5 Micro morphology of scratch on steel wire surface

图6 钢丝表面挤压变形微观形貌Fig.6 Micro morphology of extrusion deformation on steel wire surface

图7 钢丝颈缩断口微观形貌Fig.7 Microstructure morphology of necked fracture of steel wire: a) overall morphology of necked fracture; b) fibrous area of center; c) shear lip

图8 钢丝挤压断裂断口微观形貌Fig.8 Micro morphology of extrusion fracture surface of steel wire

1.3 能谱分析

对钢丝断口进行能谱(EDS)分析,结果如图9所示。未见存在腐蚀产物的化学元素存在,表明钢丝绳断丝原因与腐蚀无关。

图9 EDS分析位置及分析结果Fig.9 EDS analysis a) position and b) results

1.4 钢丝微观分析

对钢丝纵截面经过截取、镶嵌、磨制、抛光(腐蚀),在ZEISS Scope Alm型光学显微镜下进行观察分析。图10 a)为钢丝刮伤处纵向边部马氏体组织形貌,从图中可观察到钢丝表面存在白色马氏体。图10 b)为挤压断裂钢丝断口端部马氏体组织形貌,图10 c)为挤压断口边部马氏体组织形貌。图11为钢丝纵向显微组织形貌,其显微组织为冷拉拔状态下的纤维状索氏体+少量先共析相,显微组织正常。

图10 钢丝纵截面的马氏体组织形貌Fig.10 Martensitic structure morphology of longitudinal section of steel wire: a) martensitic of longitudinal edge of steel wire; b) martensitic of end of steel wire; c) martensitic of fracture edge of steel wire

图11 钢丝纵向显微组织形貌Fig.11 Microstructure morphology of longitudinal of the steel wire

1.5 力学性能试验

选取断裂处的钢丝绳伤痕较少处按照GB/T 20118-2017《钢丝绳通用技术条件》进行钢丝绳力学试验,结果见表2。钢丝绳拆股试验中钢丝抗拉强度、扭转、弯折以及钢丝绳整体破断力符合标准规定的要求。由于钢丝绳使用过,并且钢丝表面刮擦比较严重,虽然试验过程中尽量避免试样钢丝的伤痕,但仍然会对钢丝的力学性能有影响。从表2数值来看,钢丝绳力学性能是满足标准要求的。由于钢丝绳已使用过并且是靠近断裂处,表面伤痕较多,表2中数值仅做参考。

表2 钢丝绳力学性能试验结果Tab.2 Mechanical properties of the wire rope

2 分析与讨论

钢丝绳断裂的断头基本平齐,断头附近以及钢丝绳表面磨损严重,并且有挤碾压的痕迹。部分麻芯已被挤压外露,有些部位钢丝绳表层股钢丝已压扁并且磨损几乎近半,钢丝摩擦处颜色发亮。表明钢丝绳在断裂前以及断裂时受到严重的刮擦和挤压变形。

从钢丝断口来分析,断口一共分为两类,一类为挤压断裂断口,断口端部发黑,总计125个;另一类为颈缩状断口,总计97个,没有疲劳断口。挤压断裂的断口约占总断口的56%,颈缩状断口约占44%。颈缩状断口为塑性断裂,钢丝挤压断裂的断口占56%,钢丝挤压断裂后,近56%的钢丝已断,力集中于颈缩状断口钢丝(剩余的44%)上,不足以支撑全部的承载力,进而拉拔断裂。

从钢丝受到挤压摩擦处以及挤压断裂断口处马氏体组织来分析,进一步表明了钢丝绳在断裂前以及断裂时受到大力碾压变形[2]。钢丝外侧受刮擦、挤压处钢丝直径明显变小并且变形,在挤压变形处以及断口端部存在白色硬化淬火马氏体组织,马氏体组织的产生是因为钢丝边部受挤压刮擦过程中,钢丝表面瞬间温度升高,达到奥氏体化温度,而钢丝内部处于常温状态,这就导致内外温差很大,也就是钢丝内部或者空气相当于淬火介质,将摩擦表面由奥氏体快速淬成马氏体组织。这种淬火马氏体是一种硬而脆的有害组织,易诱发裂纹导致钢丝断裂[3-5]。该马氏体组织的存在进一步表明了钢丝在断裂前以及断裂时必定受到了大力的挤压和硬磨。对钢丝断口进行能谱分析,未见有腐蚀产物的化学元素存在,钢丝绳的使用环境不会影响钢丝绳使用。

选取断裂处的钢丝绳伤痕较少处进行钢丝绳力学性能试验,钢丝绳拆股试验中钢丝抗拉强度、扭转、弯折以及钢丝绳整体破断力基本符合GB/T 20118-2017的要求。钢丝绳服役时的实际载荷为10 kN,而最小破断拉力为59.6 kN,使用铝制压制接头,钢丝绳的安全系数为5,接头安全系数应选0.9,额定工作载荷应为1.09 t。可见,在现场使用条件下,钢丝绳承载能力基本满足正常使用要求,如果不是受到摩擦和挤压,钢丝绳应该是能够满足使用要求的。

3 结论及建议

部分钢丝绳受到严重的磨损和剪切挤压变形,并引起了温度升高造成组织变化,导致钢丝绳承载能力降低而失效;部分钢丝断裂后造成剩余的钢丝不足以支撑全部的承载力,最终导致钢丝绳断裂失效。

建议检查钢丝绳运作工况中受到较大或集中的横向作用力的可能,一般是一些相关的辅助装置,比如注意滑轮以及运作装置是否存在松动、间隙过大以及硬度不匹配等问题,防止钢丝绳在运行过程中出现跳槽、卡顿等现象。