纤维微塑料在印染废水产排污环节的赋存特征

2021-06-30徐晨烨顾春节倪亦凡沈忱思王华平

徐晨烨, 顾春节, 倪亦凡, 沈忱思, 王华平, 乌 婧, 李 方

(1. 东华大学 环境科学与工程学院, 上海 201620; 2. 东华大学 材料科学与工程学院, 上海 201620)

微塑料(Microplastics,MPs,直径小于5 mm的塑料颗粒)是一类疏水性强、比表面积大、具有化学稳定性的新型污染物。随着塑料时代的崛起,大量微米级甚至纳米级的塑料进入环境,使得微塑料在环境中持续富集,对生态系统造成潜在危害[1-2]。同时MPs可通过大量吸附环境中的重金属、持久性有机污染物及病原体等,改变污染物的环境行为与归趋,进一步对环境健康造成影响[3-4]。2015年,微塑料问题已被列为环境与生态科学领域亟待研究的第二大科学问题[5]。

纤维微塑料是一种微塑料主要的物理形态类型,近年来在海洋、土壤、沉积物、大气甚至极地冰川和人体胎盘中被不断检出[6-8]。天然纤维、再生纤维及合成纤维是纤维微塑料的三大组成,其中来自于纺织品的脱落纤维被认为是水体环境中合成纤维最常见的来源。目前,全球微塑料污染的排放量为80~250 万t/年,其中来自纺织品的脱落纤维约占34.8%(52 万t/年)[9-11]。据估计,家用洗衣机每洗涤1次6 kg的合成织物, 会释放约700 000根超细纤维, 其中涤/棉混纺、涤纶、腈纶制品分别脱落1.38×105、4.96×105和7.28×105个[12]。Browne 等发现衣物经过单次清洗后,洗衣机出水中的微纤维丰度可达到100 个/L[1]。除日常消费使用,纺织品生产的整个生命周期包括高聚物合成,经纺丝成形后制备成长丝、短纤,再经纺纱、织造、染整等加工过程制成各类针织物、机织物、非织造布、绳索等,以及在其终端成品制备与使用直至最终处置的整个环节中,均有纤维微塑料的释放[13-14]。

然而目前我国对纤维状微塑料的污染源研究仅局限于纺织品的洗涤过程,对于生产过程中工业源微塑料的污染研究几乎处于空白状态。工业源纤维微塑料的形态变化、大小、来源和去除率等还少有相关数据。印染行业作为纺织工业中废水的主要产生环节,纤维微塑料源占比高。长江三角洲的印染产业高度集中,仅江苏和浙江两大纺织大省,印染企业数量之和占到全国数量的50.48%,印染布的产能达到全国总量的2/3以上。该地区人口、工业企业密集,大量的末端点源、面源污染物排放会通过地表径流、大气迁移等在长三角地区及毗邻海域蓄积,使其成为生态风险高度敏感区,调查显示长江入海口表层水中微塑料丰度已达4 137 个/m3 [15]。

为探索纤维微塑料在纺织印染企业出水排放的污染特征及环境行为与归趋,本文以长三角印染聚集区为研究对象,开展大尺度、深层面的调查,建立过滤消解-体式镜拣选-傅里叶显微红外定性技术,揭示印染废水产生及排放过程中的纤维微塑料的污染残留特征,探讨工业废水末端处理方法对排放过程的影响。确定污染产生量与排放量间的正确关系,可填补纺织品源微塑料污染物在源相分析上的空白,并对末端排放量及对生态环境造成的可能影响进行评价,为我国纺织行业新型污染物评估及进一步去除微塑料的工艺设计提供数据和参考。

1 材料及实验方法

1.1 印染企业选择及样品采集

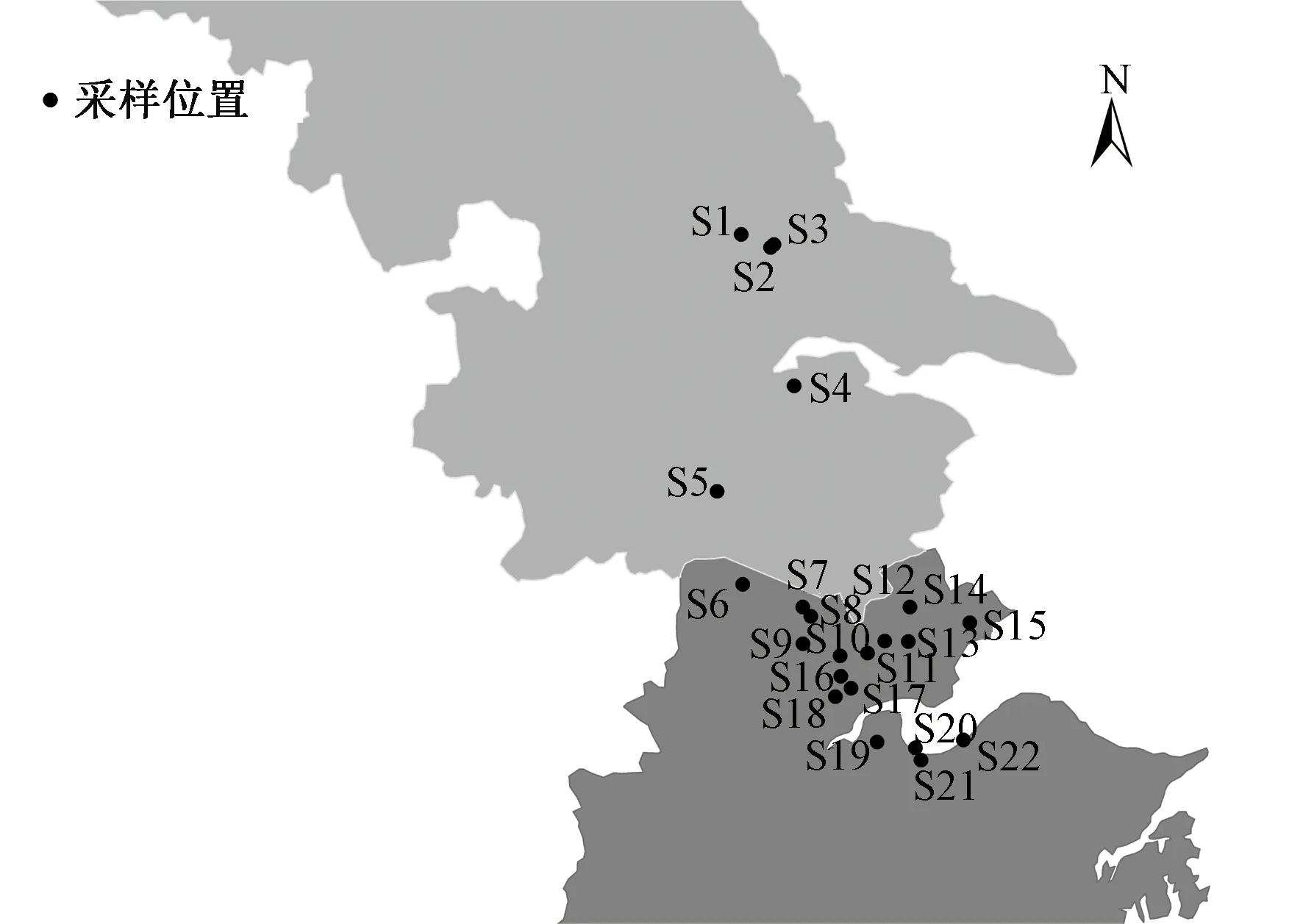

本文研究样品采集于2018年11月至2019年1月, 共计22家长三角纺织印染企业(用编号S1~S22表示)纳入研究,其中江苏省5家,浙江省17家, 采样企业分布如图1所示。大多数企业将废水排入工业园区污水厂或城镇污水厂之前进行企业内部污水站预处理,本文分别对各个企业处理前进水和处理后排放的末端出水进行收集。进水取自各厂区的调节池中,包含生产过程的混合废水,排放的末端出水(指经企业内部污水站预处理后排入工业园区污水厂或城镇污水厂的废水)。

图1 长三角地区采样点示意图Fig.1 Distribution of sampling sites

取样时为防止污染,样品均由一个经过超纯水充分清洗的2 L不锈钢桶采集。用不锈钢桶采集0.5 L水样转移到经超纯水清洗过的塑料瓶中,每个采样点(共44个点)处设置3组平行样,共采集1.5 L水体尽快运回实验室,并迅速置于4 ℃的冰箱中保存。采样企业的废水处理工艺均是以物化法加生物法为主,物化法主要包括混凝、气浮、沉淀和臭氧氧化,生物处理分为厌氧工艺、水解酸化、好氧工艺和曝气生物滤池。

1.2 水样处理

样品中纤维微塑料的分离根据先前研究所采用的过滤-消解法做适当修改完成[16]。为降低纺织废水中染料引起的高色度干扰,先将水样用50 μm的不锈钢筛网过滤后,用蒸馏水将筛网上收集的物质冲洗到烧杯中,蒸馏水的用量约为100 mL。冲洗液中发现高丰度的微纤维,这很容易导致纤维聚集和重叠,不利于目视分析,因此,需要先将冲洗液进行稀释,充分搅拌样品以尽可能分散微纤维。再将烧杯中的冲洗液转移至锥形瓶中,加入30% H2O2水溶液后用干净的锡箔纸密封水样,然后在ZHWY-211B型恒温振荡箱(上海智城分析仪器制造有限公司)中于60 ℃和120 r/min的条件下振荡24 h。

为便于观察,将水样抽滤到Whatman白底黑格滤膜(孔径为0.45 μm,直径为47 mm)上。滤膜放置在培养皿中自然干燥,然后在SC140型体式显微镜(北京佳源科仪科技有限公司)下以40~80倍的放大率,人工对滤膜进行全面的逐格观察,对滤膜上的所有微纤维进行测量计数。具体判别标准为:1)物质表面观察不到细胞或组织;2)对物理压力具有延展性;3)表面没有无机物质的表面特征。最后通过Nicolet iN 10 MX型傅里叶变换红外成像显微镜(FT-IR-IM,美国Thermo Fisher公司)鉴定微纤维主要官能团类型,并将其红外谱图与标准谱图进行相似度匹配,匹配结果≥70%时判定微聚合物类型[17-18]。

1.3 质量控制

在实验开始前,为探究H2O2是否会对纤维产生影响,先将一定数量的化纤、棉、毛、丝放入蒸馏水后,加入30%H2O2水溶液在60 ℃和120 r/min的条件下振荡24 h,结果发现H2O2未对纤维产生明显影响。

为避免污染,实验人员身穿实验服,佩戴丁腈手套在干净整洁的实验室内进行操作。所有设备在使用前用超纯水彻底清洗,不用时用锡箔纸覆盖。在实验过程中,空气中的微纤维沉降可能会干扰实验数据,因此,用超纯水替代水样进行空白实验。3组流程空白样中检测到微纤维的存在,所以将空白实验的平均值作为背景值(1.3 个/L),计算每个点的微纤维丰度值时,用3组平行样的平均值扣除背景值。

1.4 数据处理

首先对各样品中纤维微塑料的含量及组成进行描述性分析,通过异质性检验和方差齐性检验后,用非参数的Kruskal-Wallis 和Mann-Whitney U检验,比较不同原材料及处理工艺对纤维微塑料残留的差异。水体微塑料的风险评估主要采用污染负荷指数(PPLI)进行表征,计算方法为:

CFi=Ci/Coi

式中:CFi为微塑料污染系数;Ci为微塑料丰度,个/L;Coi为现有研究中微塑料的最小平均丰度,取自Isobe等[19]研究结果,5×10-4个/L。本文研究使用SPSS 23、Excel 2016、Origin 2018等软件对实验数据进行分析处理。

2 结果与讨论

2.1 调节池进水及末端出水中微纤维丰度

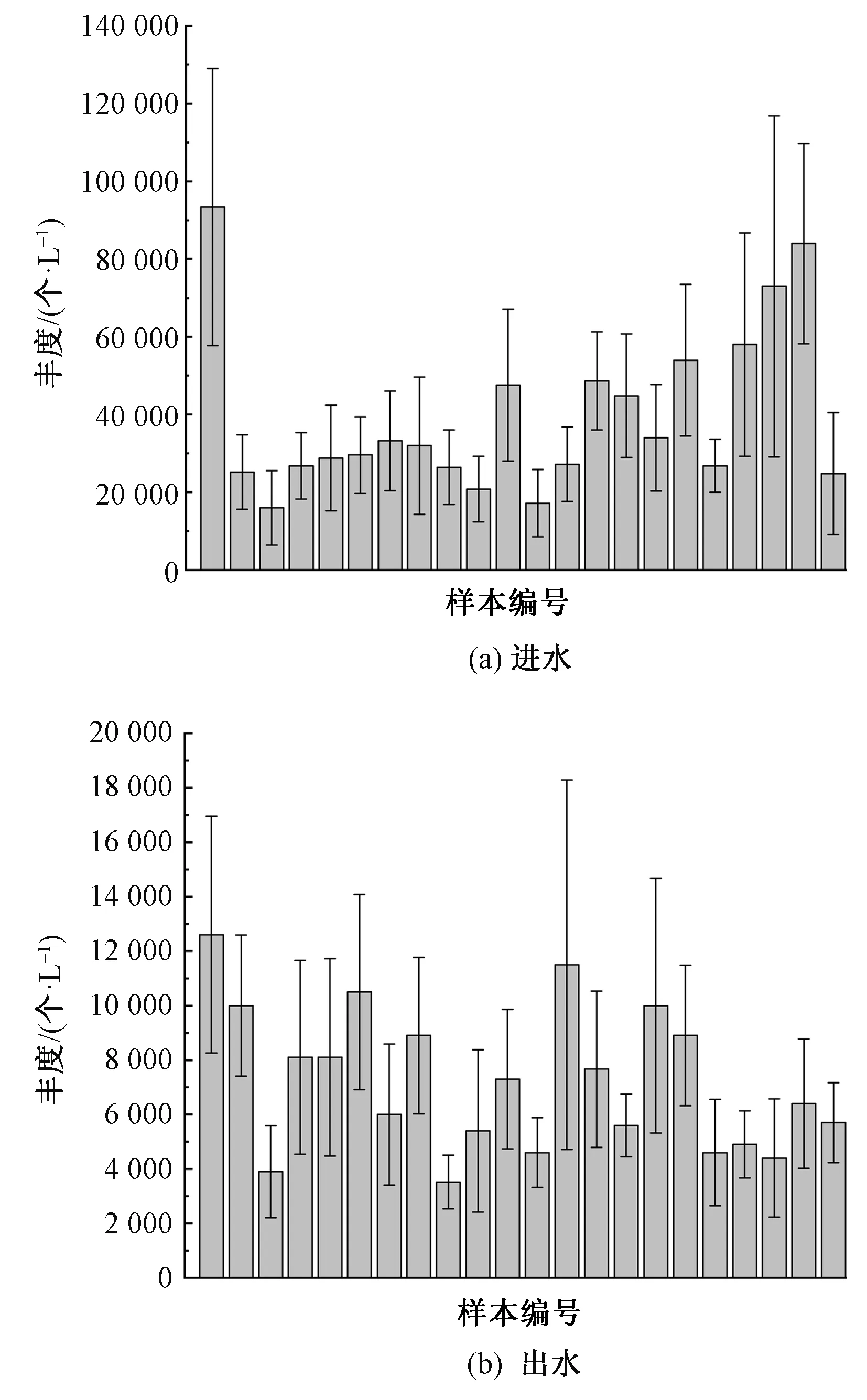

图2示出22家印染企业印染废水的进水和出水中微纤维的丰度。由图2(a)可以看出:22家企业进水中均有高丰度微纤维检出,平均丰度为(39 647.8±21 315.2)个/L;丰度最高的点出现在S1、S21和S20企业,分别为93 400、84 000和73 000 个/L。丰度最低的点出现在S3、S12和S10企业,分别为16 000、17 200和20 800 个/L,不同采样点的差异显著。对比各类污水处理厂进水中微纤维丰度的研究结果(见表1)来看,纺织废水中微纤维的释放量明显高于城市污水处理厂,这是因为织物在印染过程由于机械作用力的原因有大量的纤维脱落进入废水中。

注:图中从左至右样本编号依次为S1~S22。图2 采样点印染废水进水和出水中微纤维丰度Fig.2 Microfiber concentrations of influent (a) and effluent(b) in dyeing and printing wastewater at sampling points

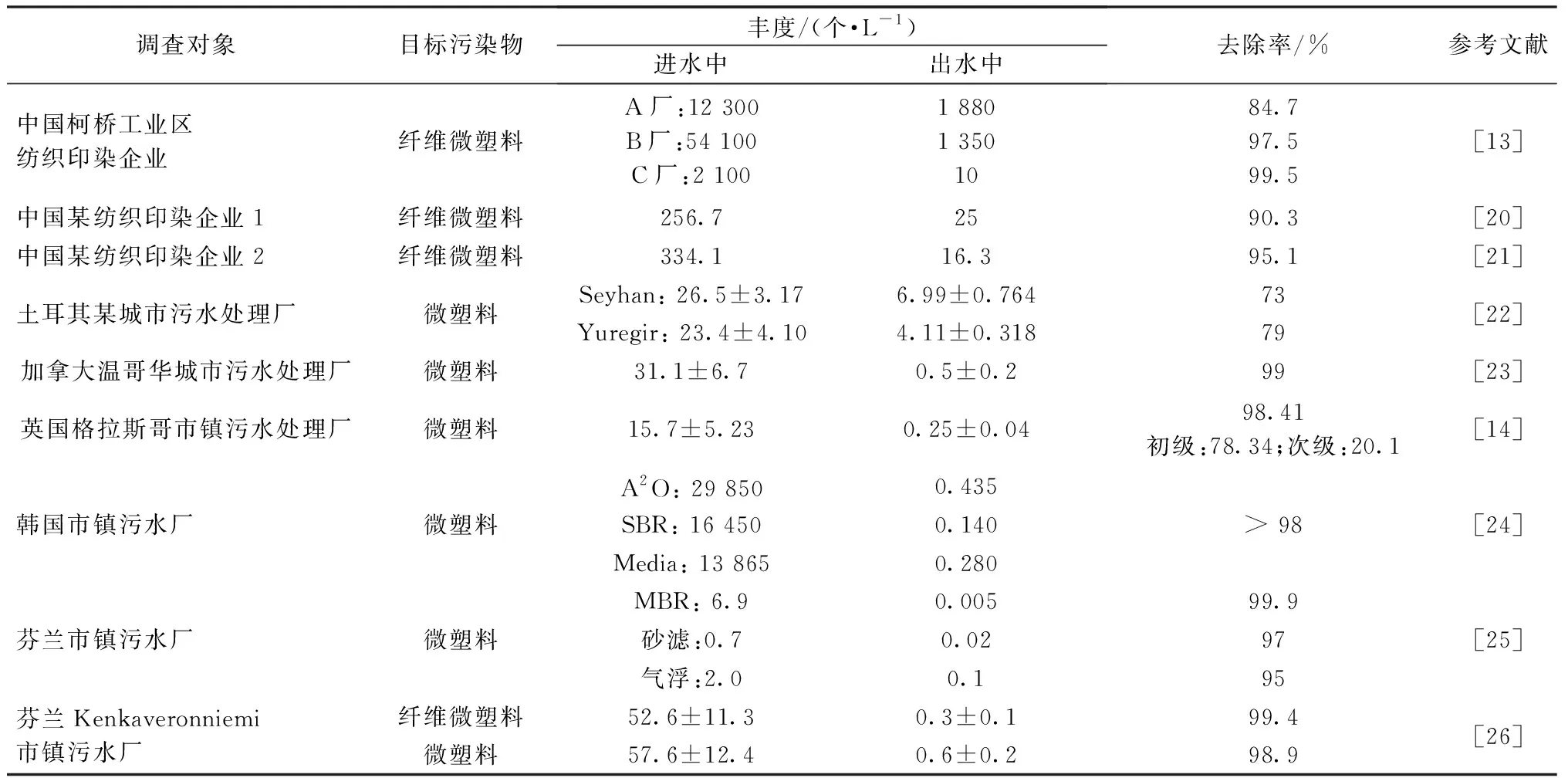

表1 不同地区印染企业及污水处理厂进出水中微纤维/微塑料丰度Tab.1 Microfiber/microplastics abundance of influent and effluent from dyeing and printing plants and wastewater treatment plants in different regions

从图2(b)可以看出:印染废水出水中纤维微塑料平均丰度为(7 208.5±2 610.0) 个/L;丰度最高的是S1、S13和S6企业,分别为12 600、11 500和10 500个/L;丰度最低的是S9、S3和S20企业,分别为3 520、3 900和4 400个/L。总体而言,末端处理技术显著降低了各印染企业的微纤维丰度,去除率最高的是S20(93.97%)、S21(92.38%)和S19(91.55%), 最低的分别为S13(57.72%)、S2(60.32%)和S6(64.53%)。与表1所列的先前研究相比,不同印染企业出水中的纤维微塑料丰度差异较大。污水处理工艺的不同导致排放出水中的微纤维丰度不同,其中当处理工艺涉及反渗透、超滤等预处理过程时会对目标污染物有较高的截留能力[13]。

2.2 纤维微塑料的含量及聚合物类型

为了解各印染企业向环境中排放纤维微塑料的种类与数量,用傅里叶变换红外成像显微镜对废水中微纤维的材质进行定性,得出进水中纤维微塑料的平均丰度为(7 504.8±5 685.9)个/L,出水中的平均丰度为(1 272.7±782.2) 个/L,各印染企业出水中纤维微塑料丰度均处于较高水平,丰度最高点出现在S8 (3 560个/L)、S1(2 520个/L)和S16(2 500个/L)。这样高丰度的纤维微塑料废水流入环境后可能会对环境和生物造成巨大危害,因此,优化生产工艺和提高污水处理效率是必要的。

原材料对末端废水材质的残余量Kruskal-Wallis检验结果如表2所示。可知,Kruskal-Wallis检验并未发现纺织原材料对末端废水聚合物组成有显著性影响(p>0.05)。

表2 原材料对末端废水材质残余量影响的Kruskal-Wallis检验Tab.2 Kruskal-Wallis analysis on effects of residual amount of raw materials on polymer composition

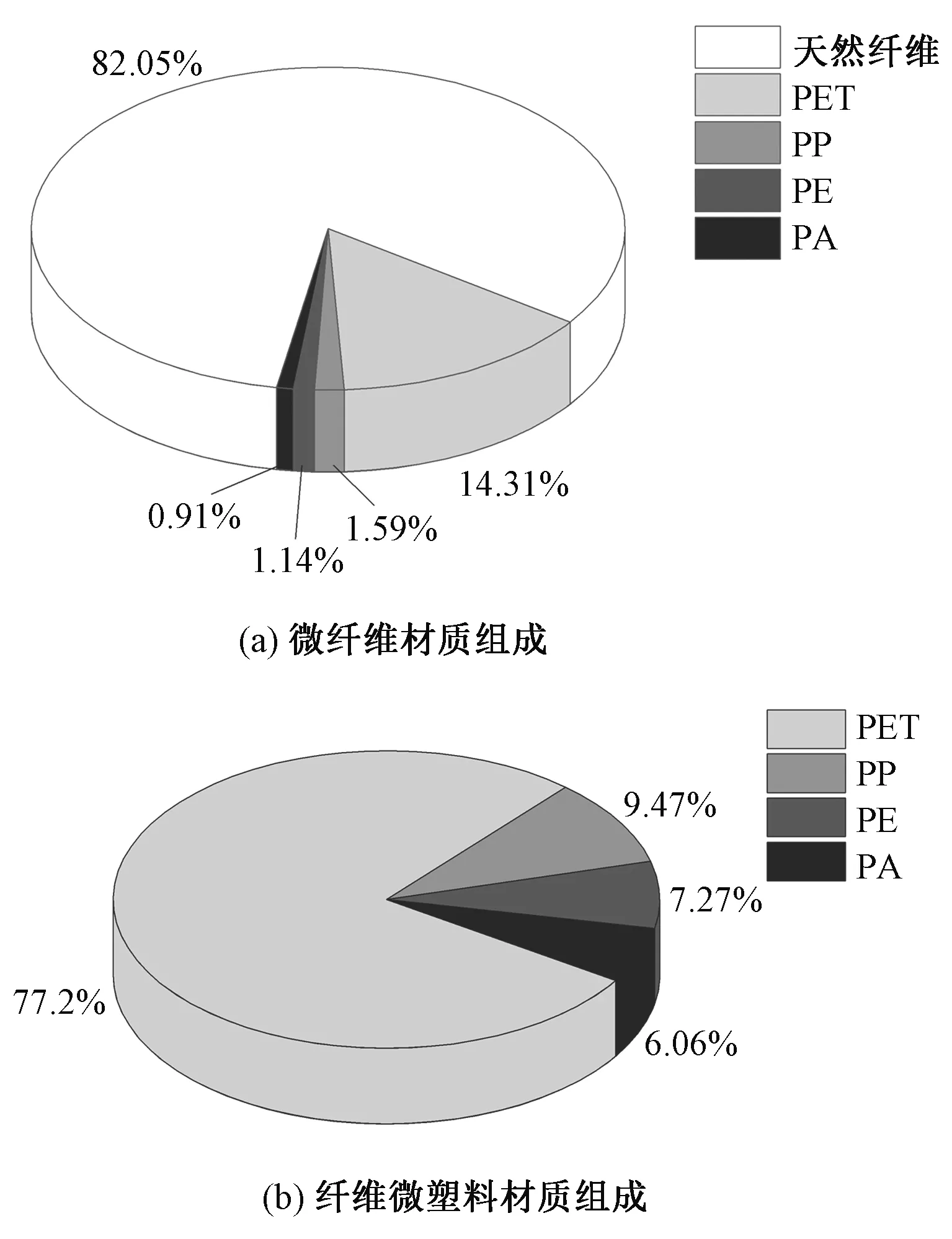

研究发现废水中的天然纤维占微纤维总量的82.05%,其来源于棉麻织物等原料。Thomas 等[7]也证实纺织领域的纤维由天然纤维主导而非纤维微塑料。另外本文从废水中还找到了4种不同聚合物,包括聚对苯二甲酸乙二醇酯 (PET)、聚丙烯(PP)、 聚乙烯(PE)和聚酰胺(PA)。其中PET占所有检测纤维的14.31%,PP、PE和PA的比例分别为1.59%、1.14%和0.91%,如图3(a)所示,由于天然纤维不属于微塑料,在所有结果剔除天然纤维的情况下,对22家印染企业出水综合情况进行再次统计分析,结果如图3(b)所示。可以看出,排放出水中纤维微塑料以PET为主,所占比例为77.2%,PP、PE和PA的比例分别为9.47%、7.27%和6.06%,说明PET是印染企业向外界环境排放纤维微塑料的主要贡献者。

图3 采样点印染废水中的微纤维材质组成和纤维微塑料材质组成Fig.3 Polymer composition for microfibers (a) and fibrous MPs (b) in dyeing and printing wastewater at sampling points

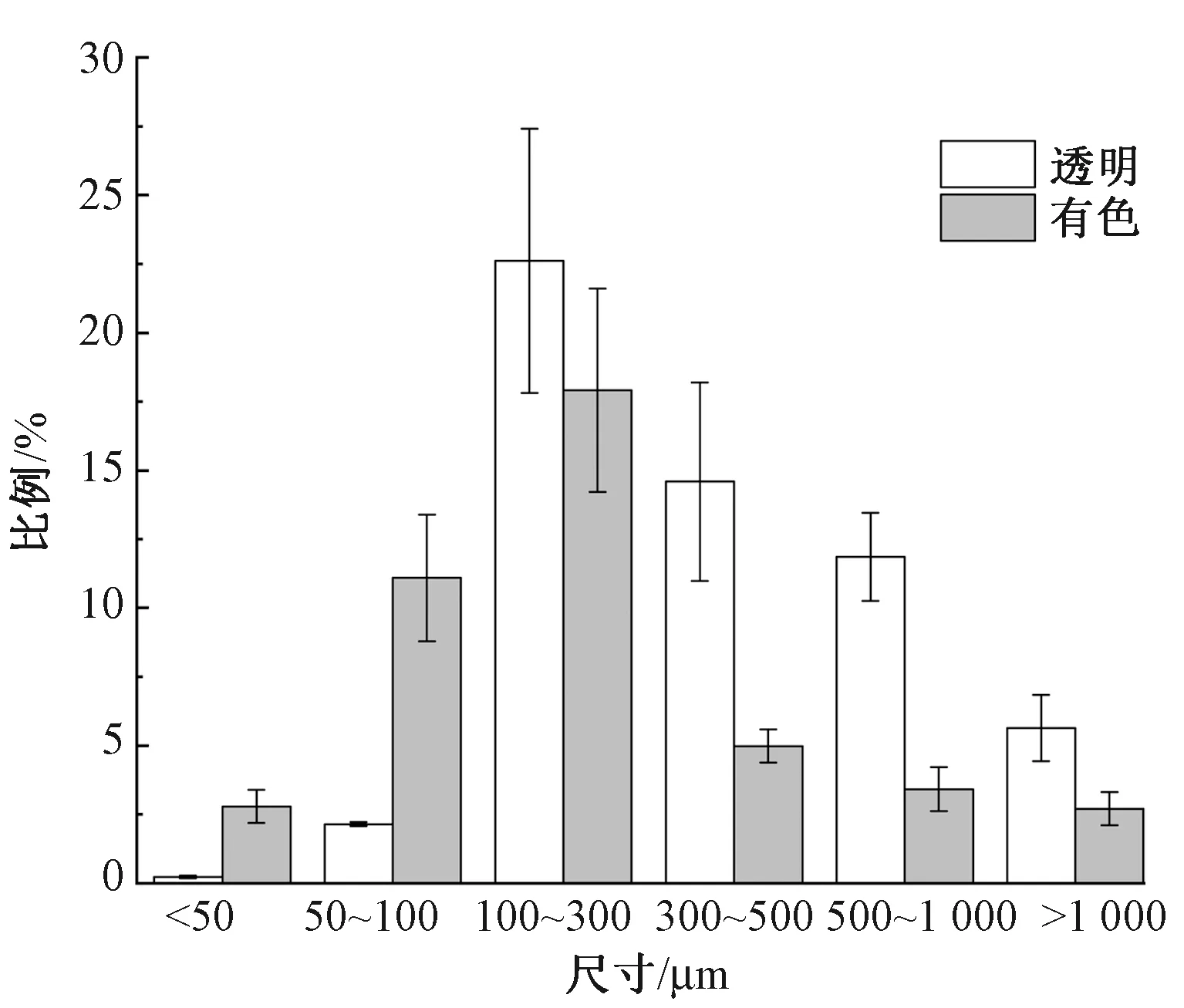

2.3 纤维微塑料尺寸-颜色组成

本文将纤维微塑料尺寸范围分为>50、50~100、100~300、300~500、500~1 000 及>1 000 μm 6组, 22家企业印染废水中纤维微塑料尺寸分布见图4。由图4(a)和(c)可以看出,各印染企业进水中100~300 μm的纤维占比最高,为40.47%,其次是300~500和500~1 000 μm,所占比例分别为19.59%和15.47%。进水中<100 μm的比例较低,<50 μm和50~100 μm的分别仅占2.9%和13.14%。然而经过废水处理后,尺寸范围在100~300、300~500、500~1 000和>1 000 μm的纤维微塑料所占比例分别下降至35.36%、12.31%、10.4%、和4.8%(见图4(b)、 (c))。但是小于50和50~100 μm的纤维微塑料比例却有所上升,达到7.5%和29.63%,这说明废水处理对大于100 μm的纤维微塑料有较好去除效果,而对于小尺寸的去除效果有限。另外造成这一比例上升的另一个可能原因是物理化学法和生物法在处理印染废水时,大尺寸纤维受到外界机械力或生物作用破碎成小尺寸纤维微塑料。

注:各图中从左至右样本编号依次为S1~S22。图4 印染废水纤维微塑料尺寸分布Fig.4 Size distribution of fibrous MPs fibers of influent(a),effluent(b) and combined results of 22 enterprises(c)in dyeing and primting wastewater

通过体式显微镜观察发现,22家印染企业进水中纤维微塑料颜色种类有10种,如图5(a)所示。进水中无色透明纤维占大多数((54.7±20.4)%),其次是黄色((11.6±7.65)%)、灰色((10.2±5.72)%)和紫色((9.88±5.46)%)。印染主要分为3个步骤,分别为前处理、染色和后整理。无色的纤维主要在前处理阶段产生,有色部分则主要产生在后来2个工段。前处理过程包括烧毛、退浆、精练、漂白等工序,由于织物的拉伸、收缩或磨损,从而会产生大量脱落纤维,而这些纤维大多数尺寸也更大(见图6)。染色和后整理阶段的工序相对较少,机械力也不强,产生的脱落纤维量则少于前处理阶段。

注:图中从左至右样本编号依次为S1~S22。图5 印染废水中纤维微塑料颜色组成Fig.5 Color composition of fibrous MPs of influent (a) and effluent (b) in dyeing and printing wastewater

图6 进水中透明与有色纤维不同尺寸分布Fig.6 Different size distributions of transparent and colored fibers in influent

22家印染企业出水中纤维微塑料颜色种类如图5(b)所示。可知,出水中透明纤维的比例依然占大多数((44.3±12.3)%),其次是黄色((15.5±8.29)%)、灰色((14.2±5.66)%)和红色((12.6±7.31)%),对比进水发现,废水在经过处理后,透明纤维的比例有所下降,黄色、灰色和红色的比例有所上升,实验结果与Zhou等[13]相似。对印染企业废水中微纤维颜色分布的结果显示,废水处理前无色纤维占大多数,其次是黑色和蓝色,处理后的废水无色纤维比例同样有所下降,导致这种情况的原因可能是本次研究的各印染厂进水中大尺寸透明纤维(>100 μm)占有较高比例,废水处理过程对大尺寸纤维有较好的去除效果,这会导致透明纤维比例明显下降,而被吸附的染料会导致超细纤维在漂浮、微生物附着、沉淀、碎裂等方面的性能或行为发生变化,从而使相关废水处理技术难以去除有色纤维。

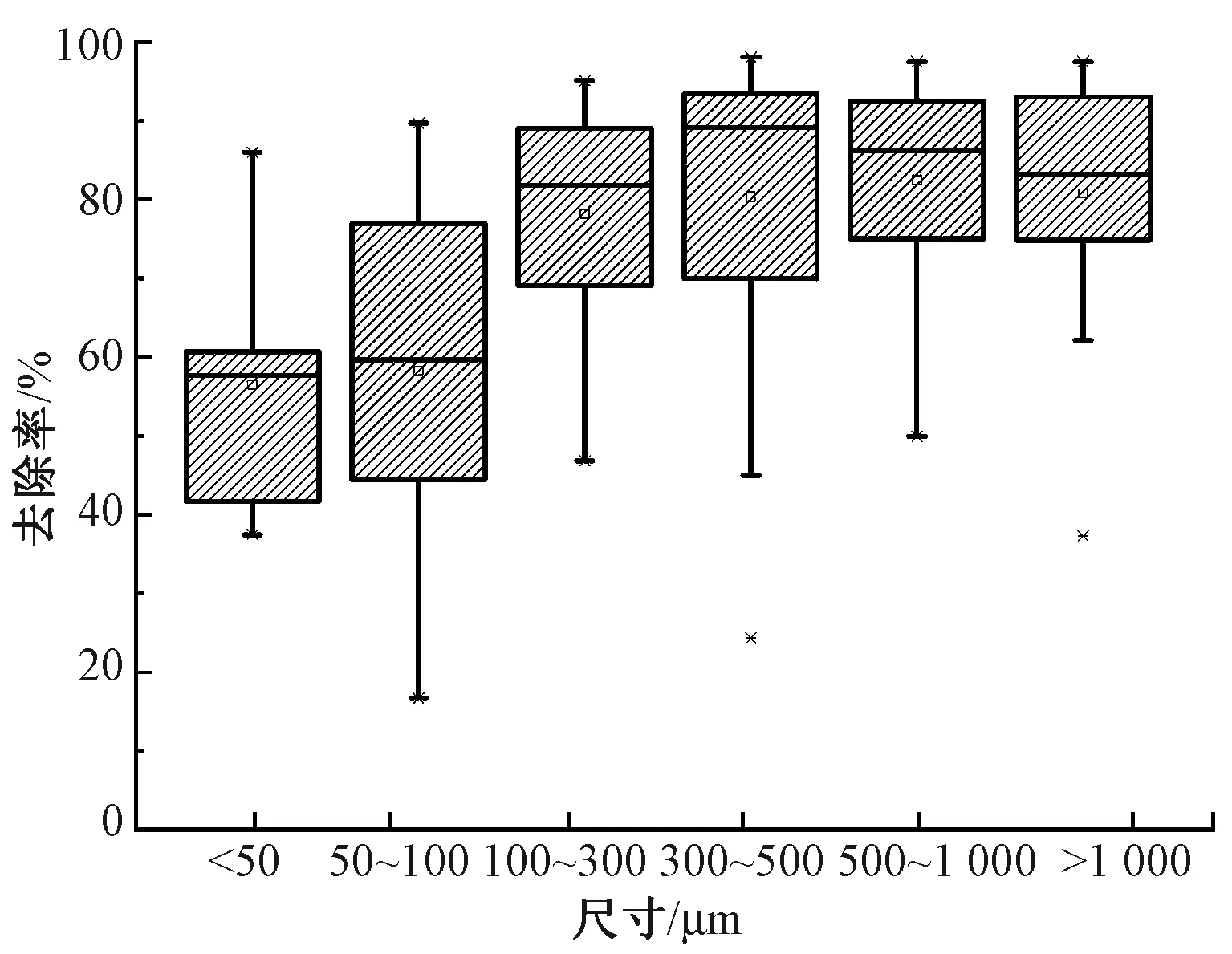

2.4 纤维微塑料的去除效率

现有印染企业末端处理工艺对常规指标包括化学需氧量(COD)、生化需氧量(BOD)、氨氮、总氮、总磷的降低有良好的处理效果,但并未设计开发去除微塑料的定向工艺,因此,分析现有的末端处理对纤维微塑料的去除效能非常有必要。通过对进出水采样点的纤维微塑料的丰度进行比较得出,当前印染企业的末端处理工艺对纤维微塑料的平均去除率为(78.3±10.2)%,与土耳其某市镇污水处理厂去除率相近,但显著低于加拿大、韩国、芬兰、英国等污水厂的处理效率(见表1)。有研究发现,对纤维微塑料的去除率不如对非纤维微塑料的去除率高[18, 27],这是因为一般污水处理工艺包括格栅、混凝沉淀、气浮、活性污泥等,纤维可垂直通过普通筛网,在先格栅过滤再混凝沉淀过程中,纤维微塑料在过滤时很容易穿过,截留效率不明显。

图7示出纤维微塑料去除率与尺寸分布的关系。从总体上可以看出,纤维微塑料的去除率与其尺寸呈正比。小于50 μm以及50~100 μm的去除率分别为(56.5±15.6)%、(55.3±25.0)%。随着尺寸的增加,平均去除率依次为78.2%(100~300 μm)、 80.4%(300~500 μm)、82.5%(500~1 000 μm) 和80.8%(1 000~5 000 μm)。此外从图4(c)可知,在经过多级处理后,不同尺寸的纤维微塑料仍存在于废水中,其中: 小于50 μm的纤维微塑料的占比由进水中的2.9%提高到7.5%;50~100 μm纤维微塑料的占比从进水中的13.4%提高到29.63%。而此后尺寸越大,在出水中的比例比进水中的都有所降低。尺寸越大的纤维微塑料在一级、二级甚至深度处理中更易被破碎分解,造成去除率更高。这一结果与上海市某污水厂纤维状微塑料去除率随尺寸增加而下降的趋势有所不同[22]。此外,本文通过Mann-Whitney U检验分析不同末端处理技术对去除率的影响。由于调研企业涉及的技术繁多,重点将处理流程归类为:先物理化学法处理后生物化学法处理,以及先生物化学法处理后物理化学法处理。结果发现,先物理化学法处理后生物化学法处理的纤维微塑料去除率为(78.8±11.5)%,而后者去除率为(80.4±8.10)%。检验结果p=0.400 > 0.05,说明并无显著性差异。

图7 纤维微塑料的去除率与尺寸分布关系Fig.7 Relations between fibrous MPs removal efficiencies and size distributions

2.5 末端排放通量及对生态环境的影响

末端废水排放是工业废水中的微塑料进入水体环境的重要途径。根据22个企业排污许可平台的废水产排量计算得到,纤维微塑料每日通过末端废水的排放量为(3.88±5.75)×109个。本文结果显著低于文献[29]报道的上海市2个大型的三级污水处理厂的日均排放量3.06×1011个/d[28],以及文献[18]报道的另一上海城市污水处理厂的日均排放量1.456×1011个/d。这是由于这两组研究对象为处理规模较大的生活污水和城市污水,日污水处理能力高达百万立方米以上且考察的微塑料形态包括纤维、片状及颗粒状。侯青桐等[20]报道我国某纺织印染企业每日排入环境中的微纤维达到2.7×107~7.5×107个。 Lv等[29]对无锡某污水厂2套处理工艺的微塑料研究发现,通过氧化沟处理系统的微塑料排放量为6.5×106个/d,通过膜生物反应器系统排放量为3.5×106个/d。此外,与发达国家相比,本文研究得到的排放通量显著高于英国、德国、美国等地的研究。英国某服务于60万人的二级污水处理厂对微塑料的截留率可达98.4%,每天大约有6.5×107个微塑料颗粒排入受纳水体[14],另一相似的英国三级污水处理厂每日向受纳水体释放2.2×107个微塑料[30]。德国下萨克森洲12个污水处理厂年均纤维微塑料的排放总量为9×107~4×109个[31]。Mason等[32]针对美国17个不同污水厂的研究发现,平均每个厂微塑料的日均排放量超过4.0×106个。

根据风险评价公式计算得到,印染企业直接通过末端出水排放的纤维微塑料其污染负荷指数高达1 595.6,显著高于上海[29]、南京[33]等地三级污水处理厂的水平以及长江口表层水MPs的数据[15]。当然本文采集的印染废水指的是经企业内部污水站预处理后排入工业园区污水厂或城镇污水厂的废水,需要经过集中废水处理设施处理后再进入环境,并不会直排进入地表环境,但由于潜在风险水平较高值得更多关注评价。化纤纺织品是亚洲、非洲及中东地区初级微塑料的重要来源,其占比远高于全球平均水平,然而废水处理系统覆盖到的人口比例要低于美洲、欧洲及中亚地区平均值。根据全球入海微塑料源统计,我国的衣物洗涤释放的微塑料(10.3%)仅次于印度与东南亚(15.9%)[34]。由于纺织厂终年连续生产,从年排放来说,由纤维微塑料排放带来的水体生态风险是持续积累的。

3 结 论

1)纤维微塑料大量赋存于长三角纺织印染末端废水中,调节池进水及末端出水中其平均丰度达到(7 504.8±5 685.9)和(1 272.7±782.2) 个/L,其中定性结果表明,PET、PA、PP和PE是主要成分,PET占77.2%,是地表水微塑料的重要污染来源。

2)尺寸为100~300 μm的纤维微塑料占比最高,分别占进出水的40.47%和35.36%。小于100 μm 的比例在经过末端处理后上升,说明小尺寸的纤维微塑料去除效果有限,且水中大尺寸纤维微塑料受到外界机械力或生物作用可破碎成小尺寸纤维微塑料。无色透明纤维微塑料是进出水中的主要贡献者,但末端处理后比例有所下降。

3)总体而言,末端废水处理对纤维微塑料的平均去除率可达(78.3±10.2)%,拦截能力不如其他研究中对非纤维状微塑料的拦截能力强。纤维微塑料的去除率与尺寸呈正比,但不同末端处理技术对去除率没有显著性差异。

4)本文研究中纤维微塑料通过印染企业末端废水间接排放量为(3.88±5.75)×109个/d。从年排放来说,由纤维微塑料排放带来的水体生态风险是持续积累的,值得引起进一步关注。