原色与脱色牦牛绒精梳纯纺纱工艺研究

2021-06-30秦潇璇瞿立新谢春萍

秦潇璇, 瞿立新, 谢春萍

(1. 无锡城市职业技术学院 影视学院, 江苏 无锡 214000; 2. 江南大学 纺织科学与工程学院,江苏 无锡 214122; 3. 无锡科技职业学院, 江苏 无锡 214028)

牦牛生长在海拔3 000~5 000 m的高原,能耐-30~-40 ℃严寒,号称“高原之宝”,中国有1 300万头牦牛,占世界总数的85%,且90%以上生长在青藏高原[1-2]。由于牦牛生长环境极其寒冷,为了抵御高寒,牦牛的底毛下会长出一层细密的绒毛。牦牛绒纤维手感滑糯、保暖性强、强力高、耐腐蚀且原料成本较低,原料的综合利用及制品的综合效益指标均优于羊绒制品[3-4],在性能上可成为羊绒的有效替代品[3,5],而且牦牛只吃草皮而不吃草根,不破坏植被;而山羊既吃草又吃草根、树皮,许多发达国家早己禁养山羊。因此牦牛绒的开发既经济又环保,且其毛绒自然脱落,我国每年可以回收3 600 t牦牛绒净绒原料。

但是,牦牛绒纤维主体长度只有24~32 mm,且长度离散度大、含有大量粗死毛,因此,无法使用现有毛精纺设备实现精梳制条,这是限制其在精梳轻薄面料应用的根本原因[6-7]。另外,绒纤维具有特定的颜色,低损伤脱色技术和利用原色的配色技术不成熟制约了该类绒纤维产品的多样性开发[8]。因此,对其加工主要采用粗梳毛纺工艺,加工成混纺纱或粗支针织纱(一般是38.5 tex(26 Nm) 以上),生产绒衫绒裤类产品。近年来发展起来的半精纺工艺试图开发高支半精纺纱,但由于没有专门针对这类短绒的梳绒成条设备,借用或改造棉纺梳棉机来梳理成条时,损伤纤维现象严重、制成率低[9]。

采用精梳毛纺工艺路线,对以牦牛绒为代表的超短动物绒纤维精梳制条和高支纺纱的主要技术瓶颈体现在:纤维太细,强度低,现有的精梳毛纺设备对纤维加工的损伤大,使原本就只有25 mm左右的纤维主体长度更短;现有精纺梳毛机无法对30 mm左右的短绒纤维实现精梳制条;纤维蓬松,绒条强力低,在针梳、精梳、粗纱、细纱机上无法对绒条实现有效喂入控制和顺利牵伸。

针对上述问题,本文将由便捷喂毛、高效预梳、低损伤分梳、落物充分回收装置组成的高效分梳机构引入到该类纤维的加工中,力求将卷曲、块状的绒团拉伸为基本伸直的单纤维状,从而实现低损伤下的精梳制条,同时在细纱工序引入不同的集聚纺装置,实现高支化的精梳纱生产。

1 纺纱工艺流程

本文选取棕牦牛绒纤维、青牦牛绒纤维、脱色牦牛绒纤维为实验原料,所使用的实验原料均由张家港市金树林绒毛制品有限公司提供,所选用的平均长度为:棕牦牛绒27.68 mm、青牦牛绒26.64 mm、脱色牛绒23.07 mm;平均强力为:棕牦牛绒9.01 cN、青牦牛绒7.46 cN;平均直径为:棕牦牛绒19 μm、青牦牛绒18.18 μm、脱色牛绒17.41 μm;平均线密度离散率为:棕牦牛绒26.04%、青牦牛绒25.01%、脱色牛绒27.53%。针对目前对于牦牛绒加工中存在的问题,本文采用如图1所示的工艺路线,主要包括如图中所示的关键步骤。

图1 牦牛绒加工流程Fig.1 Processing of yak hair

1.1 和毛加油

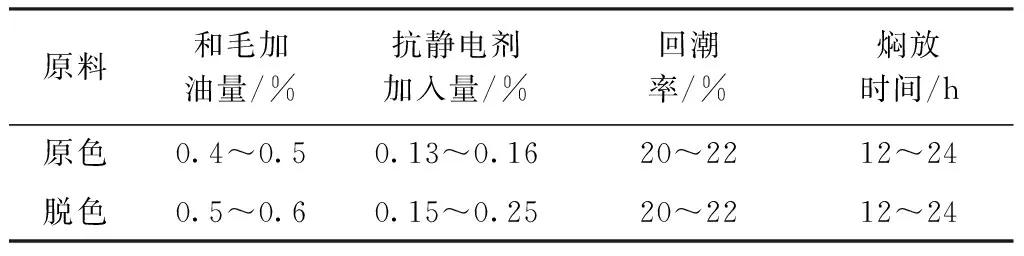

选择江苏中孚达纺织科技股份有限公司自主研发的“超级和毛油”,使得纤维之间抱合力增加20%~50%,从而为高支化的牦牛绒纯纺纱线的加工奠定原料基础。同时,加入抗静电剂,减少纺纱过程中纤维产生静电及飞花。牦牛绒和毛加油的工艺参数如表1所示。

表1 牦牛绒和毛加油工艺参数Tab.1 Wool oil parameters of yak hair yarn

1.2 高效分梳

通过对喂毛、预梳、分梳、回收器件的改造设计,实现了将卷曲、块状绒团拉伸为基本伸直的单纤

维状,从而实现了粗长毛和二细毛的精准去除和无毛绒精准提取。集成系统结构主要包括便捷喂毛装置、高效预梳装置、低损伤分梳装置、落物充分回收装置。

为实现绒与毛纤维的低损伤下的精准分离,本文所采用的适用于牦牛绒纤维中的绒纤维与毛纤维精准分离装置结构简图如图2所示,包括原绒缠绕罗拉和绒纤维剥取罗拉。

1—原绒缠绕罗拉的罗拉套;2—原绒缠绕罗拉的罗拉轴;3—原绒缠绕罗拉的罗拉套表面针布; 4—绒纤维剥取罗拉的罗拉套;5—绒纤维剥取罗拉的罗拉轴;6—绒纤维剥取罗拉的罗拉套表面针布。图2 绒毛分离装置结构简图Fig.2 Accurate separation of hair and fur device

在原绒缠绕罗拉和绒纤维剥取罗拉的表面圆周上分别等角度的排列有第1针布和第2针布,第1针布和第2针布均为底部为弧形的平头针布,设置原绒缠绕罗拉的转速小于与绒纤维剥取罗拉的转速,但转向相同。使用时,包含绒和毛纤维的原绒纤维缠绕在原绒缠绕罗拉上,依靠原绒缠绕罗拉和绒纤维剥取罗拉两者转动产生的负压差,实现绒纤维逐渐向绒纤维剥取罗拉上的转移,而毛纤维由于较绒纤维的刚性和质量大从而在转移过程中脱落,继而实现基于“小隔距、大空间”的绒、毛精确分离的柔性梳理过程,降低梳理次数,实现低损伤梳理。

1.3 精 梳

将毛条喂入再经过毛网成形,最后圈条落在条筒内,在工艺设计方面主要从2处着手:一是偏小掌握拔取隔距来控制绒网成形效果和制成率;二是为避免产生毛粒,喂入负荷要小。为保证绒网成形良好,采用的隔距为25 mm,隔距选择不当则会造成落短多,制成率低。

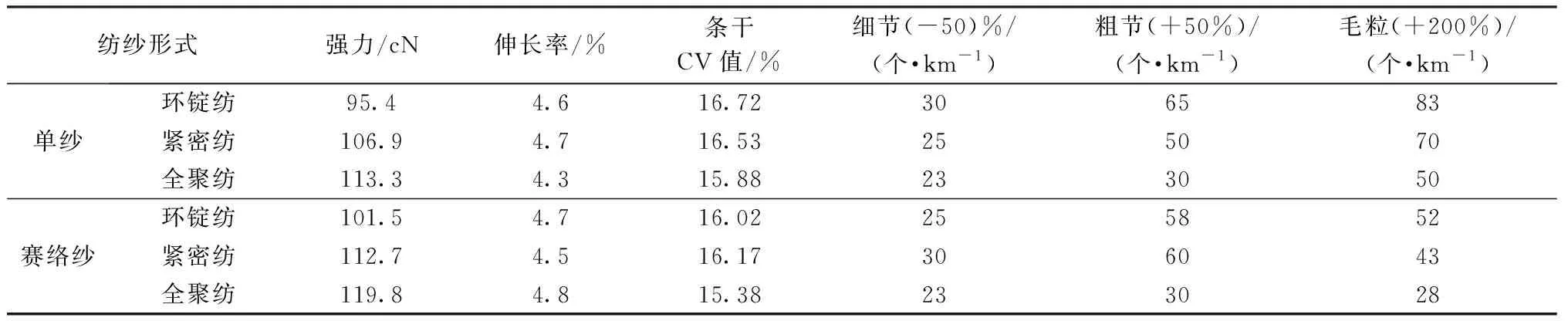

1.4 细 纱

分别采用四罗拉网格圈紧密纺、大直径罗拉式的全聚纺[10]、环锭纺3种纺纱方式纺制25和16.7 tex的高支牦牛绒纯纺的单纱和赛络纱,并对3种纺纱方式下的牦牛绒成纱指标进行对比分析。原色和脱色牦牛绒纯纺纱工艺设计见表2、3所示。

表2 原色牦牛绒纯纺纱工艺设计Tab.2 Process design of original yak hair yarn

表3 脱色牦牛绒纯纺纱工艺设计Tab.3 Process design of discolored yak hair yarn

2 成纱质量测试与分析

2.1 成纱性能测试分析

参照GB/T 3916—1997《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,采用YG020 A电子强力机测试纱线断裂强力、断裂伸长率等,每管纱测试30次取平均值。

参照GB/T 3292—1997《纺织品 纱条条干不匀试验方法 电容法》,采用YG133 B/M条干均匀度测试仪测试纱线条干均匀度,测试速度200 m/min,测试时间1 min,每管纱测试30次取平均值。

参考FZ/T 01086—2000测试标准,采用USTERZWEIGLE HL400纱线毛羽测试仪,测试速度为400 m/min,测试时间为1 min,每管纱测试30次取平均值。

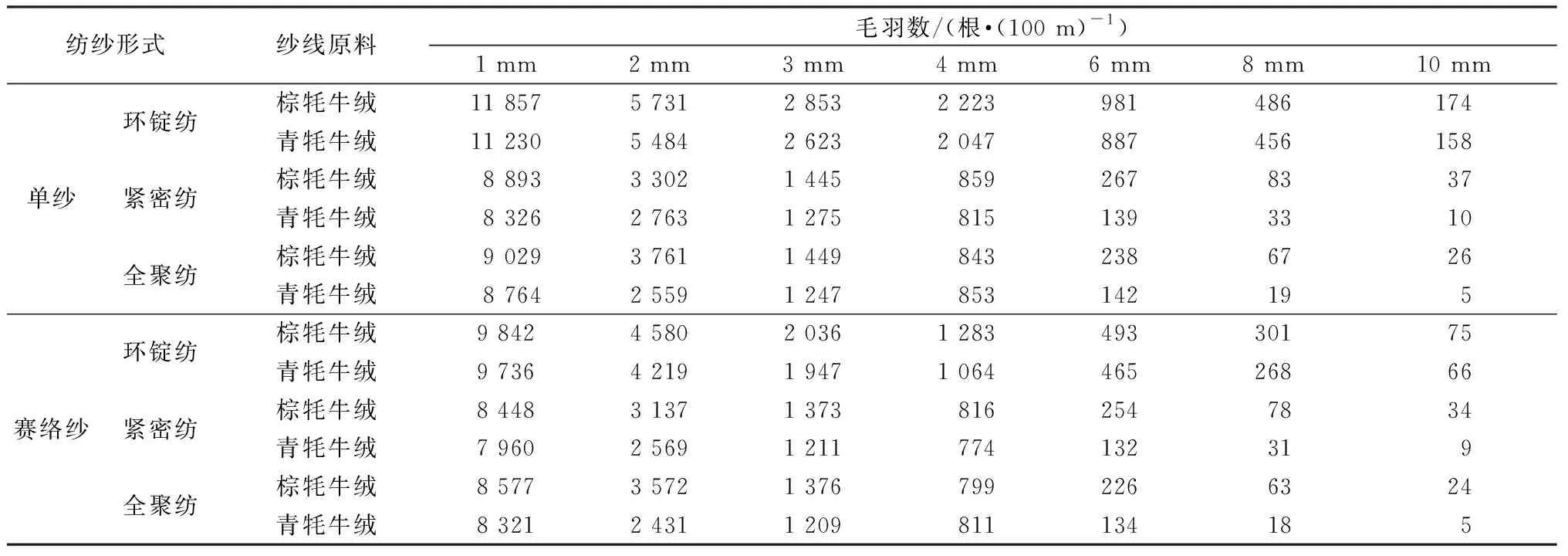

2.2 原色牦牛绒成纱质量分析

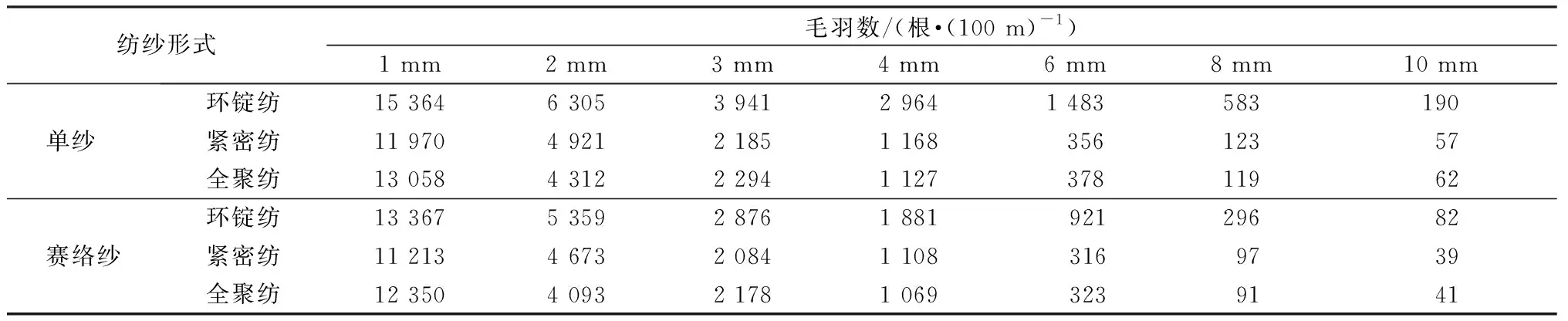

采用网格圈紧密纺、全聚纺、环锭纺所纺的25 tex的原色牦牛绒纯纺单纱和赛络纱的成纱性能测试如表4、5所示,所纺16.7 tex的牦牛绒纯纺单纱和赛络纱的成纱性能测试如表6、7所示。其中16.7 tex牦牛绒纯纺单纱和赛络纱采用环锭纺纺制时由于断头多而导致无法正常纺纱,也就是对于高支的牦牛绒纯纺纱环锭纺是无法正常加工的。对于25 tex的牦牛绒纯纺纱:与环锭纺纱相比,采用紧密纺可有效改善所纺纱的强伸性、减少成纱毛羽,尤其是减少3 mm及以上的长毛羽。这是由于采用负压式紧密纺,可实现牵伸输出的纤维须条在加捻前的负压气流作用下的集聚,从而大幅减小加捻三角区,实现牵伸输出的纤维须条在紧密状态下的加捻,继而改善成纱综合质量,同时由于牦牛绒纤维相对于棉纤维的线密度大,因此,所采用的集聚负压相对于棉纤维也应偏大设置。

表4 25 tex原色牦牛绒纯纺纱条干和强伸性能Tab.4 Evenness and strength of 25 tex original yak hair yarn

表5 25 tex原色牦牛绒纯纺纱毛羽Tab.5 Hairiness of 25 tex original yak hair yarn

表6 16.7 tex原色牦牛绒纯纺纱条干和强伸性能Tab.6 Evenness and strength of 16.7 tex original yak hair yarn

表7 16.7 tex原色牦牛绒纯纺纱毛羽Tab.7 Hairiness of 16.7 tex original yak hair yarn

由25 tex和16.7 tex的牦牛绒纯纺纱的性能测试结果发现,相对于网格圈紧密纺,全聚纺所纺的原色牦牛绒纯纺单纱和赛络纱的强伸性和条干有所改善,但是毛羽有所增加,这主要是由于两者的集聚过程有所不同。对于全聚纺,经牵伸后输出的牦牛绒纤维须条经输入握持点进入集聚区,经输出握持点离开集聚区,在集聚区中受到3个方向的力的综合作用,包括由须条的左右边缘向须条中心方向的集聚作用力、沿着须条运动方向的输出作用力、垂直于须条方向的控制作用力。其中集聚作用力使须条内的纤维获得横向集聚,须条宽度变小,继而使得加捻三角区变小甚至消失;输出作用力一方面有利于须条向前运动输出,另一方面可使须条内的纤维变得顺直,有利于集聚;控制作用力使须条紧贴在弧形集聚面的表面,继而保持须条在集聚过程中更加稳定,提高集聚效果。

全聚纺纱过程中,牦牛绒须条在从输入握持点进入集聚区到从输出握持点离开集聚区的过程中,经历3个阶段的集聚作用,分别为集聚前区、集聚中区和集聚后区作用。在集聚前区作用下,须条主要受到集聚前的整理作用,此时,须条所受到的沿着须条运动方向的输出作用力在3个阶段中最大,实现须条内纤维的顺直;须条所受到的由须条的左右边缘向须条中心方向的集聚作用力在3个阶段中居中,实现须条边缘纤维向纱体中心的转移;须条所受到的垂直于须条方向的控制作用力在3个阶段中最小,以实现纤维尽可能的顺直。在集聚中区作用下,须条主要受到横向集聚作用,此时,须条所受到的由须条左右边缘向须条中心方向的集聚作用力在3个阶段中最大,实现须条内的纤维由边缘到中心向须条内部逐渐收拢,须条所受到的垂直于须条方向的控制作用力在3个阶段中最大,以实现纤维紧贴于弧形集聚面表面,集聚过程中不发生翻转,实现平行集聚;须条所受到的沿着须条运动方向的输出作用力在3个阶段中最小,实现须条内纤维尽可能长时间的集聚。在集聚后区作用下,须条主要受到集聚后的整理输出作用,此时,须条所受到的由须条的左右边缘向须条中心方向的集聚作用力在3个阶段中最小,实现集聚后的圆柱形结构的露出须条表面的纤维头端紧贴附在须条的表面,须条所受到的垂直方向的控制作用力在3个阶段中居中,以实现须条的稳定输出,须条所受到的沿着须条运动方向的输出作用力在3个阶段中居中,实现须条的平稳向前的输出运动。

综上可知,在全聚纺中,集聚区内纤维须条受到负压气流作用时在保持紧密平行的基础上,自上而下,由边缘到中心向须条内部逐渐收拢,也即实现对集聚区内纤维的平行集聚。

对于网格圈型紧密纺,经牵伸输出的牦牛绒纤维须条在进入到集聚区内时受到更加集中的负压气流作用,从而使得纤维须条发生翻转集聚,须条中纤维纠结、缠绕,纱线结构相对较紧密,从而更有利于减少成纱毛羽,但由于在集聚过程中纤维发生的内外转移的弱加捻作用,从而不利于改善成纱条干。

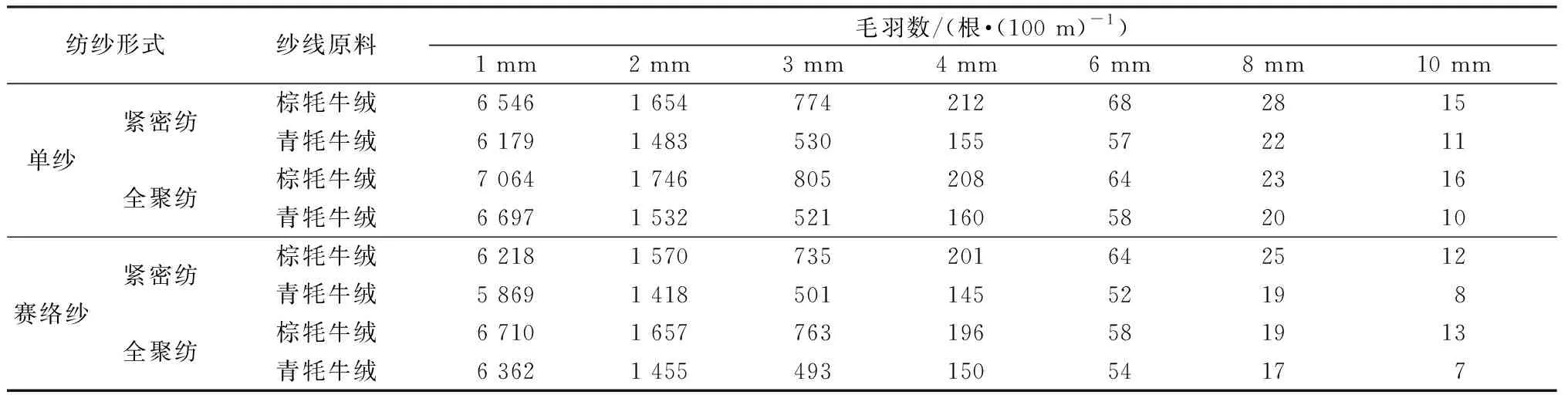

2.3 脱色牦牛绒成纱质量分析

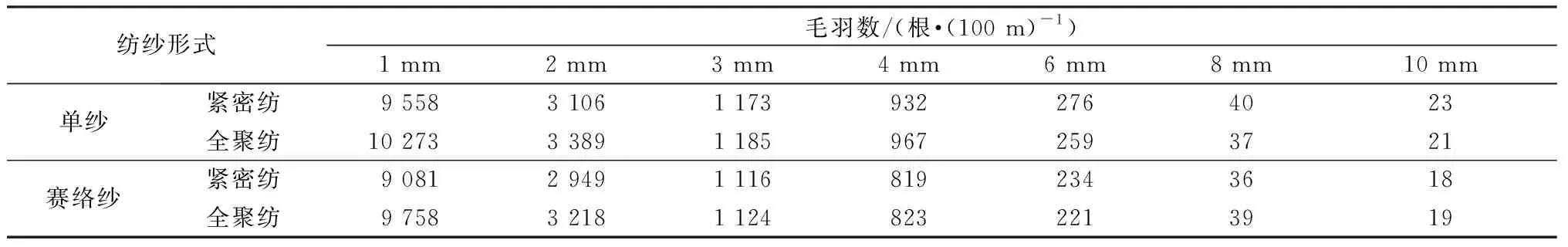

采用网格圈紧密纺、全聚纺、环锭纺所纺的25 tex的脱色牦牛绒纯纺单纱和赛络纱的成纱性能测试如表8、9所示,所纺的16.7 tex的脱色牦牛绒纯纺单纱和赛络纱的成纱性能测试如表10、11所示。同样的,由于脱色后纤维性能有所下降,从而使得16.7 tex脱色牦牛绒纯纺单纱和赛络纱采用环锭纺纺制时由于断头多而无法正常纺纱,因此脱色牦牛绒仅采用集聚纺纱线性能进行比较。

表8 25 tex脱色牦牛绒纯纺纱条干和强伸性能Tab.8 Evenness and strength of 25 tex discolored yak hair yarn

表9 25 tex脱色牦牛绒纯纺纱毛羽Tab.9 Hairiness of 25 tex discolored yak hair yarn

表10 16.7 tex脱色牦牛绒纯纺纱条干和强伸性能Tab.10 Evenness and strength of 16.7 tex discolored yak hair yarn

由所纺原色牦牛绒纯纺纱和脱色牦牛绒纯纺纱的测试结果相比发现,当采用同一纺纱方式纺相同纱支的牦牛绒纯纺纱时,虽然在纺纱过程中根据纤维的性能对相应的关键工艺参数进行了优化设计,但是与原色牦牛绒纯纺纱相比,脱色牦牛绒纯纺纱的综合性能仍有所下降,尤其是成纱强力。这是由于在脱色过程中,牦牛绒纤维受到了不同程度的损伤,导致纤维强力下降或纤维断裂成短纤维,继而导致纱线强力降低。同时,由于脱色过程中的纤维损伤而增加的短绒率和纤维的长度不匀率也会使得成纱条干有所恶化。

表11 16.7 tex脱色牦牛绒纯纺纱毛羽Tab.11 Hairiness of 16.7 tex discolored yak hair yarn

与网格圈型紧密纺相比,全聚纺由于实现了对牵伸后的纤维须条的平行集聚过程,因此更有利于对脱色后强力较低的牦牛绒纤维实现更加柔性、平稳的集聚过程,因而更有利改善成纱的强力。另外,与单纱相比,赛络纺纱中由于采用2根粗纱喂入纺纱,从而实现了所纺纱线的成纱过程中的合股过程,因而更有利改善成纱强力。综上分析,在脱色牦牛绒纺纱中,全聚赛络纺更加适用。

3 结 论

针对牦牛绒纤维主体长度短、长度离散度大、含有大量粗死毛等特点,通过控制原绒缠绕罗拉和绒纤维剥取罗拉的转动速度,使得特定刚度或直径的绒纤维被精准剥离,从而实现对原绒纤维中绒纤维的精准提取。

通过对采用2种不同集聚纺系统所纺的纱线性能进行测试对比发现, 16.7 tex牦牛绒纯纺单纱和赛络纱采用环锭纺纺制时由于断头多而无法正常纺纱。相对于网格圈紧密纺,全聚纺所纺的原色牦牛绒纯纺单纱和赛络纱的强伸性和条干有所改善,但是毛羽有所增加。与原色牦牛绒相比,脱色牦牛绒纯纺纱的综合性能有所下降,尤其是成纱强力。与网格圈型相比,全聚纺由于实现了对牵伸后的纤维须条的平行集聚,因此更有利于对脱色后强力较低的牦牛绒纤维实现更加柔性、平稳的集聚过程。